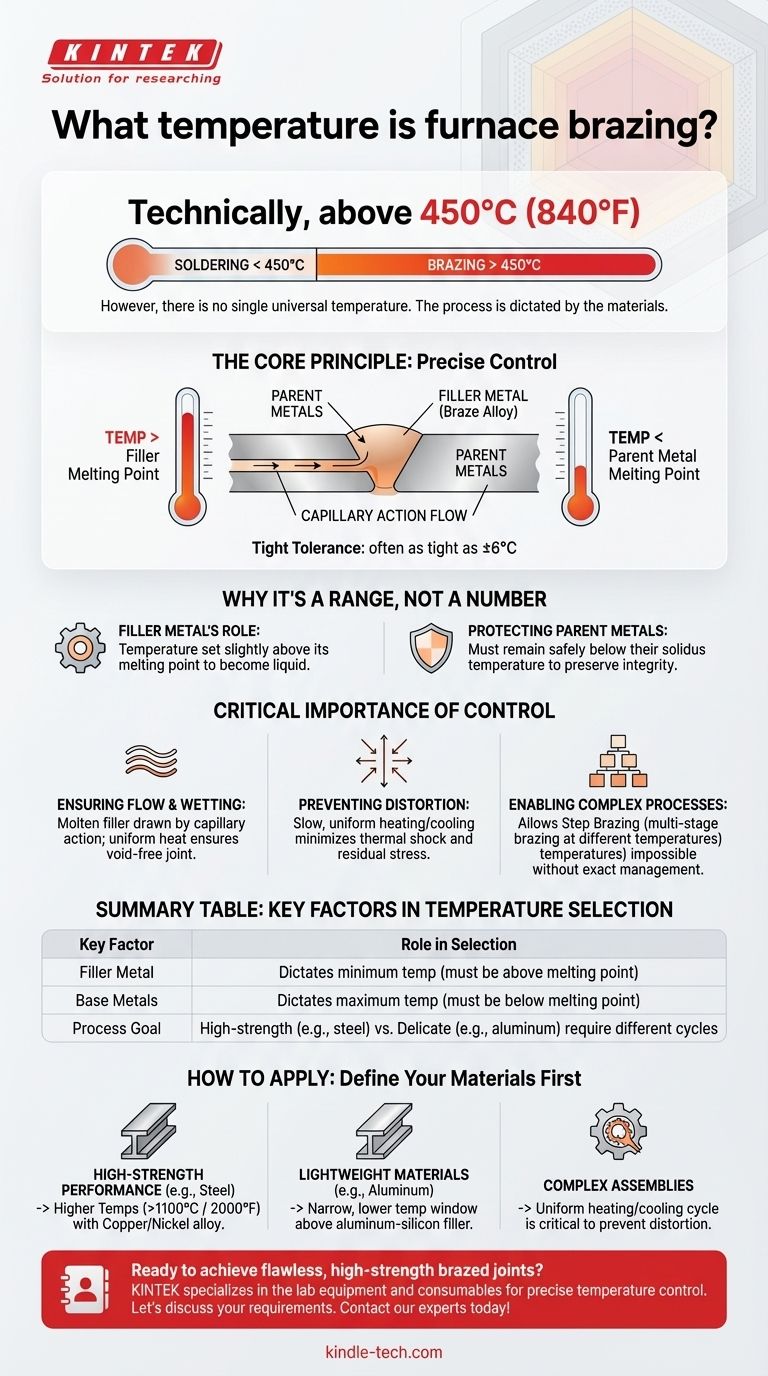

Technisch gesehen findet das Ofenlöten bei jeder Temperatur über 450 °C (840 °F) statt. Es gibt jedoch keine Einzeltemperatur für den Prozess. Die genaue Temperatur wird ausschließlich durch das spezifische verwendete Lot bestimmt und muss immer unter dem Schmelzpunkt der zu verbindenden Grundwerkstoffe liegen. Der Schlüssel zu erfolgreichem Ofenlöten ist nicht eine bestimmte Zahl, sondern die präzise Kontrolle dieser Temperatur, oft mit einer Toleranz von nur ±6 °C.

Das Kernprinzip des Ofenlötens besteht nicht darin, eine universelle Temperatur zu erreichen, sondern darin, das richtige Lot für Ihre Grundwerkstoffe auszuwählen und dann einen präzise gesteuerten Erhitzungs- und Abkühlzyklus durchzuführen, der das Lot aktiviert, ohne die Teile selbst zu beeinträchtigen.

Warum die Temperatur ein Bereich und keine Zahl ist

Das Verständnis der Funktion der Temperatur ist wichtiger, als sich einen bestimmten Wert einzuprägen. Die Löttemperatur ist eine sorgfältig gewählte Variable in einer komplexen Gleichung, die mehrere Materialien umfasst.

Die Rolle des Lotes

Der gesamte Prozess hängt vom Lot (oder der Lötlegierung) ab. Die Ofentemperatur wird so eingestellt, dass sie knapp über dem Schmelzpunkt dieser spezifischen Legierung liegt. Dadurch wird das Lot flüssig und kann in die Verbindung fließen.

Schutz der Grundwerkstoffe

Entscheidend ist, dass die Löttemperatur sicher unter der Solidustemperatur (dem Punkt, an dem das Schmelzen beginnt) der zu verbindenden Metalle bleibt. Dies stellt sicher, dass die Grundwerkstoffe nicht beschädigt oder geschmolzen werden, wodurch ihre strukturelle Integrität erhalten bleibt.

Die 450 °C (840 °F) Schwelle

Die Marke von 450 °C (840 °F) ist die international anerkannte Trennlinie. Metallfügeverfahren, die ein Lot unterhalb dieser Temperatur verwenden, werden als Löten definiert, während diejenigen, die oberhalb stattfinden, als Hartlöten definiert werden.

Die entscheidende Bedeutung der Temperaturkontrolle

Die Vorteile des Ofenlötens sind direkt mit seiner Fähigkeit verbunden, Wärme mit außergewöhnlicher Präzision zu steuern. Die Verweise auf gleichmäßige Erwärmung, minimale Verformung und die Kombination von Wärmebehandlungen gehen alle auf diese Kontrolle zurück.

Gewährleistung des korrekten Fließens und Benetzens

Sobald der Ofen die richtige Temperatur erreicht hat, wird das geschmolzene Lot durch Kapillarwirkung durch den engen Spalt zwischen den Grundwerkstoffen gezogen. Eine konstante, gleichmäßige Wärme gewährleistet, dass dieser Fluss vollständig ist und eine starke, porenfreie Verbindung entsteht.

Verhinderung von Verformung und Spannungen

Langsames, gleichmäßiges Erwärmen und Abkühlen sind Kennzeichen des Ofenlötverfahrens. Dieser kontrollierte thermische Zyklus minimiert das Risiko von thermischem Schock, Verformung oder Restspannungen in der Endmontage, was für hochpräzise Komponenten entscheidend ist.

Ermöglichung komplexer Prozesse

Präzise Temperaturkontrolle ermöglicht fortschrittliche Techniken. Stufenweises Löten beinhaltet beispielsweise das Verbinden einer Komponente mit einem Hochtemperaturlot und das anschließende Durchführen eines zweiten Lötens an derselben Baugruppe bei einer niedrigeren Temperatur unter Verwendung einer anderen Lotlegierung. Dies wäre ohne exaktes thermisches Management nicht möglich.

Die Kompromisse verstehen

Obwohl das Ofenlöten sehr effektiv ist, ist es keine universelle Lösung. Seine Vorteile gehen mit spezifischen Anforderungen und Einschränkungen einher.

Hohe anfängliche Ausrüstungskosten

Industrieöfen, insbesondere solche mit Vakuum- oder kontrollierter Atmosphäre, stellen eine erhebliche Kapitalinvestition dar. Der Prozess ist für Produktionsumgebungen konzipiert.

Atmosphärenkontrolle ist nicht verhandelbar

Einer der Hauptvorteile des Prozesses ist die Verwendung einer sauberen Atmosphäre (wie Vakuum oder Inertgas), um Oxidation zu verhindern, wodurch der Einsatz von Flussmittel überflüssig wird. Dies ist ein starker Vorteil, bedeutet aber auch, dass die Ausrüstung komplexer ist und sorgfältig überwacht werden muss.

Am besten geeignet für Produktionsvolumen

Das Ofenlöten eignet sich hervorragend zur Herstellung vieler identischer Teile mit wiederholbaren, hochwertigen Ergebnissen. Es ist im Allgemeinen keine kosteneffiziente oder praktikable Methode für einmalige Reparaturen oder sehr kleine Losgrößen.

Wie Sie dies auf Ihr Projekt anwenden

Anstatt nach einer einzelnen Temperatur zu fragen, ist der effektive Ansatz, zuerst Ihre Materialien und das gewünschte Ergebnis zu definieren.

- Wenn Ihr Hauptaugenmerk auf hochfester Leistung liegt (z. B. Stahlbaugruppen): Ihr Prozess wird wahrscheinlich eine Lotlegierung auf Kupfer- oder Nickelbasis beinhalten, die Ofentemperaturen erfordert, die 1100 °C (2000 °F) überschreiten können.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Leichtbaumaterialien liegt (z. B. Aluminium): Sie arbeiten in einem viel niedrigeren und engeren Temperaturfenster, das sorgfältig gesteuert wird, um knapp über dem Schmelzpunkt des Aluminium-Silizium-Lots zu liegen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Baugruppen liegt: Der kritische Faktor ist die Gleichmäßigkeit des Erhitzungs- und Abkühlzyklus, um sicherzustellen, dass alle Verbindungen die Zieltperatur erreichen, ohne empfindliche Komponenten zu überhitzen oder zu verformen.

Letztendlich ist die Auswahl der richtigen Löttemperatur eine Funktion sorgfältiger Ingenieurskunst, die von den zu verbindenden Materialien bestimmt wird.

Zusammenfassungstabelle:

| Wichtiger Faktor | Rolle bei der Temperaturauswahl |

|---|---|

| Lotlegierung | Bestimmt die Mindesttemperatur (muss über deren Schmelzpunkt liegen). |

| Grundwerkstoffe | Bestimmt die Höchsttemperatur (muss unter deren Schmelzpunkt liegen). |

| Prozessziel | Hochfeste Verbindungen (Stahl) gegenüber empfindlichen Materialien (Aluminium) erfordern unterschiedliche thermische Zyklen. |

Bereit für makellose, hochfeste Lötverbindungen? Die präzise Temperaturkontrolle des Ofenlötens ist der Schlüssel zum Erfolg. Bei KINTEK sind wir auf die Laborgeräte und Verbrauchsmaterialien spezialisiert, die diese Präzision ermöglichen. Unsere Expertise hilft Laboren und Herstellern bei der Auswahl der richtigen Materialien und Prozesse für das Verbinden von allem, von Hochleistungsstählen bis hin zu empfindlichen Aluminiumbaugruppen. Sprechen Sie mit unseren Experten über Ihre Projektanforderungen und wie wir Ihren Loterfolg unterstützen können. Kontaktieren Sie uns noch heute!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung