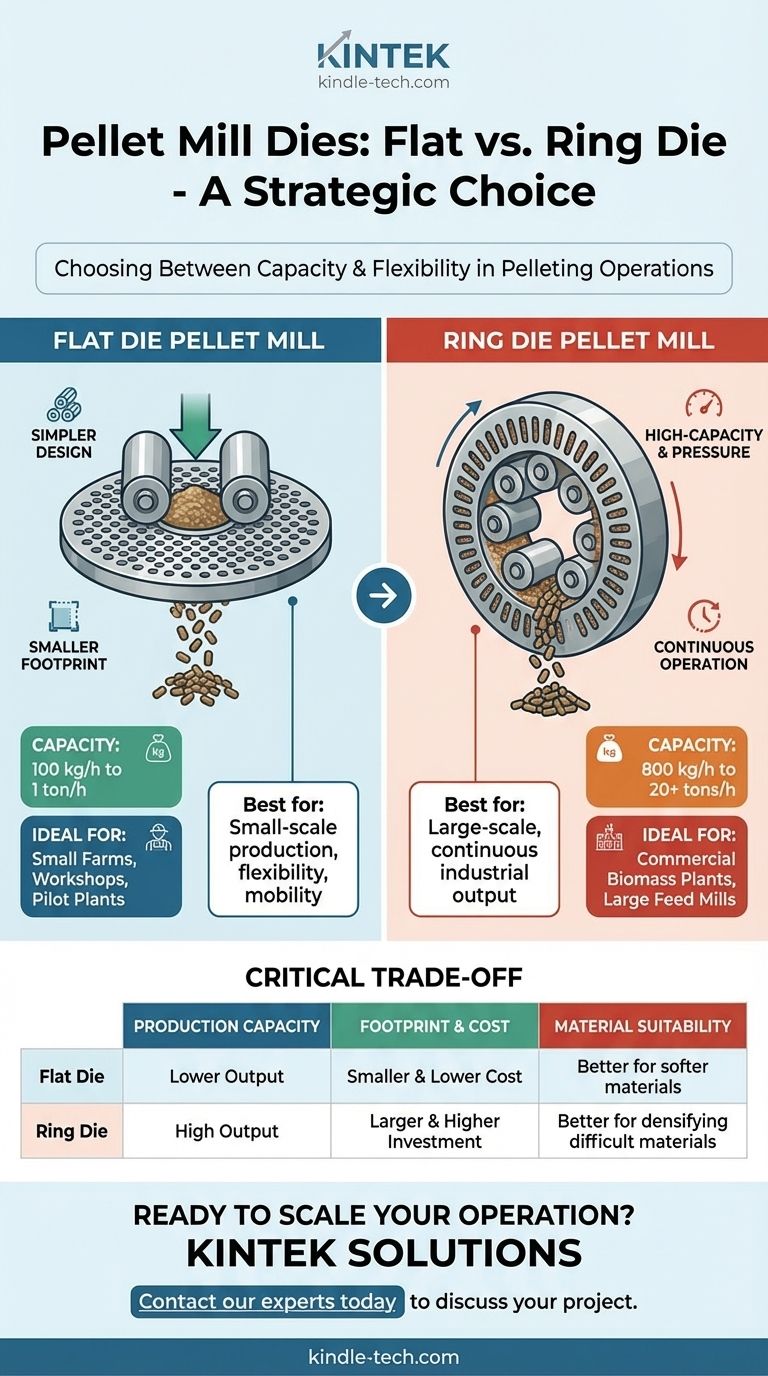

In Pelletmühlen werden zwei primäre Matrizentypen zur Formung des Endprodukts verwendet: die Flachmatrize und die Ringmatrize. Die Wahl zwischen ihnen ist grundlegend, da sie das gesamte Design, den Umfang und die Anwendung des Pelletierungsprozesses bestimmt.

Der zentrale Unterschied liegt im Umfang und Zweck. Flachmatrizenmühlen sind für kleinere, flexiblere Produktionsumgebungen konzipiert, während Ringmatrizenmühlen für hochkapazitive, kontinuierliche industrielle Anwendungen gebaut sind.

Die Flachmatrizen-Pelletmühle verstehen

Die Flachmatrizenmühle stellt den einfacheren und zugänglicheren Einstieg in die Pelletproduktion dar. Ihr Design ist unkompliziert und effektiv für spezifische Anwendungsfälle.

Kerndesign und Betrieb

Eine Flachmatrize ist eine horizontale, perforierte Metallscheibe, typischerweise aus duktilem Gusseisen. Rohmaterial wird auf die Oberseite dieser stationären oder rotierenden Scheibe gegeben. Eine Reihe von Walzen bewegt sich dann über das Material und presst es mit Kraft durch die Löcher in der Matrize, um Pellets zu formen.

Hauptmerkmale

Das entscheidende Merkmal eines Flachmatrizensystems ist seine Einfachheit und sein geringerer Platzbedarf. Dies macht die Maschine platzsparender und einfacher zu transportieren im Vergleich zu ihrem Ringmatrizen-Gegenstück.

Ideale Anwendungen

Flachmatrizenmühlen eignen sich am besten für die kleine Produktion. Ihre Kapazität, die typischerweise zwischen 100 kg/h und 1 Tonne/h liegt, ist ideal für kleine Bauernhöfe, Werkstätten oder Pilotanlagen, wo Flexibilität wichtiger ist als eine massive Leistung.

Die Ringmatrizen-Pelletmühle verstehen

Die Ringmatrizenmühle ist das Arbeitstier der industriellen Pelletproduktion. Ihr Design ist auf hohen Durchsatz und kontinuierlichen Betrieb ausgelegt.

Kerndesign und Betrieb

In dieser Konfiguration ist die Matrize ein vertikaler, rotierender Ring mit radial gebohrten Löchern. Rohmaterial wird in die Mitte des Rings geleitet, wo Walzen es nach außen gegen die Innenfläche pressen und es durch die Löcher drücken, um Pellets zu erzeugen.

Hauptmerkmale

Die Hauptvorteile der Ringmatrize sind hohe Geschwindigkeit und immenser Druck. Dieses Design erzeugt die notwendige Kraft, um große Materialmengen effizient zu verarbeiten, was es zum Standard für Hochleistungsanwendungen macht.

Ideale Anwendungen

Ringmatrizenmühlen sind die Standardwahl für großindustrielle Umgebungen. Sie finden sich häufig in kommerziellen Biomasse-Brennstoffanlagen oder großen Futtermühlen, mit Produktionskapazitäten von 800 kg/h bis über 20 Tonnen/h.

Der entscheidende Kompromiss: Kapazität vs. Flexibilität

Die Wahl zwischen einer Flach- und einer Ringmatrize geht nicht darum, welche "besser" ist, sondern welche für den beabsichtigten Umfang des Betriebs geeignet ist. Die Entscheidung beinhaltet einen direkten Kompromiss zwischen Produktionsvolumen und betrieblicher Flexibilität.

Produktionskapazität

Der bedeutendste Unterschied ist die Leistung. Die Kapazität einer Flachmatrizenmühle erreicht maximal etwa 1 Tonne pro Stunde, während eine Ringmatrizenmühle bei einer ähnlichen Kapazität beginnt und auf über 20 Tonnen pro Stunde skaliert werden kann.

Platzbedarf und Kosten

Das einfachere Design einer Flachmatrizenmühle führt zu einem kleineren physischen Platzbedarf und im Allgemeinen zu geringeren Anfangsinvestitionen. Ringmatrizensysteme sind größer, komplexer und stellen eine erhebliche Kapitalinvestition dar, die auf industrielle Erträge ausgerichtet ist.

Materialeignung

Obwohl beide verschiedene Materialien verarbeiten können, wird der hohe Druck einer Ringmatrize oft bevorzugt, um schwierige oder geringdichte Biomasse zu verdichten. Die direkte Abwärtskraft einer Flachmatrize wird manchmal als vorteilhaft für weichere Materialien angesehen, die in einem Ringmatrizensystem verrutschen könnten.

Die richtige Matrize für Ihren Betrieb wählen

Ihr Produktionsziel ist der wichtigste Faktor bei der Auswahl des richtigen Matrizen- und Mühlentyps.

- Wenn Ihr Hauptaugenmerk auf Kleinproduktion, Rezepturtests oder Mobilität liegt: Eine Flachmatrizenmühle bietet die notwendige Flexibilität und eine niedrigere Einstiegshürde.

- Wenn Ihr Hauptaugenmerk auf hohem Volumen, kontinuierlicher industrieller Produktion für den kommerziellen Verkauf liegt: Eine Ringmatrizenmühle ist die einzig praktikable Option, um die erforderliche Kapazität und Effizienz zu erreichen.

Dieses grundlegende Verständnis ist der erste Schritt zum Aufbau eines erfolgreichen und angemessen skalierten Pelletierungsprozesses.

Zusammenfassungstabelle:

| Merkmal | Flachmatrizen-Pelletmühle | Ringmatrizen-Pelletmühle |

|---|---|---|

| Am besten geeignet für | Kleinproduktion, Flexibilität, Mobilität | Großvolumige, kontinuierliche industrielle Produktion |

| Typische Kapazität | 100 kg/h bis 1 Tonne/h | 800 kg/h bis über 20 Tonnen/h |

| Hauptvorteil | Geringere Kosten, einfachere Bedienung, kleinerer Platzbedarf | Hohe Effizienz, hoher Durchsatz, Langlebigkeit |

| Ideale Anwendung | Kleine Bauernhöfe, Werkstätten, Pilotanlagen | Kommerzielle Biomasseanlagen, große Futtermühlen |

Bereit, Ihren Pelletierungsprozess mit der richtigen Ausrüstung zu skalieren?

KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien und erfüllt die präzisen Anforderungen von Laboren und Produktionsstätten. Egal, ob Sie Materialien im kleinen Maßstab testen oder auf industrielle Produktion umstellen, unser Fachwissen stellt sicher, dass Sie die effizienteste und zuverlässigste Pelletmühle für Ihre spezifischen Anforderungen erhalten.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und zu erfahren, wie KINTEK die perfekte Lösung zur Steigerung Ihrer Produktivität und zur Erzielung hervorragender Ergebnisse bieten kann.

Visuelle Anleitung

Ähnliche Produkte

- Horizontale Planetenkugel-Mühle für Laboratorien

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Automatische hydraulische Pressenmaschine für Laborpellets für den Laboreinsatz

Andere fragen auch

- Welche Auswirkungen hat das Kugelmühlen? Ein tiefer Einblick in die mechanische Legierungsbildung und Materialtransformation

- Was ist der Unterschied zwischen einer Kugelmühle und einer Planetenmühle? Wählen Sie das richtige Mahlwerkzeug für Ihr Labor

- Was ist der Unterschied zwischen einer Kugelmühle und einer Planetenkugelmühle? Wählen Sie die richtige Mahltechnologie für Ihr Labor

- Was ist das Funktionsprinzip einer Planetenkugelmühle? Entfesseln Sie das energiereiche Mahlen für nanoskalige Ergebnisse

- Was sind die Parameter einer Planetenkugelmühle? Hauptgeschwindigkeit, Zeit und Mahlmedien für perfektes Mahlen