Obwohl beide Prozesse intensive Hitze erfordern, sind Schmelzen und Verhütten grundlegend unterschiedliche Vorgänge mit verschiedenen Zielen. Schmelzen ist ein rein physikalischer Prozess, der den Zustand einer Substanz von fest zu flüssig ändert, ohne ihre chemische Identität zu verändern. Verhütten hingegen ist ein komplexer chemischer Prozess, der Hitze und ein Reduktionsmittel verwendet, um ein reines Metall aus seinem Erz zu extrahieren, wodurch die Zusammensetzung des Materials grundlegend verändert wird.

Der Kernunterschied liegt im Zweck: Schmelzen verändert die Form eines Materials, während Verhütten seine Substanz verändert. Stellen Sie sich Schmelzen wie das Verwandeln von Eis in Wasser vor, während Verhütten eher dem Extrahieren von Eisen aus rostfarbenem Gestein gleicht.

Das Ziel des Schmelzens: Eine physikalische Transformation

Schmelzen ist einer der grundlegendsten Phasenübergänge in der Materialwissenschaft, der ausschließlich durch thermische Energie angetrieben wird. Das Ziel ist nicht, eine neue Substanz zu erzeugen, sondern eine bestehende flüssig zu machen.

Zustand ändern, nicht Substanz

Wenn Sie einen Gegenstand schmelzen – sei es ein Goldbarren, eine Aluminiumdose oder ein Eisblock – fügen Sie lediglich genügend Wärme hinzu, um die Bindungen zu lösen, die seine kristalline Struktur zusammenhalten. Die resultierende Flüssigkeit ist chemisch identisch mit dem Feststoff, aus dem sie entstanden ist.

Häufige Anwendungen

Dieser Prozess wird für Aufgaben wie das Gießen verwendet, bei dem geschmolzenes Metall in eine Form gegossen wird, um eine bestimmte Gestalt zu erzeugen. Es ist auch der erste Schritt beim Recycling, wo Altmetalle eingeschmolzen werden, um gereinigt und zu neuen Produkten umgeformt zu werden.

Die Rolle der Hitze

Der einzige notwendige Input für das Schmelzen ist Hitze. Sobald das Material seinen spezifischen Schmelzpunkt erreicht, beginnt es, in eine Flüssigkeit überzugehen. Es sind keine chemischen Reaktionen erforderlich oder beabsichtigt.

Das Ziel des Verhüttens: Chemische Reinigung

Verhütten ist eine Form der extraktiven Metallurgie. Ihr Zweck ist es, ein wertvolles Metall chemisch aus seinem natürlichen, unreinen Zustand innerhalb eines Erzes freizusetzen.

Metall aus Erz extrahieren

Metalle wie Eisen, Kupfer und Blei kommen in der Natur selten in ihrer reinen Form vor. Sie existieren als Erze, das sind Mineralien, bei denen das Metall chemisch mit anderen Elementen, typischerweise Sauerstoff (als Oxid), verbunden und mit Gestein und anderen Verunreinigungen vermischt ist.

Das Trio der chemischen Reaktion

Das Verhütten beruht auf einer Kombination von drei Schlüsseleingaben, um eine chemische Trennung auszulösen:

- Hohe Hitze: Die Temperaturen werden weit über den einfachen Schmelzpunkt des Metalls erhöht, um die chemische Reaktion anzutreiben.

- Das Erz: Die Quelle des gewünschten Metalls.

- Ein Reduktionsmittel (Flussmittel): Dies ist der entscheidende Bestandteil, der beim Schmelzen fehlt. Eine Substanz wie Koks (eine Form von Kohlenstoff) wird hinzugefügt. Bei hohen Temperaturen "stiehlt" der Kohlenstoff die Sauerstoffatome aus dem Metalloxid und hinterlässt ein gereinigtes, geschmolzenes Metall.

Das Nebenprodukt: Schlacke

Während dieses Prozesses verbindet sich das Flussmittel auch mit den anderen Verunreinigungen aus dem Erz (wie Sand und Gestein). Dies bildet ein glasartiges, flüssiges Abfallprodukt, das als Schlacke bezeichnet wird. Da Schlacke weniger dicht ist als das geschmolzene Metall, schwimmt sie praktischerweise oben, wo sie abgeschöpft und entfernt werden kann.

Verständnis der Kompromisse und Hauptunterschiede

Die Verwechslung dieser beiden Prozesse kann zu einem grundlegenden Missverständnis der Materialproduktion führen. Der Schlüssel liegt in der Analyse der Eingaben und Ausgaben.

Komplexität der Eingabe

Schmelzen ist einfach: Man braucht das Material und eine Wärmequelle. Verhütten ist komplex: Man braucht das Erz, eine Wärmequelle und ein spezifisches chemisches Reduktionsmittel (Flussmittel), um die gewünschte Reaktion zu erzwingen.

Das Endprodukt

Das Ergebnis des Schmelzens ist dasselbe Material, mit dem man begonnen hat, nur in flüssigem Zustand. Das Ergebnis des Verhüttens sind zwei deutlich neue Substanzen: das gereinigte geschmolzene Metall und die Abfallschlacke.

Energie und Temperatur

Verhütten erfordert fast immer deutlich höhere Temperaturen als einfaches Schmelzen. Dies liegt daran, dass die Energie nicht nur den physikalischen Zustand des Materials ändert; sie treibt eine anspruchsvolle chemische Reaktion an.

Wie man sie in der Praxis unterscheidet

Um festzustellen, welcher Prozess besprochen wird, konzentrieren Sie sich auf das ultimative Ziel und die beteiligten Zutaten.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein vorhandenes Metall zu formen oder zu recyceln: Dann handelt es sich um Schmelzen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein neues, rohes Metall aus einem gesteinsartigen Mineral zu gewinnen: Dann handelt es sich um Verhütten.

- Wenn eine Chemikalie wie Koks oder Kalkstein hinzugefügt wird, um die Trennung zu erleichtern: Dies ist ein klares Indiz für Verhütten.

- Wenn der Prozess nur das Erhitzen eines raffinierten Materials beinhaltet, bis es sich verflüssigt: Dann ist es einfach Schmelzen.

Das Verständnis dieser Unterscheidung ist der erste Schritt zur Beherrschung der Grundlagen der Materialwissenschaft und Metallurgie.

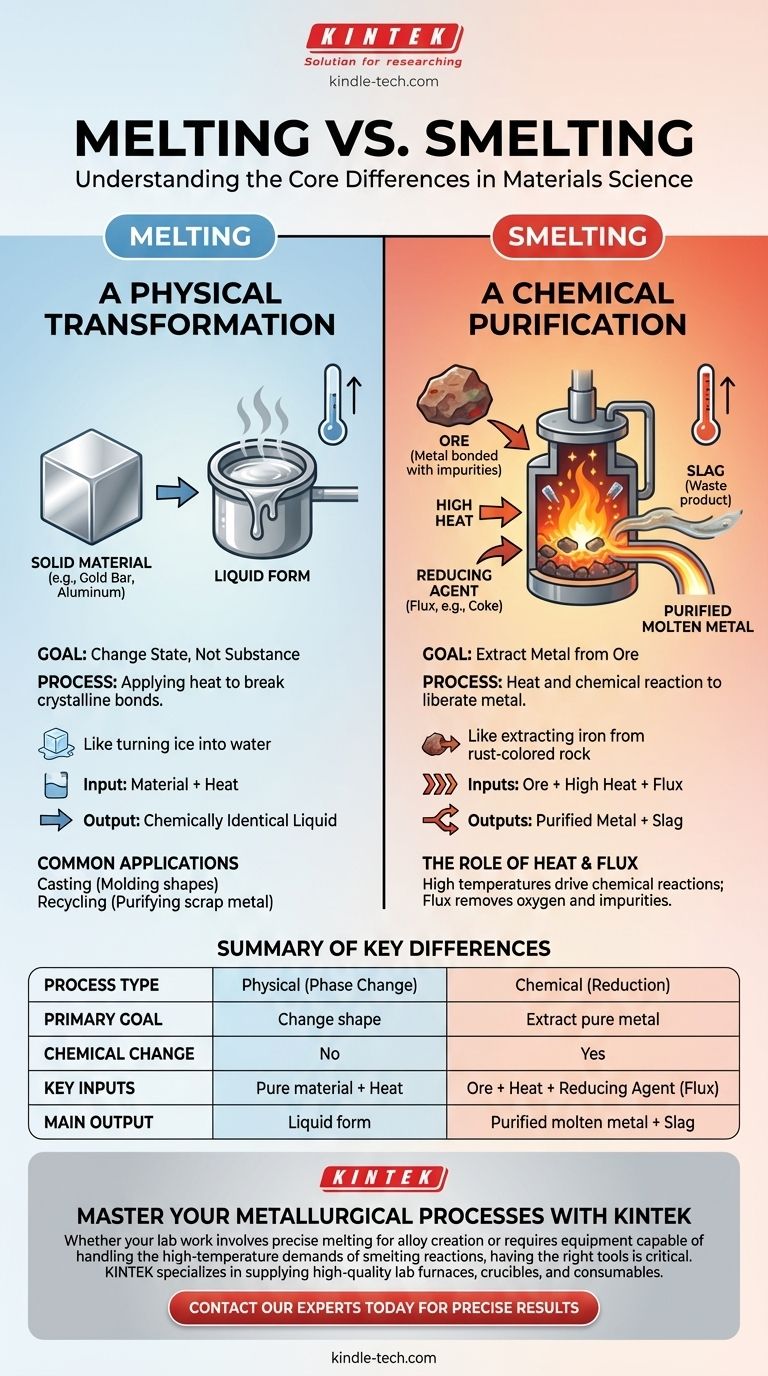

Zusammenfassungstabelle:

| Merkmal | Schmelzen | Verhütten |

|---|---|---|

| Prozesstyp | Physikalisch (Phasenübergang) | Chemisch (Reduktion) |

| Primäres Ziel | Form ändern (z.B. Gießen, Recycling) | Reines Metall aus Erz extrahieren |

| Chemische Veränderung | Nein | Ja |

| Schlüsseleingaben | Reines Material + Hitze | Erz + Hitze + Reduktionsmittel (Flussmittel) |

| Hauptausgabe | Flüssige Form des Ausgangsmaterials | Gereinigtes geschmolzenes Metall + Schlacke (Abfall) |

Meistern Sie Ihre metallurgischen Prozesse mit KINTEK

Ob Ihre Laborarbeit präzises Schmelzen für die Legierungsherstellung beinhaltet oder Geräte erfordert, die den hohen Temperaturanforderungen von Verhüttungsreaktionen standhalten, die richtigen Werkzeuge sind entscheidend für Erfolg und Sicherheit.

KINTEK ist spezialisiert auf die Lieferung hochwertiger Laboröfen, Tiegel und Verbrauchsmaterialien, die genau auf die Bedürfnisse von Metallurgie- und Materialwissenschaftslaboren zugeschnitten sind. Unsere Ausrüstung gewährleistet präzise Temperaturkontrolle, Langlebigkeit und Zuverlässigkeit sowohl für einfache Schmelz- als auch für komplexe chemische Extraktionsprozesse.

Lassen Sie uns Ihnen helfen, präzise und effiziente Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre spezifische Anwendung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

Andere fragen auch

- Welche Ausrüstung wird für ein Pyrolyselabor benötigt? Den richtigen Reaktor für Ihre Forschung auswählen

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung