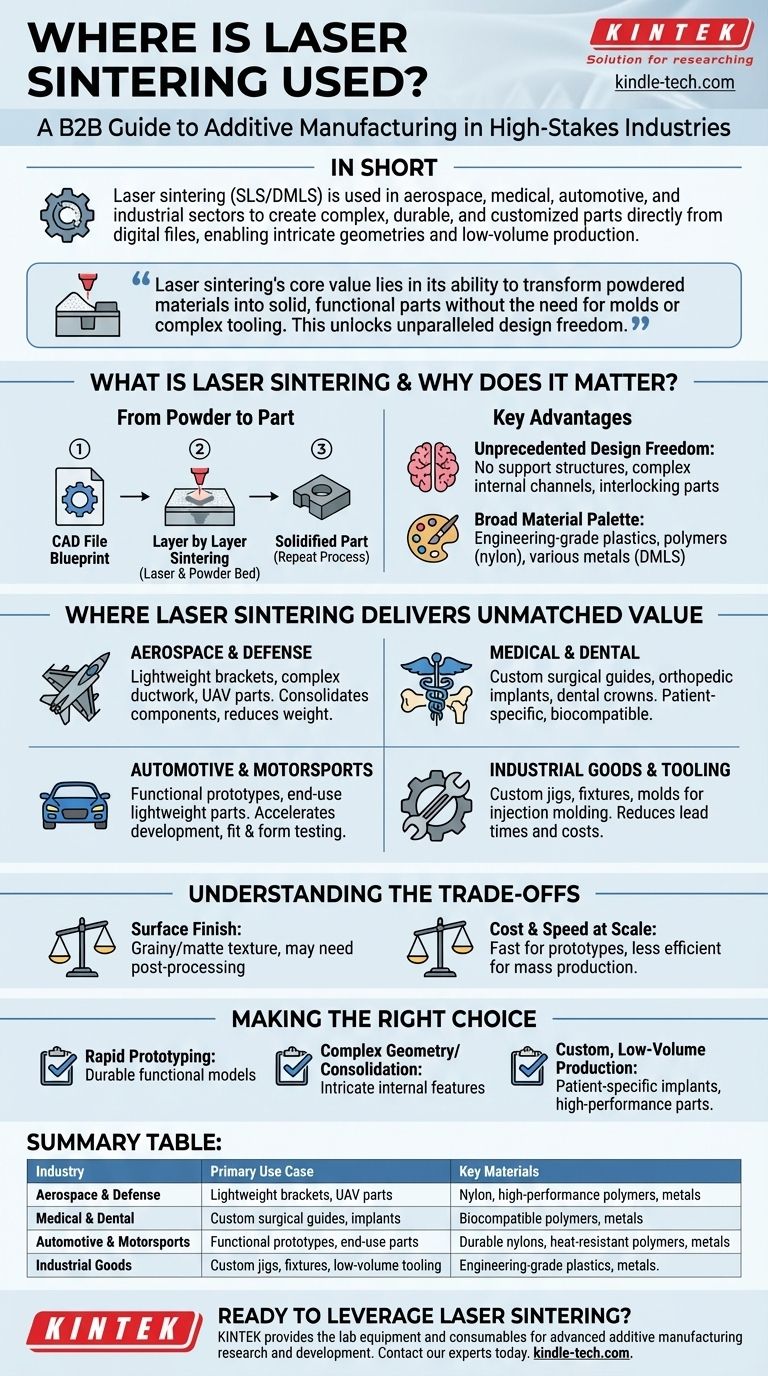

Kurz gesagt, das Lasersintern wird in kritischen Branchen wie der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie und der industriellen Fertigung eingesetzt, um komplexe, langlebige und oft kundenspezifische Teile direkt aus einer digitalen Designdatei zu erstellen. Dieses additive Fertigungsverfahren glänzt dort, wo herkömmliche Methoden an ihre Grenzen stoßen, da es die Produktion komplizierter Geometrien und funktionaler Komponenten in geringen Stückzahlen ermöglicht.

Der Kernwert des Lasersinterns liegt in seiner Fähigkeit, pulverförmige Materialien ohne die Notwendigkeit von Formen oder komplexen Werkzeugen in feste, funktionale Teile umzuwandeln. Dies eröffnet eine beispiellose Designfreiheit und macht es zur idealen Wahl für Rapid Prototyping, kundenspezifische Fertigung und die Herstellung von Hochleistungskomponenten.

Was ist Lasersintern und warum ist es wichtig?

Das Lasersintern, oft auch als Selektives Lasersintern (SLS) bezeichnet, ist ein ausgereiftes und zuverlässiges Verfahren des 3D-Drucks. Das Verständnis seines grundlegenden Prozesses zeigt, warum es in der modernen Ingenieurwissenschaft und Fertigung so entscheidend geworden ist.

Vom Pulver zum Teil: Der Basisprozess

Die Technologie funktioniert, indem ein leistungsstarker, hochpräziser Laser verwendet wird, um pulverförmiges Material Schicht für Schicht zu verschmelzen oder zu sintern. Eine computergestützte Konstruktionsdatei (CAD) dient als Bauplan und leitet den Laser an, den Querschnitt eines Teils präzise auf ein Pulverbett aufzutragen und es so zu verfestigen.

Nachdem eine Schicht fertiggestellt ist, wird eine neue Pulverschicht darüber aufgetragen, und der Vorgang wiederholt sich, bis das gesamte Objekt aufgebaut ist.

Hauptvorteil: Beispiellose Designfreiheit

Da das Teil immer durch das umgebende ungenutzte Pulver gestützt wird, benötigt das Lasersintern keine dedizierten Stützstrukturen, wie sie bei anderen 3D-Druckverfahren üblich sind. Dies ermöglicht die Erstellung extrem komplexer innerer Kanäle, in einem Stück gedruckter ineinandergreifender Teile und organischer Formen, die mit herkömmlichen Methoden weder zerspant noch gegossen werden könnten.

Hauptvorteil: Eine breite Materialpalette

Das Lasersintern ist nicht auf eine einzige Materialart beschränkt. Es funktioniert mit einer breiten Palette von technischen Kunststoffen und Polymeren (wie Nylon) sowie verschiedenen Metallen (ein Prozess, der oft als Direktes Metall-Lasersintern oder DMLS bezeichnet wird). Diese Vielseitigkeit ermöglicht die Herstellung von Teilen mit spezifischen Eigenschaften, von Flexibilität bis hin zu hoher Festigkeit und Hitzebeständigkeit.

Wo Lasersintern unübertroffenen Mehrwert bietet

Die einzigartigen Fähigkeiten des Lasersinterns machen es zu einem unverzichtbaren Werkzeug in Branchen, in denen Leistung, Anpassung und Geschwindigkeit von größter Bedeutung sind.

Luft- und Raumfahrt & Verteidigung

In der Luft- und Raumfahrt zählt jedes Gramm Gewicht. Das Lasersintern wird zur Herstellung von leichten und dennoch stabilen Komponenten wie Halterungen, komplexen Kanälen und Teilen für unbemannte Luftfahrzeuge (UAVs) eingesetzt. Es ermöglicht Ingenieuren, mehrere Komponenten in einem einzigen, optimierten Teil zusammenzufassen, wodurch Montagezeit und potenzielle Fehlerquellen reduziert werden.

Medizin & Zahnmedizin

Diese Technologie hat die patientenspezifische Versorgung revolutioniert. Sie wird zur Herstellung von maßgeschneiderten chirurgischen Führungen, orthopädischen Implantaten (wie Knie- oder Hüftprothesen) und Zahnkronen verwendet, die alle perfekt auf die Anatomie einer Person basierend auf einem CT- oder MRT-Scan zugeschnitten sind. Die Möglichkeit, biokompatible Materialien zu verwenden, ist hierbei entscheidend.

Automobil & Motorsport

Von der ersten Konzeption bis zur Rennstrecke beschleunigt das Lasersintern die Automobilentwicklung. Es wird umfassend für die Erstellung funktionaler Prototypen zur Passform-, Form- und Leistungsprüfung eingesetzt. Im Hochleistungsmotorsport wird es zur Herstellung von Endverbrauchsteilen in geringen Stückzahlen verwendet, die leicht sind und extremen Bedingungen standhalten können.

Industriegüter & Werkzeugherstellung

Das Lasersintern wird auch zur Verbesserung der traditionellen Fertigung eingesetzt. Unternehmen nutzen es, um schnell kundenspezifische Vorrichtungen, Halterungen und sogar Formen für den Spritzguss herzustellen, wodurch die Vorlaufzeiten und Kosten im Zusammenhang mit dem herkömmlichen Werkzeug- und Formenbau drastisch reduziert werden.

Die Kompromisse verstehen

Obwohl das Lasersintern leistungsstark ist, ist es keine universelle Lösung. Die Kenntnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Oberflächengüte und Porosität

Teile, die mittels Lasersintern hergestellt werden, weisen typischerweise eine leicht körnige oder matte Oberflächenstruktur auf. Obwohl sie voll funktionsfähig sind, erfordern sie oft sekundäre Nachbearbeitungsschritte wie Schleifen, Polieren oder Beschichten, wenn eine glatte, kosmetische Oberfläche gewünscht wird.

Kosten und Geschwindigkeit bei Skalierung

Für die Herstellung eines einzelnen, komplexen Prototyps ist das Lasersintern unglaublich schnell und kosteneffizient. Bei der Massenproduktion von Tausenden einfacher Teile sind herkömmliche Methoden wie das Spritzgießen jedoch pro Stück deutlich schneller und günstiger.

Die richtige Wahl für Ihr Projekt treffen

Die Wahl des richtigen Fertigungsverfahrens hängt vollständig von den spezifischen Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping liegt: Das Lasersintern ist ideal, um innerhalb weniger Tage haltbare, funktionale Modelle für reale Tests zu erstellen.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie oder Teilekonsolidierung liegt: Nutzen Sie diese Technologie, um Teile mit komplizierten inneren Merkmalen zu bauen, die mit keiner anderen Methode erzeugt werden können.

- Wenn Ihr Hauptaugenmerk auf kundenspezifischer Kleinserienfertigung liegt: Es ist die erste Wahl für die Herstellung patientenspezifischer medizinischer Implantate oder von Hochleistungskomponenten, bei denen die Individualisierung entscheidend ist.

Letztendlich ist das Lasersintern ein transformatives Fertigungswerkzeug, das traditionelle Einschränkungen aufhebt und es Ingenieuren ermöglicht, für optimale Funktion und nicht nur für die Fertigungsrealisierbarkeit zu konstruieren und zu bauen.

Zusammenfassungstabelle:

| Branche | Hauptanwendungsfall | Schlüsselmaterialien |

|---|---|---|

| Luft- und Raumfahrt & Verteidigung | Leichte Halterungen, komplexe Kanäle, UAV-Teile | Nylon, Hochleistungspolymere, Metalle |

| Medizin & Zahnmedizin | Kundenspezifische chirurgische Führungen, orthopädische Implantate, Zahnkronen | Biokompatible Polymere, Metalle (z. B. Titan) |

| Automobil & Motorsport | Funktionale Prototypen, leichte Endverbraucherteile | Robuste Nylons, hitzebeständige Polymere, Metalle |

| Industriegüter | Kundenspezifische Vorrichtungen, Halterungen, Kleinserienwerkzeuge | Technische Kunststoffe, Metalle |

Bereit, das Lasersintern für die Projekte Ihres Labors zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die zur Unterstützung der fortschrittlichen Forschung und Entwicklung in der additiven Fertigung erforderlich sind. Ob Sie neue medizinische Geräte prototypisieren oder Materialien für die Luft- und Raumfahrt testen – unsere Lösungen helfen Ihnen, Präzision und Zuverlässigkeit zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor für den Erfolg ausstatten können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

Andere fragen auch

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen