Das primäre Gas, das bei der Physical Vapor Deposition (PVD) verwendet wird, ist Argon. Dies liegt daran, dass Argon ein Inertgas ist, was bedeutet, dass es während des Prozesses nicht chemisch mit dem Beschichtungsmaterial reagiert. Es werden jedoch auch andere „reaktive“ Gase wie Stickstoff oder Sauerstoff absichtlich zugeführt, um spezifische, hochbeständige Verbundbeschichtungen zu erzeugen.

Die Wahl des Gases ist für den PVD-Prozess von grundlegender Bedeutung. Sie bestimmt, ob ein reines Material auf einer Oberfläche abgeschieden oder aktiv eine völlig neue, leistungsstarke Verbindung als Beschichtung selbst erzeugt wird.

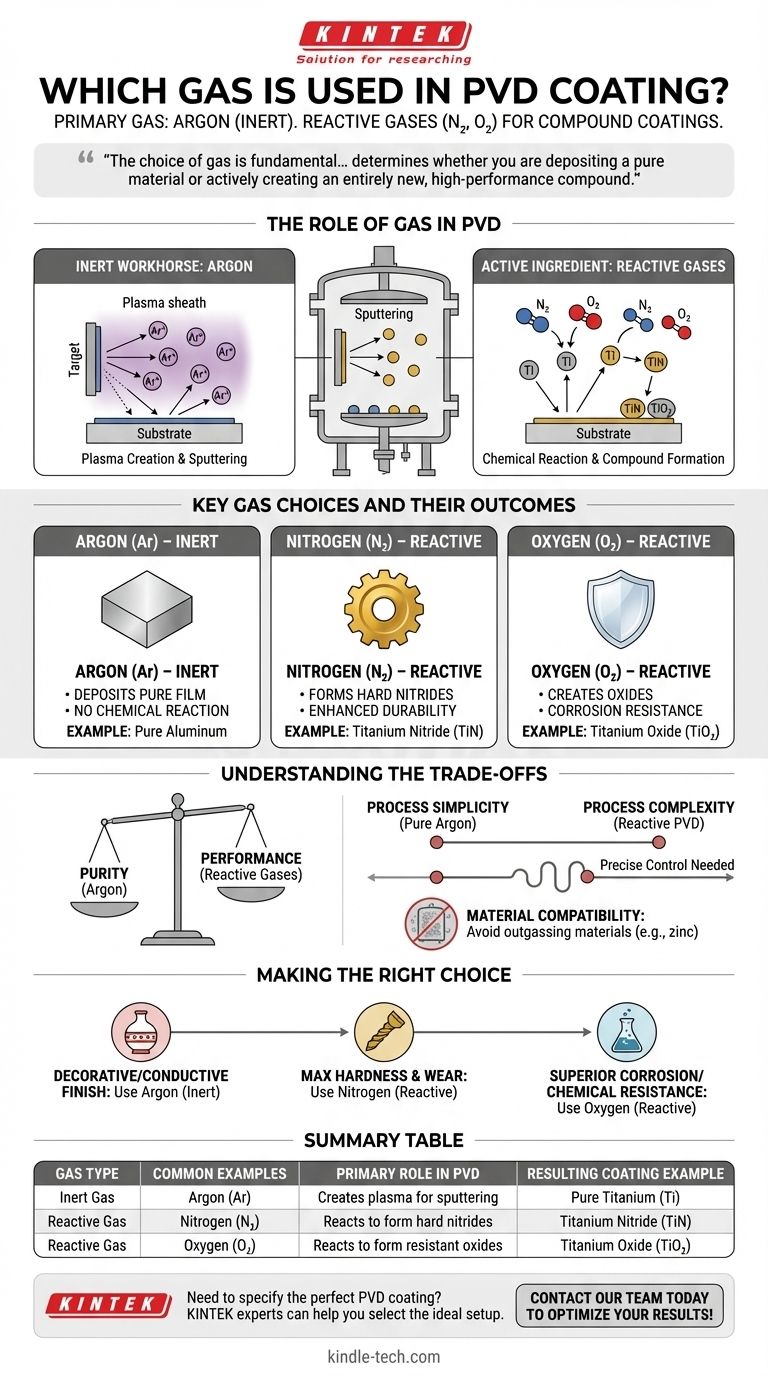

Die Rolle des Gases im PVD-Prozess

Obwohl PVD in einer Hochvakuumbeschichtungskammer stattfindet, ist Gas ein kritisches und funktionelles Element. Es ist nicht nur Füllmaterial; es ist das Medium, das den gesamten Prozess ermöglicht.

Das inerte Arbeitstier: Argon

Argon ist die Standardwahl für die meisten PVD-Anwendungen, insbesondere bei einer Methode namens Sputtern.

Seine Hauptaufgabe besteht darin, ein Plasma zu erzeugen. Wenn in der Argon-Umgebung mit niedrigem Druck eine hohe Spannung angelegt wird, werden die Argonatome ionisiert, wodurch positiv geladene Argonionen (Ar+) entstehen.

Diese Ionen werden dann durch ein elektrisches Feld beschleunigt und prallen auf das Quellmaterial (das „Target“), beispielsweise einen Block aus reinem Titan. Dieser energiereiche Beschuss schlägt physisch Atome vom Target ab, die dann durch das Vakuum wandern und sich als dünner, reiner Film auf Ihrem Substrat ablagern.

Der aktive Bestandteil: Reaktive Gase

Manchmal besteht das Ziel nicht darin, ein reines Metall abzuscheiden, sondern eine viel härtere keramische Verbindung auf der Oberfläche zu erzeugen.

Dies wird durch reaktives PVD erreicht. Bei diesem Verfahren wird zusammen mit dem Argon ein reaktives Gas wie Stickstoff, Sauerstoff oder Acetylen (eine Kohlenstoffquelle) in die Vakuumkammer eingeleitet.

Während die Metallatome vom Target gesputtert werden, reagieren sie auf dem Weg zum Substrat chemisch mit dem Gas. Beispielsweise verbinden sich Titanatome mit Stickstoffgas zu einer goldfarbenen Titannitrid (TiN)-Beschichtung, die wesentlich härter ist als reines Titan.

Wichtige Gasauswahlen und ihre Ergebnisse

Das spezifische zugeführte Gas bestimmt die endgültigen Eigenschaften der Beschichtung. Dies ist ein hochkontrollierter Prozess, bei dem das Gasgemisch auf das gewünschte Ergebnis zugeschnitten wird.

Argon (Ar)

Argon wird allein verwendet, wenn das Ziel darin besteht, einen reinen Film des Targetmaterials abzuscheiden. Wenn beispielsweise ein Aluminium-Target nur mit Argon gesputtert wird, resultiert dies in einer reinen Aluminiumbeschichtung.

Stickstoff (N₂)

Stickstoff ist das gängigste reaktive Gas. Es wird zur Herstellung harter, verschleißfester Nitridbeschichtungen verwendet. Beliebte Beispiele sind Titannitrid (TiN) und Chromnitrid (CrN), die für ihre Haltbarkeit und geringe Reibung bekannt sind.

Sauerstoff (O₂)

Sauerstoff wird zugeführt, um Oxidbeschichtungen zu erzeugen. Diese Schichten, wie Titanoxid (TiO₂) oder Aluminiumoxid (Al₂O₃), werden oft wegen ihrer ausgezeichneten Korrosionsbeständigkeit, dielektrischen Eigenschaften oder spezifischen optischen Merkmale verwendet.

Verständnis der Kompromisse

Die Wahl eines Gases ist eine bewusste Entscheidung, die auf dem Endziel basiert und kritische Kompromisse bei der Prozesskontrolle und den Endeigenschaften beinhaltet.

Reinheit vs. Leistung

Die ausschließliche Verwendung von Argon gewährleistet die höchste Reinheit des abgeschiedenen Films, der das Quellmaterial exakt widerspiegelt. Die Einführung eines reaktiven Gases opfert diese Reinheit, um eine neue Verbindung mit verbesserten Leistungseigenschaften wie überlegener Härte oder Korrosionsbeständigkeit zu schaffen.

Prozess Einfachheit vs. Komplexität

Ein reiner Argonprozess ist relativ unkompliziert. Reaktives PVD erfordert jedoch eine präzise Kontrolle der Gasflussraten und Partialdrücke. Eine leichte Unwucht kann zu einer Beschichtung mit falscher chemischer Zusammensetzung und schlechter Leistung führen.

Materialverträglichkeit

Die Wahl des Gases und des Prozesses hängt auch vom Substratmaterial ab. Bestimmte Materialien, wie Zink oder ungalvanisiertes Messing, sind für Hochvakuumprozesse ungeeignet, da sie „entgasen“ und Dämpfe freisetzen, die die Kammer verunreinigen und die gewünschten Gasreaktionen stören.

Die richtige Wahl für Ihr Ziel treffen

Das von Ihnen gewählte Gas ist direkt mit der Endfunktion Ihres beschichteten Teils verbunden.

- Wenn Ihr Hauptaugenmerk auf einem reinen dekorativen oder leitfähigen metallischen Finish liegt: Sie verwenden ein Inertgas wie Argon, um das Targetmaterial ohne chemische Veränderungen abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Sie verwenden ein reaktives Gas wie Stickstoff, um eine harte keramische Verbindung wie Titannitrid zu bilden.

- Wenn Ihr Hauptaugenmerk auf überlegener Korrosions- oder chemischer Beständigkeit liegt: Sie verwenden wahrscheinlich ein reaktives Gas wie Sauerstoff, um eine stabile, nicht reaktive Oxidschicht zu bilden.

Letztendlich verwandelt das Verständnis der Rolle jedes Gases den PVD-Prozess von einer einfachen Beschichtungsmethode in ein präzises Werkzeug für die Oberflächentechnik.

Zusammenfassungstabelle:

| Gastyp | Häufige Beispiele | Hauptrolle bei PVD | Ergebnis der Beschichtung Beispiel |

|---|---|---|---|

| Inertgas | Argon (Ar) | Erzeugt Plasma zum Sputtern reiner Metallatome | Reines Titan (Ti) |

| Reaktives Gas | Stickstoff (N₂) | Reagiert mit Metall zur Bildung harter Nitride | Titannitrid (TiN) |

| Reaktives Gas | Sauerstoff (O₂) | Reagiert mit Metall zur Bildung beständiger Oxide | Titanoxid (TiO₂) |

Müssen Sie die perfekte PVD-Beschichtung für Ihre Anwendung spezifizieren? Die richtige Gasmischung ist entscheidend für die Erzielung der gewünschten Härte, Korrosionsbeständigkeit oder dekorativen Oberfläche. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Beschichtungsprozesse. Unsere Experten können Ihnen helfen, die ideale Einrichtung für die spezifischen Ziele der Oberflächentechnik Ihres Labors auszuwählen.

Kontaktieren Sie unser Team noch heute, um Ihre PVD-Beschichtungsanforderungen zu besprechen und Ihre Ergebnisse zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen