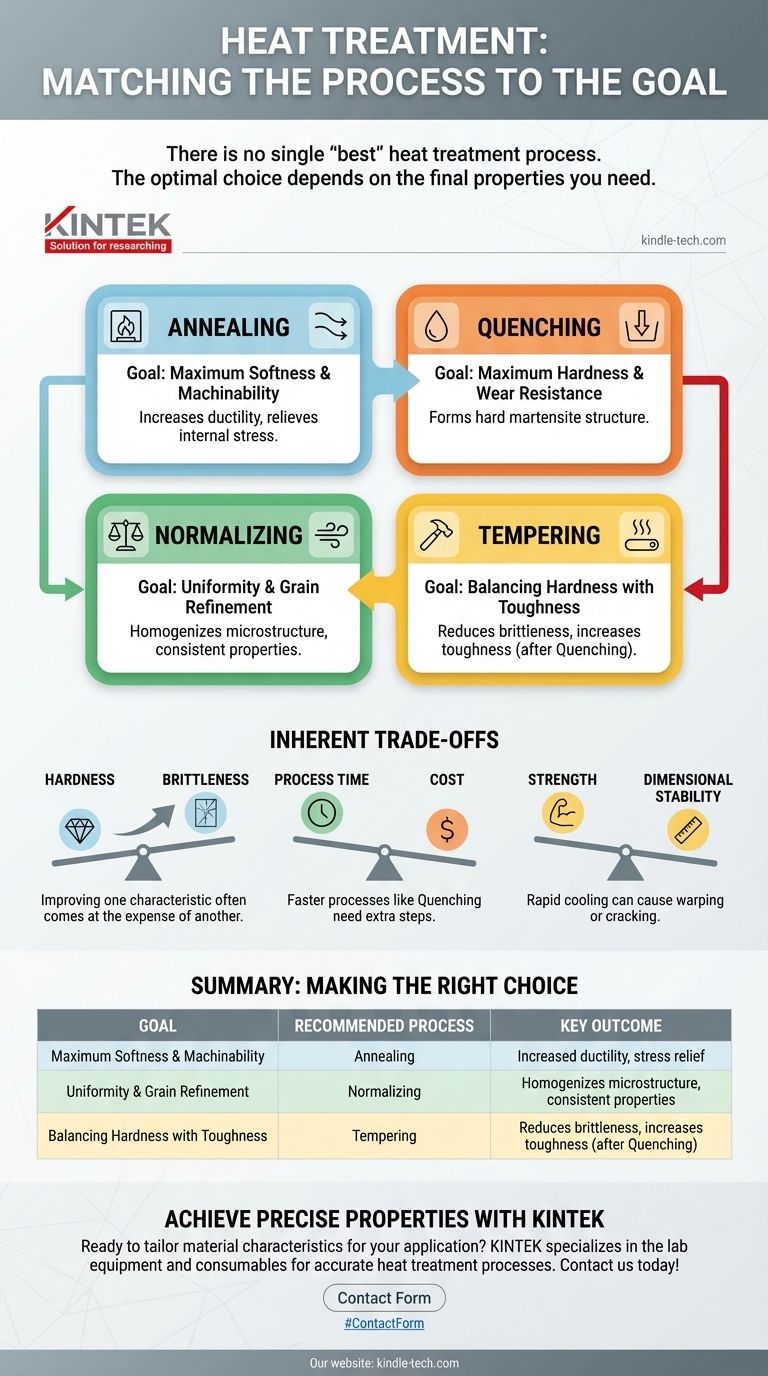

Es gibt keinen einzigen "besten" Wärmebehandlungsprozess. Die optimale Wahl hängt vollständig von den endgültigen Eigenschaften ab, die das Material besitzen soll. Jeder Prozess verändert die innere kristalline Struktur des Metalls – seine Mikrostruktur – um ein spezifisches Ergebnis zu erzielen, z. B. es für die Bearbeitung weicher oder für die Verschleißfestigkeit härter zu machen.

Das Kernprinzip der Wärmebehandlung besteht nicht darin, den "besten" Prozess zu finden, sondern den richtigen Prozess an Ihr spezifisches technisches Ziel anzupassen. Zu verstehen, ob Sie Härte, Weichheit, Zähigkeit oder strukturelle Gleichmäßigkeit benötigen, ist der erste und wichtigste Schritt.

Die zielorientierte Natur der Wärmebehandlung

Wärmebehandlung versteht man am besten als Werkzeugkasten. Jeder Prozess ist ein spezialisiertes Werkzeug, das entwickelt wurde, um eine bestimmte Reihe mechanischer Eigenschaften zu erzeugen. Der Auswahlprozess beginnt mit der Definition des Verwendungszwecks des Bauteils.

Ziel: Maximale Weichheit und Bearbeitbarkeit (Glühen)

Glühen ist ein Prozess, bei dem ein Metall auf eine bestimmte Temperatur erhitzt und dann sehr langsam abgekühlt wird.

Diese langsame Abkühlung ermöglicht es der inneren Mikrostruktur des Materials, sich in seinen stabilsten, energieärmsten Zustand zurückzusetzen.

Das primäre Ergebnis ist eine signifikante Reduzierung der Härte und eine Erhöhung der Duktilität, wodurch das Metall leichter zu bearbeiten, zu formen oder zu gestalten ist, ohne zu brechen. Es ist auch sehr effektiv bei der Beseitigung innerer Spannungen aus früheren Fertigungsschritten.

Ziel: Maximale Härte und Verschleißfestigkeit (Härten)

Härten ist das Gegenteil des Glühens in seiner Abkühlphase. Das Material wird auf eine kritische Temperatur erhitzt und dann extrem schnell abgekühlt, indem es in ein Medium wie Wasser, Öl oder Salzlake getaucht wird.

Diese schnelle Abkühlung fixiert eine sehr harte, spröde und instabile kristalline Struktur, die als Martensit bezeichnet wird.

Das Ziel des Härtens ist es, maximale Oberflächenhärte zu erreichen, was für Bauteile, die Verschleiß, Abrieb und Eindrücken widerstehen müssen, unerlässlich ist.

Ziel: Ausgleich von Härte und Zähigkeit (Anlassen)

Ein gehärtetes Teil ist oft zu spröde für den praktischen Gebrauch; es kann bei einem Aufprall zersplittern. Anlassen ist ein sekundärer Prozess, der nach dem Härten durchgeführt wird, um dieses Problem zu lösen.

Das gehärtete Teil wird auf eine niedrigere Temperatur wiedererhitzt und für eine bestimmte Zeit gehalten. Dieser Prozess baut einige innere Spannungen ab und ermöglicht es der spröden Martensitstruktur, sich leicht zu verändern.

Das Anlassen reduziert einen Teil der extremen Härte, die während des Härtens gewonnen wurde, erhöht aber im Gegenzug die Zähigkeit des Materials erheblich – seine Fähigkeit, Energie zu absorbieren und sich ohne Bruch zu verformen.

Ziel: Gleichmäßigkeit und Kornfeinung (Normalisieren)

Normalisieren beinhaltet, ähnlich wie das Glühen, das Erhitzen des Materials und anschließend das Abkühlen. Die Abkühlung erfolgt jedoch an der Luft, was schneller ist als die langsame Ofenabkühlung beim Glühen, aber viel langsamer als beim Härten.

Der Hauptzweck des Normalisierens ist es, eine gleichmäßigere und feinkörnigere Mikrostruktur zu erzeugen. Dieser Prozess wird oft bei Materialien angewendet, die geschmiedet oder gegossen wurden, um die Struktur zu homogenisieren und konsistente, vorhersehbare mechanische Eigenschaften im gesamten Teil zu gewährleisten.

Die inhärenten Kompromisse verstehen

Die Wahl eines Wärmebehandlungsprozesses beinhaltet immer das Abwägen konkurrierender Eigenschaften. Die Verbesserung einer Eigenschaft geht oft auf Kosten einer anderen.

Härte vs. Sprödigkeit

Dies ist der grundlegendste Kompromiss. Wenn Sie die Härte eines Materials (seinen Widerstand gegen Kratzer und Eindrücke) erhöhen, erhöhen Sie fast immer auch seine Sprödigkeit (seine Neigung, ohne Vorwarnung zu brechen).

Ein vollständig gehärteter Stahl ist außergewöhnlich hart, kann aber so spröde wie Glas sein. Anlassen ist der bewusste Akt, ein kleines Maß an dieser Härte einzutauschen, um ein großes Maß an essentieller Zähigkeit zu gewinnen.

Prozesszeit vs. Kosten

Die Abkühlgeschwindigkeit wirkt sich direkt auf die Prozesszeit und die Kosten aus. Vollständiges Glühen mit seinen Anforderungen an eine langsame Ofenabkühlung kann viele Stunden oder sogar Tage dauern, was es zu einem teureren Vorgang macht.

Normalisieren ist schneller, da es an Umgebungsluft abkühlt. Härten ist am schnellsten, erfordert aber einen zusätzlichen Anlassschritt, was die Komplexität und den Zeitaufwand des gesamten Arbeitsablaufs erhöht.

Festigkeit vs. Dimensionsstabilität

Schnelles Erhitzen und Abkühlen kann erhebliche innere Spannungen in einem Bauteil verursachen.

Prozesse wie das Härten können dazu führen, dass sich Teile verziehen, verformen oder sogar reißen, wenn sie nicht sorgfältig gehandhabt werden. Langsamere Prozesse wie Glühen und Normalisieren sind weitaus dimensionsstabiler.

Die richtige Wahl für Ihr Ziel treffen

Ihre Auswahl sollte sich nach der endgültigen Anwendung des Bauteils richten.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Teil für eine umfangreiche Bearbeitung vorzubereiten: Wählen Sie Glühen, um maximale Weichheit zu erzielen und innere Spannungen abzubauen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine verschleißfeste Oberfläche für ein Werkzeug oder Lager zu schaffen: Wählen Sie Härten, aber immer gefolgt von Anlassen, um einen katastrophalen Ausfall zu verhindern.

- Wenn Ihr Hauptaugenmerk auf einem Strukturbauteil liegt, das Stößen standhalten muss (z. B. eine Achse oder Schraube): Wählen Sie Härten, gefolgt von Anlassen, um das optimale Gleichgewicht aus Härte und Zähigkeit zu erzielen.

- Wenn Ihr Hauptaugenmerk darauf liegt, nach einem Schmiedeprozess konsistente mechanische Eigenschaften zu gewährleisten: Wählen Sie Normalisieren, um die Kornstruktur zu verfeinern und das Material zu homogenisieren.

Letztendlich beginnt die Wahl der richtigen Wärmebehandlung nicht mit dem Prozess, sondern mit einer klaren Definition des Verwendungszwecks Ihres Materials.

Zusammenfassungstabelle:

| Ziel | Empfohlener Prozess | Schlüsselergebnis |

|---|---|---|

| Maximale Weichheit & Bearbeitbarkeit | Glühen | Erhöhte Duktilität, Spannungsabbau |

| Maximale Härte & Verschleißfestigkeit | Härten | Bildet harte Martensitstruktur |

| Härte mit Zähigkeit ausgleichen | Anlassen (nach dem Härten) | Reduziert Sprödigkeit, erhöht Zähigkeit |

| Gleichmäßigkeit & Kornfeinung | Normalisieren | Homogenisiert die Mikrostruktur, konsistente Eigenschaften |

Bereit, die perfekten Materialeigenschaften für Ihre Anwendung zu erzielen?

Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die zur Durchführung von Wärmebehandlungsprozessen wie Glühen, Härten, Anlassen und Normalisieren mit Genauigkeit und Wiederholbarkeit erforderlich sind. Ob in Forschung und Entwicklung, Qualitätskontrolle oder Produktion, unsere Lösungen helfen Ihnen, Materialeigenschaften – von Härte und Verschleißfestigkeit bis hin zu Zähigkeit und Bearbeitbarkeit – an Ihre spezifischen technischen Ziele anzupassen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um Ihre Herausforderungen bei der Wärmebehandlung zu besprechen und zu erfahren, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie viele Arten von Glühprozessen gibt es? Ein Leitfaden zu den 3 grundlegenden Kategorien

- Wie unterstützt ein Schüttelinkubator mit konstanter Temperatur das Bioleaching von Abfall-Leiterplatten? Optimieren Sie Ihre Metallrückgewinnung

- Warum wird Gleichstrom-Sputtern für Metalle verwendet? Schneller und kostengünstiger Metallschichtauftrag

- Was sind die Verwendungszwecke von Pyrolyse-Bioöl? Ein Leitfaden für Kraftstoff-, Chemie- und Energieanwendungen

- Was ist der Zweck des Annealing-Schritts? Erreichen von Stabilität bei der DNA-Amplifikation & Materialeigenschaften

- Was ist die Hauptfunktion eines Vakuumtrockenschranks bei der Pyr-IHF-Synthese? Sicherstellung einer hohen Reinheit des Kathodenmaterials

- Welche wesentlichen Verbrauchsmaterialien sind für Laborprozesse erforderlich? Ein Expertenleitfaden zu PTFE, Keramik und Tiegeln

- Welche Vorteile bietet das Gesenkpressschmieden gegenüber dem Gesenkschmieden? Erzielen Sie eine überragende innere Integrität für kritische Komponenten