Um es direkt zu sagen: Weder der Induktionsofen (IF) noch der Elektrolichtbogenofen (EAF) ist universell „besser“. Die optimale Wahl hängt vollständig von Ihren spezifischen betrieblichen Zielen ab, insbesondere in Bezug auf den Produktionsumfang, die Art des verwendeten Rohmaterials und die erforderliche endgültige metallurgische Qualität. Ein EAF ist für rohe Leistung und großtechnische Raffination ausgelegt, während ein IF bei Präzision, Effizienz und Sauberkeit glänzt.

Der Hauptunterschied liegt darin: Ein Elektrolichtbogenofen ist ein Werkzeug zur Raffination großer Mengen, das sich am besten zum Schmelzen großer Mengen von rohem Schrott eignet, während ein Induktionsofen ein hochpräzises Schmelzinstrument ist, das ideal für die Herstellung sauberer, spezifischer Legierungen mit maximaler Effizienz ist.

Der grundlegende Unterschied in der Heizmethode

Die Wahl zwischen einem EAF und einem IF beginnt mit dem Verständnis, wie jeder von ihnen Wärme erzeugt. Dieser Kernmechanismus bestimmt fast alle jeweiligen Stärken und Schwächen.

Elektrolichtbogenofen (EAF): Der Ansatz der rohen Gewalt

Ein EAF schmilzt Metall mithilfe von indirekter Hitze. Er erzeugt einen gewaltigen Lichtbogen zwischen Graphitelektroden und der Metallcharge im Inneren.

Dieser Lichtbogen, der Tausende von Grad erreicht, strahlt intensive Hitze ab, die den Schrott und die umgebende Schlacke schmilzt. Diese Methode ist unglaublich leistungsstark und effektiv beim Umgang mit großen, unraffinierten Materialien wie geschreddertem Stahlschrott.

Induktionsofen (IF): Der Präzisionsansatz

Ein IF nutzt das Prinzip der elektromagnetischen Induktion zur direkten Erwärmung. Eine elektrische Spule erzeugt ein starkes, wechselndes Magnetfeld um den Tiegel, der das Metall enthält.

Dieses Magnetfeld induziert elektrische Ströme direkt im Metall selbst, wodurch es schnell und effizient von innen nach außen erhitzt wird. Dieser Prozess ist von Natur aus sauberer und kontrollierter.

Vergleich der wichtigsten Leistungskennzahlen

Unter Berücksichtigung des Heizmechanismus können wir die beiden Technologien objektiv anhand der Kennzahlen vergleichen, die in einer Gießerei oder Stahlwerksanlage am wichtigsten sind.

Geschwindigkeit und thermische Effizienz

Der IF ist hier der klare Gewinner. Da die Wärme direkt im Metall erzeugt wird, ist der Prozess extrem schnell und weist eine viel höhere thermische Effizienz auf – bei einigen Bauarten bis zu 98 %.

Der EAF ist weniger effizient. Er ist auf die Wärmeübertragung vom Lichtbogen auf das Metall angewiesen und verliert erhebliche Energie durch die Ofenwände und die Abdeckung.

Metallurgische Kontrolle und Qualität

Dieser Bereich ist nuancierter und bietet beiden Öfen deutliche Vorteile.

Die aggressive Hochtemperaturumgebung des EAF macht ihn sehr effektiv bei der Desphosphorierung und Raffination von rohem, oft unreinen Schrottmetall. Er führt jedoch zu höheren Stickstoffgehalten und birgt das Risiko der Kohlenstoffaufnahme aus den Graphitelektroden.

Der IF bietet eine überlegene Kontrolle. Die elektromagnetische Rührwirkung gewährleistet ein perfekt homogenes Schmelzbad, was für hochwertige Legierungen entscheidend ist. Er vermeidet jegliche Kohlenstoffaufnahme und erzeugt Stahl mit geringerem Stickstoffgehalt, kann jedoch bei unsachgemäßer Handhabung zu einem höheren Sauerstoffgehalt führen.

Umweltauswirkungen

Der Induktionsofen ist deutlich umweltfreundlicher. Er erzeugt minimale Abgase, Abfallrückstände und Lärm.

Im Gegensatz dazu ist der EAF-Prozess bekannt für die Erzeugung erheblicher Mengen an Staub, Dämpfen und lautem Lärm, was umfangreiche Umweltkontrollsysteme erfordert.

Verständnis der Kompromisse und Anwendungen

Die richtige Wahl wird deutlich, wenn Sie die praktischen Kompromisse gegen Ihre spezifische Anwendung abwägen.

Betriebsmaßstab und Einsatzmaterial

Der EAF ist der unangefochtene Marktführer für die großtechnische Produktion. Seine Fähigkeit, Hunderte von Tonnen rohen, kostengünstigeren Schrottstahl auf einmal zu schmelzen, macht ihn zum Rückgrat der modernen „Mini-Mühlen“-Stahlherstellung.

Der IF eignet sich besser für kleinere bis mittlere Chargengrößen. Er arbeitet am effizientesten mit saubererem, vorsortiertem Schrott oder bekannten Legierungen, da seine Raffinationsfähigkeiten im Vergleich zu einem EAF begrenzter sind.

Metallrückgewinnung und Legierungskosten

Der schonende Schmelzprozess des IF führt zu einer höheren Metallrückgewinnungsrate und einem viel geringeren Abbrand teurer Legierungselemente. Dies kann zu erheblichen Kosteneinsparungen bei der Herstellung hochwertiger Legierungen führen.

Der gewalttätige Prozess des EAF kann durch Oxidation und Schlacke zu einem größeren Verlust wertvoller Metalle und Legierungen führen.

Betriebliche Flexibilität

EAFs sind robust und im Allgemeinen gut für anspruchsvolle Start-Stopp-Zyklen geeignet.

Bestimmte Arten von Induktionsöfen, insbesondere Kernbauweisen, sind am effizientesten, wenn sie kontinuierlich betrieben werden und selten abkühlen dürfen, was sie für Betriebe mit häufigen Legierungswechseln oder intermittierenden Zeitplänen weniger flexibel macht.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte nicht darauf basieren, welcher Ofen „besser“ ist, sondern welches das richtige Werkzeug für Ihr spezifisches Ziel ist.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Produktion aus Rohschrott liegt: Der EAF ist aufgrund seiner immensen Leistung, hohen Kapazität und robusten Raffinationsfähigkeiten die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf hochreinen Speziallegierungen und der Einhaltung von Umweltvorschriften liegt: Der IF ist aufgrund seiner sauberen Erhitzung, präzisen Temperaturregelung und minimalen Emissionen der klare Gewinner.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz und der Erhaltung wertvoller Legierungen liegt: Die hohe thermische Effizienz und der geringe Elementabbrand des IF machen ihn zum kostengünstigeren Instrument für die Herstellung hochwertiger Endprodukte.

Letztendlich ist die Wahl des richtigen Ofens eine strategische Entscheidung, die die inhärenten Stärken der Technologie mit den Kernproduktionsanforderungen Ihres Unternehmens in Einklang bringt.

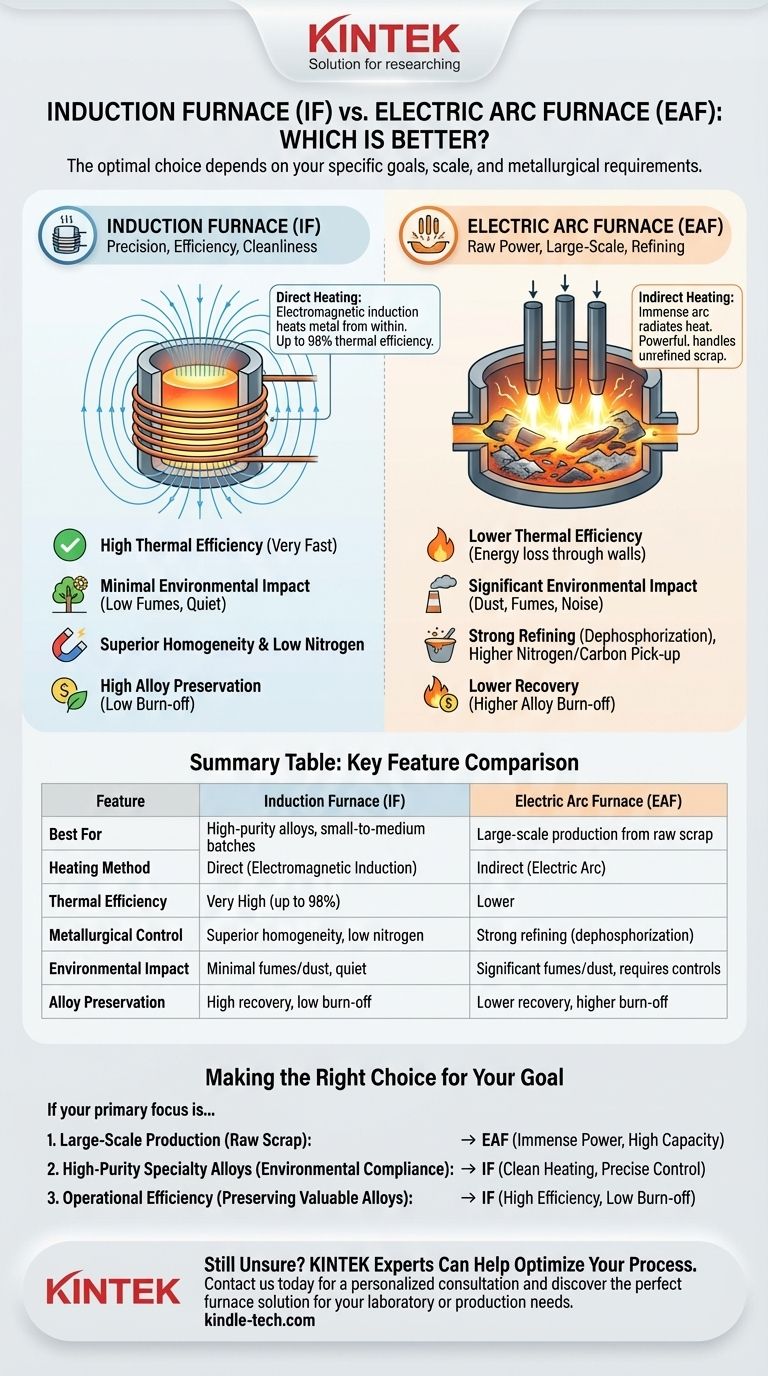

Zusammenfassungstabelle:

| Merkmal | Induktionsofen (IF) | Elektrolichtbogenofen (EAF) |

|---|---|---|

| Am besten geeignet für | Hochreine Legierungen, kleine bis mittlere Chargen | Großtechnische Produktion aus Rohschrott |

| Heizmethode | Direkt (elektromagnetische Induktion) | Indirekt (elektrischer Lichtbogen) |

| Thermische Effizienz | Sehr hoch (bis zu 98 %) | Niedriger |

| Metallurgische Kontrolle | Überlegene Homogenität, niedriger Stickstoffgehalt | Starke Raffination (Desphosphorierung) |

| Umweltauswirkungen | Minimale Dämpfe/Staub, leise | Erhebliche Dämpfe/Staub, erfordert Kontrollen |

| Legierungserhaltung | Hohe Rückgewinnung, geringer Abbrand | Geringere Rückgewinnung, höherer Abbrand |

Immer noch unsicher, welcher Ofen für Ihr Labor oder Ihre Produktionslinie geeignet ist?

Die Wahl zwischen einem Induktionsofen und einem Elektrolichtbogenofen ist eine entscheidende Entscheidung, die Ihre Produktqualität, Effizienz und Ihren Gewinn beeinflusst. KINTEK, ein vertrauenswürdiger Spezialist für Laborgeräte und Verbrauchsmaterialien, kann Ihnen bei dieser komplexen Wahl helfen.

Wir bieten fachkundige Beratung und Hochleistungsöfen, die auf Ihre spezifischen betrieblichen Ziele zugeschnitten sind – sei es die Herstellung hochreiner Speziallegierungen oder der Bedarf an robuster Schmelzkapazität im großen Maßstab.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Prozesses helfen. Kontaktieren Sie KINTEL noch heute für eine persönliche Beratung und entdecken Sie die perfekte Ofenlösung für Ihr Labor oder Ihre Produktionsanforderungen.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

Andere fragen auch

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM