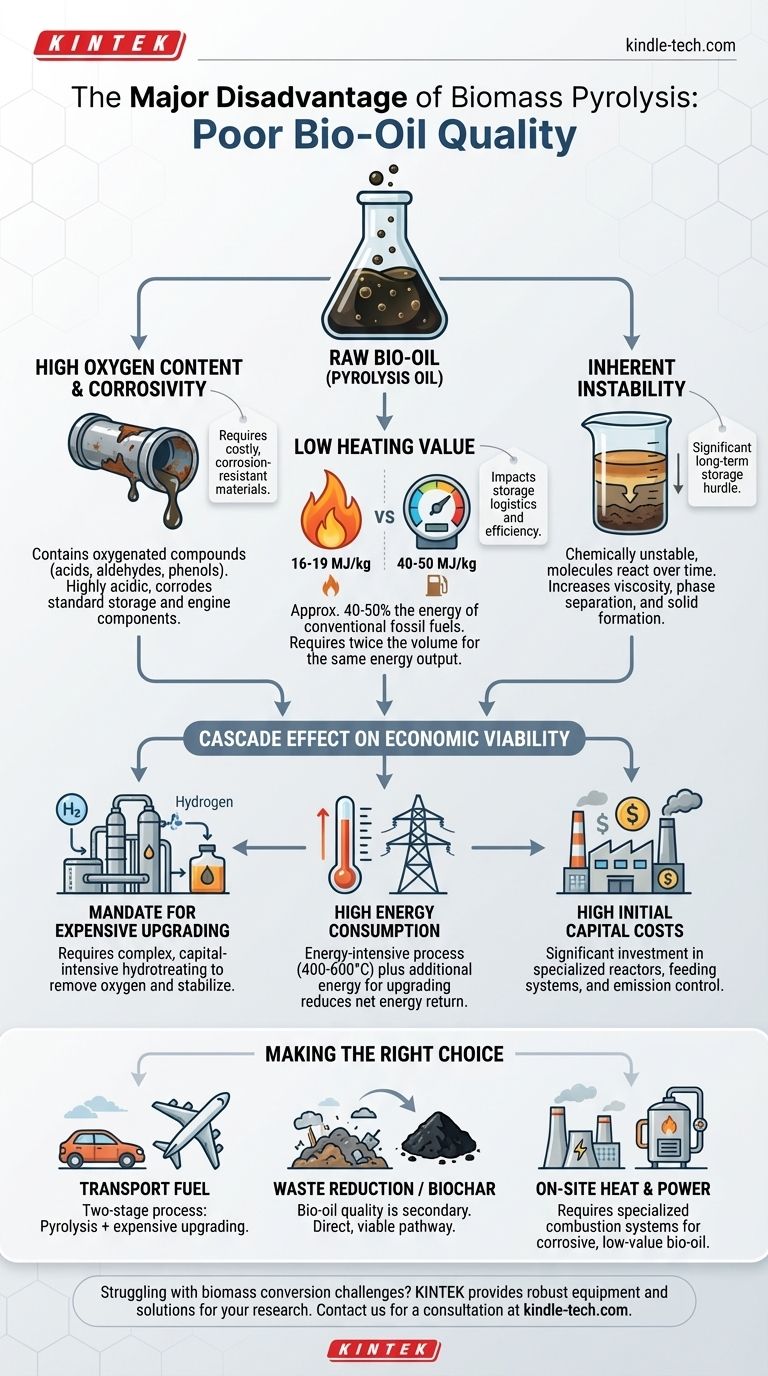

Der mit Abstand wichtigste Nachteil der Biomassepyrolyse ist die schlechte Qualität ihres primären flüssigen Produkts, des Bioöls. Dieses Öl ist ein komplexes, sauerstoffreiches Gemisch, das stark korrosiv, instabil und von geringem Heizwert ist, was seine direkte Verwendung als Brennstoff ohne erhebliche und kostspielige Nachbehandlung verhindert.

Obwohl die Pyrolyse Herausforderungen wie hohen Energieverbrauch und Kapitalkosten mit sich bringt, sind diese größtenteils Symptome eines fundamentaleren Problems: Das erzeugte Rohbioöl ist kein Endprodukt. Seine schlechten chemischen Eigenschaften erfordern eine weitere teure Aufbereitung, was die allgemeine wirtschaftliche Tragfähigkeit des Prozesses untergräbt.

Das Kernproblem: Unraffinierte Bioölqualität

Die zentrale Herausforderung der Pyrolyse ist nicht der Prozess selbst, sondern die Beschaffenheit dessen, was er erzeugt. Das primäre flüssige Produkt, bekannt als Bioöl oder Pyrolyseöl, unterscheidet sich grundlegend von herkömmlichem Rohöl und erfordert eine erhebliche Raffination.

Hoher Sauerstoffgehalt und Korrosivität

Das Bioöl enthält eine große Anzahl sauerstoffhaltiger organischer Verbindungen wie Säuren, Aldehyde und Phenole. Dieser hohe Sauerstoffgehalt, manchmal über 40 %, macht das Öl stark sauer und korrosiv gegenüber Standardrohren, Tanks und Motorkomponenten.

Dies erfordert die Verwendung teurer, korrosionsbeständiger Materialien wie Edelstahl für Lagerung und Transport, was die Gesamtkosten erhöht.

Geringer Heizwert

Eine direkte Folge des hohen Sauerstoffgehalts ist ein geringer Heizwert. Bioöl hat typischerweise einen Heizwert von etwa 16–19 MJ/kg, was nur 40–50 % des Werts herkömmlicher fossiler Brennstoffe ausmacht.

Das bedeutet, dass man ungefähr doppelt so viel Bioöl benötigt, um die gleiche Energiemenge zu erzeugen wie mit Heizöl oder Diesel, was die Lagerlogistik und den Verbrennungswirkungsgrad beeinträchtigt.

Inhärente Instabilität

Rohbioöl ist chemisch instabil. Im Laufe der Zeit reagieren seine Moleküle miteinander, was zu einer Zunahme der Viskosität (es wird dicker) und Phasentrennung führt, wodurch sich schließlich Gummi und Feststoffe bilden. Dies macht die Langzeitlagerung zu einem erheblichen technischen Hindernis.

Der Kaskadeneffekt auf die wirtschaftliche Tragfähigkeit

Die schlechte Qualität des Bioöls erzeugt einen Dominoeffekt, der die finanzielle Machbarkeit einer Pyrolyseanlage direkt beeinflusst. Der Prozess wird weniger zur Herstellung eines Endbrennstoffs und mehr zur Erzeugung eines Zwischenprodukts, das einen eigenen, kostspieligen industriellen Prozess erfordert.

Die Notwendigkeit einer teuren Aufbereitung

Um als Kraftstoff für den Transport verwendet werden zu können, muss Bioöl einem Prozess namens „Aufbereitung“ unterzogen werden. Dieser umfasst typischerweise die Hydrobehandlung oder Hydrodeoxygenierung, bei der Wasserstoff unter hohem Druck und hoher Temperatur eingesetzt wird, um Sauerstoff zu entfernen und die Moleküle zu stabilisieren.

Dieser Aufbereitungsschritt ist ein komplexer und kapitalintensiver Prozess, der die Kosten der Pyrolyseanlage selbst erreichen kann.

Hoher Energieverbrauch

Der Pyrolyseprozess erfordert das Erhitzen der Biomasse auf hohe Temperaturen (typischerweise 400–600 °C) in Abwesenheit von Sauerstoff. Das Erreichen und Halten dieser Temperaturen ist energieintensiv.

Wenn man die erhebliche Energie hinzurechnet, die für die anschließende Aufbereitung des Bioöls erforderlich ist, kann der Nettoenergierücklauf des gesamten Systems gering ausfallen.

Hohe anfängliche Kapitalkosten

Eine Biomassepyrolyseanlage stellt eine erhebliche Investition dar. Sie erfordert spezielle Reaktoren, Beschickungssysteme und Ausrüstung für die Handhabung der festen (Biokohle), flüssigen (Bioöl) und gasförmigen Produkte. Die Kosten werden durch die Notwendigkeit einer Emissionsreinigungslinie zur Kontrolle der Luftqualität noch erhöht.

Verständnis der Kompromisse und anderer Herausforderungen

Obwohl die Bioölqualität das zentrale Thema ist, müssen bei der Bewertung der Pyrolyse als Technologie auch andere Faktoren berücksichtigt werden.

Management von Umweltsausstößen

Der Hochtemperaturprozess kann Emissionen erzeugen, die die Luftqualität negativ beeinflussen, wenn sie nicht ordnungsgemäß gehandhabt werden. Eine gut konzipierte Anlage muss eine umfangreiche Emissionsreinigungslinie zur Erfassung von Schadstoffen enthalten, was sowohl die Kapital- als auch die Betriebskosten erhöht.

Einschränkungen bei Rohstoffen und Maßstab

Die Pyrolyse ist keine universelle Lösung für alle Arten von Biomasse oder für alle Standorte. Die Prozesseffizienz kann je nach Feuchtigkeitsgehalt, Partikelgröße und chemischer Zusammensetzung des Rohstoffs variieren.

Darüber hinaus machen die komplexe Logistik und die hohen Kapitalkosten den Prozess für dezentrale Kleinanwendungen oft weniger kosteneffizient.

Die richtige Wahl für Ihr Ziel treffen

Die „Nachteile“ der Pyrolyse hängen stark von Ihrem eigentlichen Ziel ab. Das Verständnis der Rolle der Bioölqualität ist der Schlüssel zur Entscheidung, ob die Technologie Ihren Anforderungen entspricht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines gebrauchsfertigen Kraftstoffs liegt: Seien Sie auf einen zweistufigen Prozess vorbereitet; die Pyrolyse ist nur der erste Schritt, und Sie müssen erhebliche Kosten für die nachgeschaltete Aufbereitung einplanen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens oder der Herstellung von Biokohle liegt: Die Qualität des flüssigen Bioöls ist zweitrangig, was die Pyrolyse zu einem viel direkteren und praktikableren Weg macht.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Wärme und Strom vor Ort liegt: Sie müssen in spezielle Verbrennungssysteme investieren, die für die korrosive Natur und den geringen Heizwert von Rohbioöl ausgelegt sind.

Letztendlich ist eine nüchterne Bewertung der durch die Bioölqualität bedingten Herausforderungen der erste Schritt zur erfolgreichen Nutzung der Pyrolysetechnologie.

Zusammenfassungstabelle:

| Herausforderung | Auswirkung |

|---|---|

| Schlechte Bioölqualität | Stark korrosiv, instabil, geringer Heizwert |

| Hohe Aufbereitungskosten | Erfordert teure Hydrobehandlung zur Verwendbarkeit |

| Wirtschaftliche Tragfähigkeit | Untergraben durch die Notwendigkeit einer umfangreichen Nachbehandlung |

Sie kämpfen mit den Herausforderungen der Biomasseumwandlung? KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, die Ihnen helfen, Ihre Pyrolyseprozesse zu analysieren, zu testen und zu optimieren. Von Reaktoren bis hin zu Analysewerkzeugen sind unsere Lösungen für anspruchsvolle Anwendungen konzipiert und verbessern Ihre Forschungsergebnisse. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung für die Bedürfnisse Ihres Labors unterstützen. Kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg