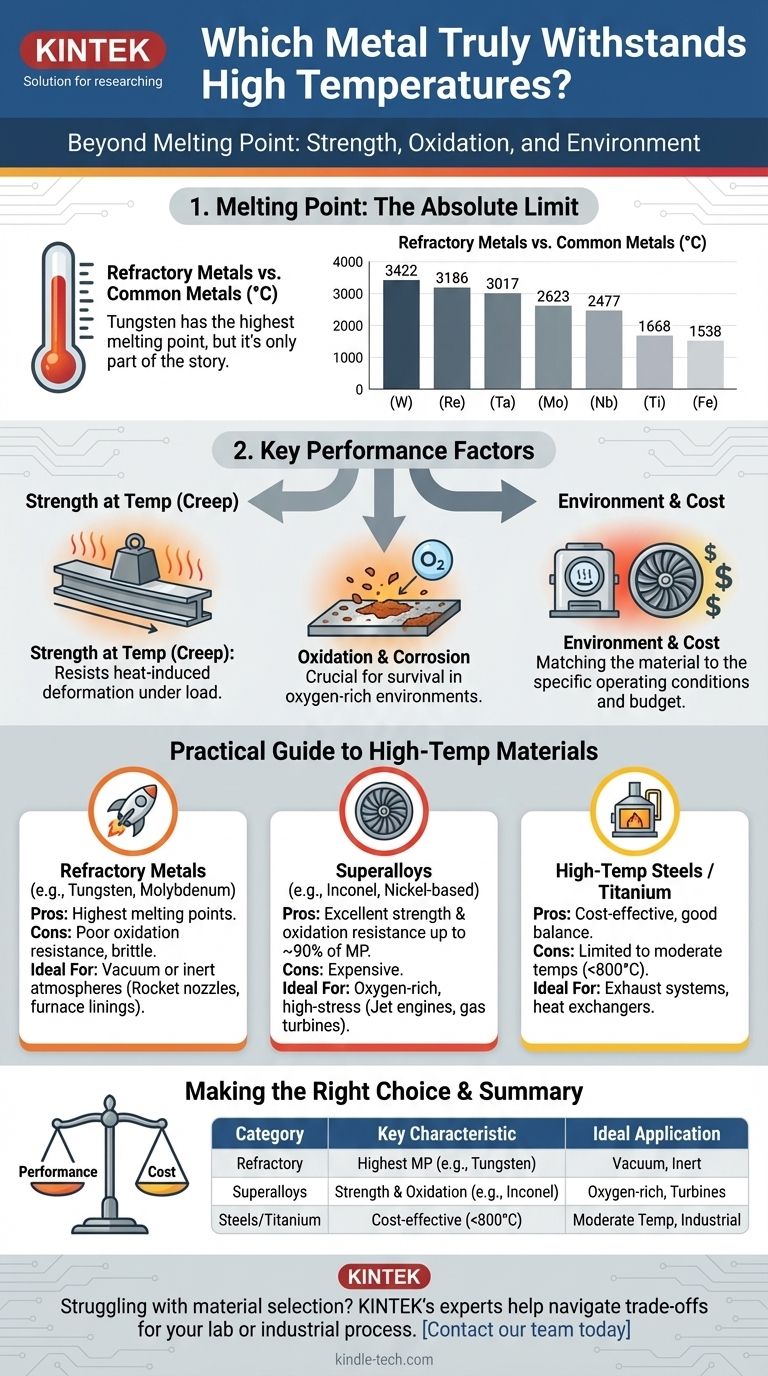

Technisch gesehen ist das reine Metall mit dem höchsten Schmelzpunkt Wolfram. Mit einem Schmelzpunkt von 3.422 °C (6.192 °F) liegt es weit über gängigen Metallen wie Eisen oder Aluminium. Für die Auswahl eines Metalls für Hochtemperaturanwendungen reicht es jedoch nicht aus, nur den Schmelzpunkt zu kennen.

Die kritischste Herausforderung in der Hochtemperatur-Materialwissenschaft besteht nicht nur darin, dem Schmelzen zu widerstehen, sondern auch darin, die mechanische Festigkeit aufrechtzuerhalten und den Umwelteinflüssen – hauptsächlich der Oxidation – bei steigenden Temperaturen zu widerstehen. Das „beste“ Material hängt daher stark von der spezifischen Betriebsumgebung ab.

Jenseits des Schmelzpunkts: Was „Hitze standhalten“ wirklich bedeutet

Um diese Frage richtig zu beantworten, muss man über einen einzelnen Datenpunkt hinausblicken. Mehrere Eigenschaften bestimmen gemeinsam die Leistung und das Überleben eines Materials unter extremer Hitze.

Schmelzpunkt: Die absolute Grenze

Der Schmelzpunkt ist die Temperatur, bei der ein Material von einem festen in einen flüssigen Zustand übergeht. Er stellt die absolute Obergrenze für jede strukturelle Anwendung dar.

Die Materialklasse mit den höchsten Schmelzpunkten wird als refraktäre Metalle bezeichnet.

| Metall | Schmelzpunkt (°C) | Schmelzpunkt (°F) |

|---|---|---|

| Wolfram (W) | 3422 | 6192 |

| Rhenium (Re) | 3186 | 5767 |

| Tantal (Ta) | 3017 | 5463 |

| Molybdän (Mo) | 2623 | 4753 |

| Niob (Nb) | 2477 | 4491 |

Diese Temperaturen liegen deutlich über denen von Eisen (1538 °C) oder Titan (1668 °C).

Festigkeit bei Temperatur (Kriechfestigkeit)

Lange bevor ein Metall schmilzt, beginnt es, sich zu erweichen und seine strukturelle Integrität zu verlieren. Diese langsame, hitzebedingte Verformung unter Last wird als Kriechen bezeichnet.

Ein Material mit ausgezeichneter Hochtemperaturleistung muss dem Kriechen widerstehen, um nützlich zu bleiben. Dies ist der Hauptgrund, warum bei anspruchsvollen Anwendungen fast immer Legierungen anstelle von reinen Metallen verwendet werden.

Oxidations- und Korrosionsbeständigkeit

Dies ist oft die bedeutendste reale Einschränkung. Viele Materialien mit extrem hohen Schmelzpunkten, einschließlich Wolfram, reagieren bei hohen Temperaturen heftig mit Sauerstoff.

Diese Oxidation kann dazu führen, dass das Material schnell degradiert, abblättert oder katastrophal versagt. Ein wirklich effektives Hochtemperaturmetall muss in seiner vorgesehenen Atmosphäre, die oft Sauerstoff enthält, funktionieren können.

Ein praktischer Leitfaden für Hochtemperaturwerkstoffe

Ingenieure wählen Materialien basierend auf einem Gleichgewicht dieser Eigenschaften aus. Die drei wichtigsten Kategorien sind refraktäre Metalle, Superlegierungen und Spezialstähle.

Refraktäre Metalle (Die Champions des Schmelzpunkts)

Wolfram, Molybdän, Tantal und ihre Gegenstücke zeichnen sich durch ihre unglaublich hohen Schmelzpunkte aus.

Ihre Hauptstärke liegt in ihrer Hitzebeständigkeit in Vakuum- oder Inertgasatmosphäre (nicht reaktiv). Dies macht sie ideal für Anwendungen wie Raketendüsen, Auskleidungen von Vakuumöfen und elektrische Kontakte.

Superlegierungen (Die Arbeitstiere für extreme Umgebungen)

Superlegierungen basieren typischerweise auf Nickel, Kobalt oder Eisen. Obwohl ihre Schmelzpunkte niedriger sind als die von refraktären Metallen, ist ihre Leistung bei Temperaturen bis zu etwa 80–90 % dieser Werte außergewöhnlich.

Ihr Hauptvorteil ist die Bildung einer stabilen, schützenden Oxidschicht auf ihrer Oberfläche bei starker Hitze. Diese Schicht, die oft aus Aluminium- oder Chromoxiden besteht, wirkt als Schutzschild gegen weitere Oxidation. Diese einzigartige Eigenschaft macht Nickelbasis-Superlegierungen (wie Inconel) zum Material der Wahl für die heißesten Teile von Strahltriebwerken und Gasturbinen – Umgebungen, in denen sowohl extreme Hitze als auch Sauerstoff vorhanden sind.

Hochtemperaturstähle und Titan

Für mäßig hohe Temperaturen – typischerweise unter 800 °C (1475 °F) – bieten spezielle Edelstähle und Titanlegierungen ein praktisches Gleichgewicht zwischen Leistung und Kosten.

Sie bieten gute Festigkeit und Korrosionsbeständigkeit zu einem Bruchteil der Kosten von Superlegierungen und eignen sich daher für Auspuffanlagen, Industrieöfen und Wärmetauscher.

Die Kompromisse verstehen

Die Auswahl des richtigen Materials erfordert das Navigieren durch eine Reihe kritischer Kompromisse. Es gibt kein einzelnes „bestes“ Metall für alle Situationen.

Das Oxidationsdilemma

Der häufigste Fehler ist die Auswahl eines Materials, die sich nur auf den Schmelzpunkt stützt. Wolfram ist in der freien Luft bei hohen Temperaturen praktisch unbrauchbar, da es schnell oxidiert und versagt. Eine Superlegierung mit einem niedrigeren Schmelzpunkt wird es in einer solchen Umgebung bei weitem übertreffen.

Das Sprödigkeitsproblem

Viele Hochleistungsmaterialien, insbesondere Wolfram, sind notorisch spröde und bei Raumtemperatur schwer zu bearbeiten. Dies erhöht die Komplexität und die Kosten für die Herstellung von Teilen erheblich.

Kosten vs. Leistung

Die leistungsstärksten Materialien haben die höchsten Kosten. Nickel, Kobalt und insbesondere Rhenium sind teure Elemente. Diese wirtschaftliche Realität führt oft dazu, dass Ingenieure das erschwinglichste Material verwenden, das die Mindestanforderungen sicher erfüllen kann.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von den spezifischen Anforderungen Ihres Projekts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der absolut höchsten Temperaturbeständigkeit in einer Vakuum- oder Inertgasatmosphäre liegt: Refraktäre Metalle, insbesondere Wolfram, sind die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf hoher Festigkeit in einer sauerstoffreichen Umgebung (z. B. einer Turbine) liegt: Nickelbasis-Superlegierungen sind aufgrund ihrer einzigartigen Kombination aus Festigkeit und Oxidationsbeständigkeit der unangefochtene Industriestandard.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Lösung für mäßig hohe Temperaturen liegt: Spezialisierte Edelstähle oder Titanlegierungen bieten die praktischste Balance der Eigenschaften.

Letztendlich geht es bei der Auswahl des richtigen Metalls darum, sein vollständiges Eigenschaftsprofil – nicht nur seinen Schmelzpunkt – an die einzigartigen Herausforderungen der Anwendung anzupassen.

Zusammenfassungstabelle:

| Materialkategorie | Schlüsselmerkmal | Ideale Anwendung |

|---|---|---|

| Refraktäre Metalle | Höchster Schmelzpunkt (z. B. Wolfram: 3422°C) | Vakuumöfen, Raketendüsen (inerte Atmosphäre) |

| Superlegierungen | Ausgezeichnete Festigkeit & Oxidationsbeständigkeit (z. B. Inconel) | Strahltriebwerke, Gasturbinen (sauerstoffreiche Umgebungen) |

| Hochtemperaturstähle/Titan | Kosteneffizient für mäßige Temperaturen (<800°C) | Auspuffanlagen, Industrieöfen, Wärmetauscher |

Sie haben Schwierigkeiten bei der Auswahl des richtigen Hochtemperaturmaterials für Ihr Labor oder Ihren industriellen Prozess? KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien für extreme Umgebungen. Unsere Experten helfen Ihnen, die Kompromisse zwischen Schmelzpunkt, Oxidationsbeständigkeit und Kosten abzuwägen, um die optimale Lösung für Ihre spezifischen Bedürfnisse zu finden – ob Sie Ofenkomponenten, Heizelemente oder kundenspezifische Hochtemperaturteile benötigen. Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und den Erfolg Ihres Projekts mit den richtigen Materialien sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Thermisch verdampfter Wolframdraht für Hochtemperaturanwendungen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Was sind die Hauptvorteile des Sinterns? Komplexe Teile mit überlegenen Materialeigenschaften erzielen

- Kann Edelstahl gelötet werden? Ja, mit den richtigen Techniken zur Überwindung von Chromoxid

- Wie trägt ein Vakuum-Diffusionsschweißofen zu Titanlaminaten bei? Präzision für Near-Alpha-Legierungen

- Was ist die Bedeutung eines Hochpräzisions-Umlufttrockenschranks für Aktivkohle? Sicherstellung der Katalysatorintegrität

- Was ist ein Abschreckofen? Präzise Härte & Festigkeit bei Metallteilen erzielen

- Was sind die verschiedenen Arten von Wärmebehandlungsprozessen? Glühung, Härten, Vergüten & Einsatzhärten

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten

- Welcher Ofentyp wird für Kalzinierung und Verhüttung verwendet? Wählen Sie die richtige Technologie für Ihren Prozess