Die ersten Patente für einen Induktionsofen wurden 1887 von Sebastian Ziani de Ferranti angemeldet. Obwohl er als Erfinder gilt, war dieser Durchbruch der Höhepunkt wissenschaftlicher Entdeckungen und wurde von entscheidenden technischen Fortschritten gefolgt, die die Technologie für den industriellen Einsatz praktikabel machten.

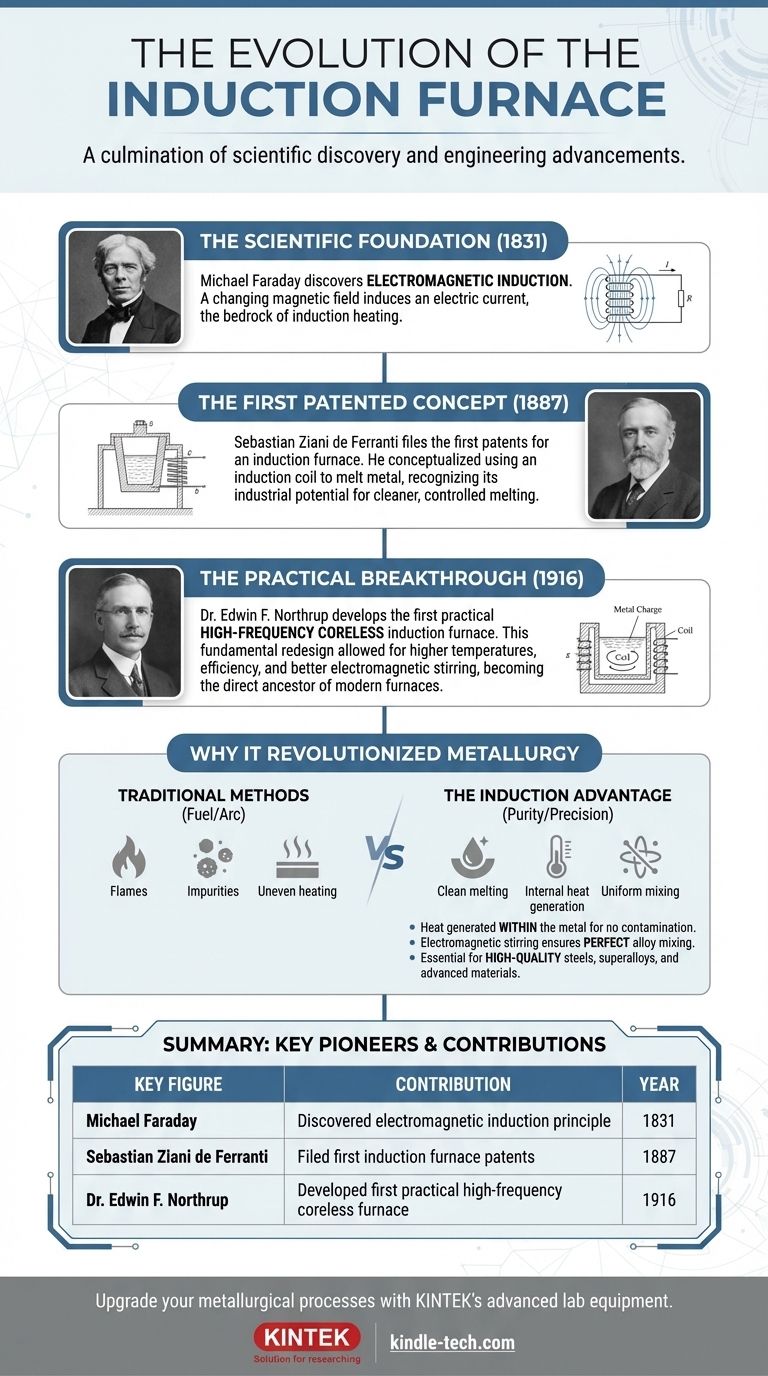

Die Erfindung des Induktionsofens war kein einzelnes Ereignis, sondern eine Progression. Sie begann mit der Entdeckung des zugrunde liegenden wissenschaftlichen Prinzips durch Michael Faraday, wurde zuerst von Sebastian Ziani de Ferranti als Ofen konzipiert und später von Dr. Edwin F. Northrup für den industriellen Einsatz perfektioniert.

Die wissenschaftliche Grundlage: Mehr als ein Geist

Um zu verstehen, wer den Ofen erfunden hat, muss man sich das wissenschaftliche Fundament ansehen, auf dem er aufgebaut ist. Das Kernkonzept ist nicht der Ofen selbst, sondern die Heizmethode.

Michael Faraday und das Prinzip der Induktion

Im Jahr 1831 entdeckte der Wissenschaftler Michael Faraday das Prinzip der elektromagnetischen Induktion. Er demonstrierte, dass ein sich änderndes Magnetfeld einen elektrischen Strom in einem nahegelegenen Leiter induzieren kann.

Diese Entdeckung ist die absolute Grundlage der Technologie. Ohne Faradays Arbeit gäbe es den Induktionsofen nicht.

Das Kernkonzept der Induktionserwärmung

Die Induktionserwärmung wendet Faradays Prinzip direkt an. Ein Wechselstrom wird durch eine Spule geleitet, wodurch ein sich schnell änderndes Magnetfeld entsteht.

Wenn ein leitfähiges Material (wie Metall) in diese Spule gelegt wird, induziert das Magnetfeld starke elektrische Ströme, sogenannte Wirbelströme, im Metall selbst. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt immense Hitze, wodurch es ohne externe Flamme oder Lichtbogen schmilzt.

Vom Konzept zum Patent: Der erste Ofen

Der Sprung von einem wissenschaftlichen Prinzip zu einer spezifischen industriellen Anwendung erforderte die Vision eines Erfinders.

Sebastian Ziani de Ferrantis Durchbruch

Sebastian Ziani de Ferranti, ein britischer Elektroingenieur und Erfinder, war der Erste, der die Anwendung dieses Prinzips zum Schmelzen von Metall konzipierte und patentierte.

Seine Patente von 1887 legten das Design eines Ofens dar, der eine Induktionsspule verwendete, um eine Metallcharge zu erhitzen und zu schmelzen. Dies war das erste Mal, dass die Idee formell als Erfindung dokumentiert wurde.

Warum Ferrantis Design grundlegend war

Ferrantis Genie lag darin, das industrielle Potenzial zu erkennen. Er erkannte, dass die Induktion einen saubereren und kontrollierteren Schmelzprozess im Vergleich zu den befeuerten Öfen der damaligen Zeit bieten könnte. Seine Arbeit etablierte das grundlegende technische Konzept.

Der Sprung zur Praktikabilität: Der moderne Ofen nimmt Gestalt an

Ferrantis ursprüngliche Entwürfe hatten Einschränkungen. Die Technologie wurde erst dank Entwicklungen in den Vereinigten Staaten zu einem Eckpfeiler der modernen Metallurgie.

Der Beitrag von Dr. Edwin F. Northrup

Im Jahr 1916 entwickelte und baute Dr. Edwin F. Northrup an der Princeton University den ersten praktischen hochfrequenten kernlosen Induktionsofen.

Dies war keine geringfügige Anpassung; es war eine grundlegende Neukonstruktion, die viele Probleme früherer Konzepte löste und die wahre Kraft der Technologie freisetzte.

Was den kernlosen Ofen zum Wendepunkt machte

Northrups Design ist der direkte Vorfahre der meisten modernen Induktionsofen. Durch den Wegfall des Eisenkerns, der die Spule und die Metallcharge verband, wurde sein Ofen weitaus vielseitiger und effizienter.

Dieses „kernlose“ Design verhinderte Kontaminationen, ermöglichte eine bessere elektromagnetische Rührung des geschmolzenen Metalls (was die Legierungsqualität verbesserte) und erlaubte viel höhere Betriebstemperaturen und Leistungsstufen.

Warum diese Erfindung die Metallurgie revolutionierte

Der Induktionsofen war nicht nur eine neue Methode, um Metall zu erhitzen; er war eine grundlegend bessere Methode zur Steuerung metallurgischer Prozesse.

Vor der Induktion: Die Grenzen anderer Öfen

Herkömmliche befeuerte oder Lichtbogenöfen führten Verunreinigungen aus Verbrennungsprodukten oder den Graphitelektroden, die zur Erzeugung des Lichtbogens verwendet wurden, in das Metall ein. Die Erwärmung war oft ungleichmäßig und die Kontrolle der Schmelzchemie schwierig.

Der Induktionsvorteil: Reinheit und Präzision

Der Induktionsofen bot ein revolutionäres Maß an Kontrolle. Da die Wärme im Metall selbst erzeugt wird, gibt es keine Kontamination durch externe Quellen.

Die elektromagnetischen Kräfte rühren auch das geschmolzene Bad auf natürliche Weise durch, wodurch Legierungen perfekt und gleichmäßig gemischt werden. Diese Kombination aus Reinheit und Präzision ist der Grund, warum Induktionsofen für die Herstellung hochwertiger Stähle, Superlegierungen und anderer fortschrittlicher Materialien unerlässlich sind.

Schlüsselfiguren in der Geschichte der Induktion

Um die Erfindung angemessen zuzuordnen, muss der spezifische Beitrag jedes Pioniers anerkannt werden.

- Wenn Ihr Hauptaugenmerk auf dem wissenschaftlichen Prinzip liegt: Michael Faraday ist die Schlüsselfigur, dessen Entdeckung der elektromagnetischen Induktion alles möglich machte.

- Wenn Ihr Hauptaugenmerk auf dem ursprünglichen patentierten Konzept liegt: Sebastian Ziani de Ferranti wird die Erfindung und Patentierung des ersten Induktionsofens zugeschrieben.

- Wenn Ihr Hauptaugenmerk auf dem ersten praktischen Ofen im industriellen Maßstab liegt: Die Entwicklung des hochfrequenten kernlosen Ofens durch Dr. Edwin F. Northrup war der entscheidende Moment für seinen kommerziellen Erfolg.

Letztendlich ist technologischer Fortschritt selten das Werk einer einzelnen Person, sondern vielmehr eine Kette miteinander verbundener Innovationen.

Zusammenfassungstabelle:

| Schlüsselfigur | Beitrag | Jahr |

|---|---|---|

| Michael Faraday | Entdeckung der elektromagnetischen Induktion (wissenschaftliches Prinzip) | 1831 |

| Sebastian Ziani de Ferranti | Anmeldung der ersten Patente für das Induktionsofen-Design | 1887 |

| Dr. Edwin F. Northrup | Entwicklung des ersten praktischen hochfrequenten kernlosen Ofens | 1916 |

Verbessern Sie Ihre metallurgischen Prozesse mit den fortschrittlichen Laborgeräten von KINTEK!

So wie die Pioniere der Induktionstechnologie das Metallschmelzen revolutionierten, liefert KINTEK die Präzisionsgeräte, die Ihr Labor benötigt, um überlegene Ergebnisse zu erzielen. Unsere Induktionsofen und Laborverbrauchsmaterialien gewährleisten die Reinheit, Kontrolle und Effizienz, die für hochwertige Metallurgie erforderlich sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Produktionskapazitäten verbessern können. Nehmen Sie über unser Kontaktformular Kontakt auf und lassen Sie KINTEK Ihre Innovation antreiben!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor