Bei der chemischen Gasphasenabscheidung (CVD) wird Argon hauptsächlich als inertes Trägergas und als Prozessstabilisator eingesetzt. Es erfüllt die entscheidende Funktion, flüchtige Vorläuferchemikalien sicher zur Substratoberfläche in der Reaktionskammer zu transportieren. Gleichzeitig stellt seine chemisch nicht reaktive Natur sicher, dass es die empfindliche Abscheidungschemie nicht stört, und trägt so zur Schaffung der kontrollierten Umgebung bei, die für das Wachstum hochwertiger Dünnschichten erforderlich ist.

Die Verwendung von Argon bei der CVD dient nicht nur dem Transport; es ist ein grundlegendes Werkzeug zur Prozesskontrolle. Durch die Steuerung des Flusses und Drucks dieses Inertgases können Bediener die Reaktionsumgebung präzise regulieren und so die stabilen und gleichmäßigen Bedingungen gewährleisten, die für die Herstellung von Dünnschichten mit hoher Reinheit und spezifischen Mikrostrukturen erforderlich sind.

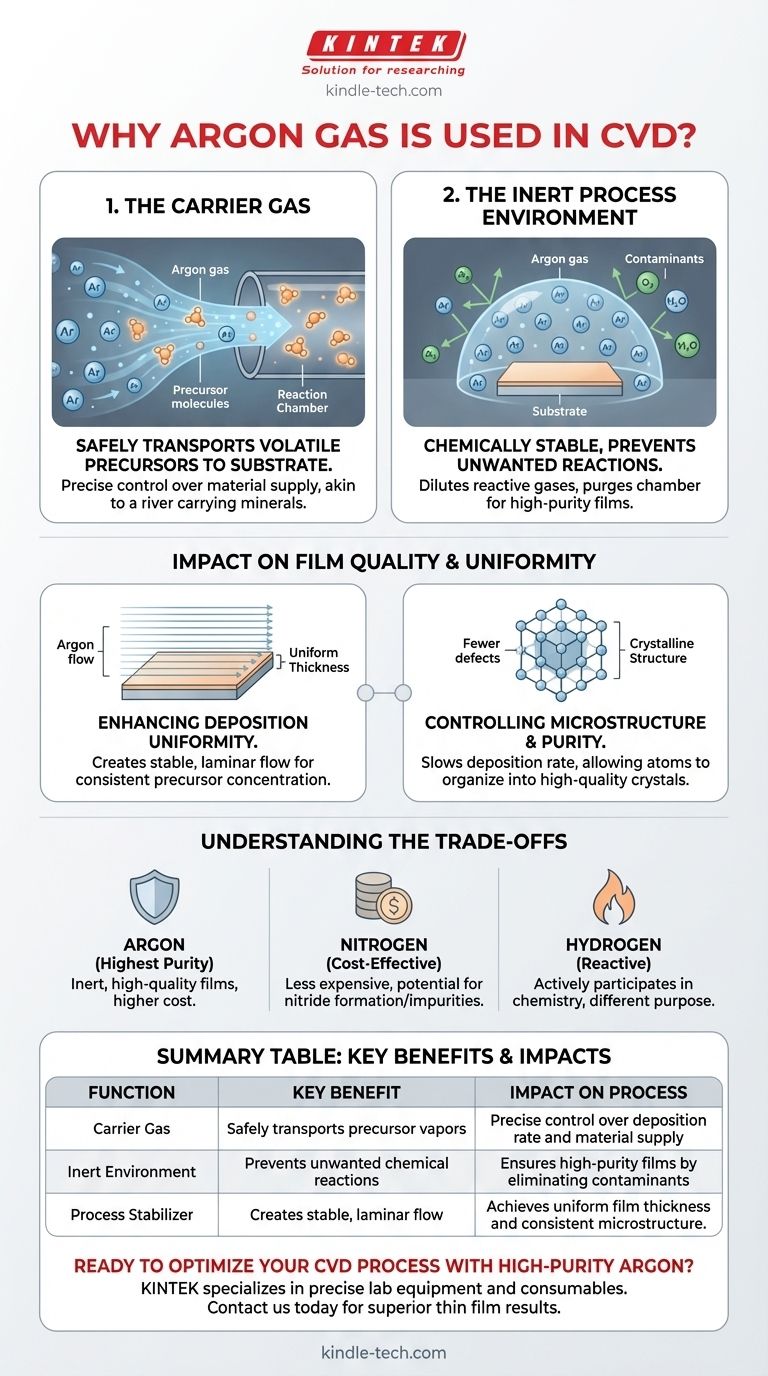

Die Kernfunktionen von Argon im Detail

Um zu verstehen, warum Argon so verbreitet ist, müssen wir seine beiden Hauptrollen aufschlüsseln: den Transport der Reaktanten und die Stabilisierung der Umgebung. Diese Funktionen sind unerlässlich, um die Präzision zu erreichen, die CVD zu einer leistungsstarken Fertigungstechnik macht.

Funktion 1: Das Trägergas

Der CVD-Prozess hängt davon ab, reaktive chemische Dämpfe (Vorläufer) von ihrer Quelle zum Substrat zu bringen, auf dem der Film wachsen soll.

Argon fungiert als Transportmittel. Vorläufermaterialien werden oft erhitzt oder mit Argon durchperlt, das den Dampf aufnimmt und ihn in einem kontrollierten, vorhersagbaren Strom in die Hauptreaktionskammer transportiert.

Dies ist analog zu einem Fluss, der gelöste Mineralien transportiert. Die Durchflussrate des Flusses (Argon) bestimmt, wie viel Mineral (Vorläufer) pro Zeiteinheit an einen bestimmten Ort geliefert wird, wodurch Ingenieure eine präzise Kontrolle über die Zufuhr des Rohmaterials für das Filmwachstum erhalten.

Funktion 2: Die inerte Prozessumgebung

Argon ist ein Edelgas, was bedeutet, dass es chemisch stabil und äußerst unwahrscheinlich ist, mit anderen Elementen zu reagieren, selbst bei den in der CVD üblichen hohen Temperaturen.

Diese Inertheit ist seine größte Stärke. Es verdünnt die reaktiven Vorläufergase, ohne an der chemischen Reaktion teilzunehmen, und verhindert unerwünschte Nebenreaktionen, die Verunreinigungen im Endfilm verursachen könnten.

Darüber hinaus hilft ein kontinuierlicher Argonfluss, die Reaktionskammer von restlichen atmosphärischen Gasen wie Sauerstoff oder Wasserdampf zu reinigen. Diese Verunreinigungen können erhebliche Defekte verursachen, weshalb ihre Entfernung für die Herstellung hochreiner Filme von entscheidender Bedeutung ist.

Wie Argon die Filmqualität und -gleichmäßigkeit beeinflusst

Die Entscheidung für die Verwendung von Argon beeinflusst direkt die endgültigen Eigenschaften des abgeschiedenen Materials. Seine Rolle geht über die einfache Zufuhr und Reinigung hinaus und gestaltet aktiv die Eigenschaften des Films mit.

Verbesserung der Abscheidungsgleichmäßigkeit

Die Strömungsdynamik in einem CVD-Reaktor ist komplex. Ein gut gesteuerter Argonfluss trägt dazu bei, ein stabiles, laminäres Strömungsmuster über die Substratoberfläche zu erzeugen.

Dies stellt sicher, dass alle Bereiche des Substrats einer konstanten Konzentration des Vorläufergases ausgesetzt sind. Das Ergebnis ist ein Dünnschichtfilm mit gleichmäßiger Dicke und Zusammensetzung über seine gesamte Oberfläche, ein wesentlicher Vorteil der CVD-Methode.

Kontrolle der Mikrostruktur und Reinheit

Durch die Verdünnung der reaktiven Gase kann Argon die Abscheidungsrate effektiv verlangsamen. Dieses langsamere Wachstum gibt den Atomen mehr Zeit, ihre idealen Positionen im Kristallgitter zu finden.

Diese Kontrolle ist entscheidend für die Herstellung hochgeordneter, kristalliner Filme, wie der in der Forschung erwähnten gut facettierten Diamantfilme. Die Anwesenheit und der Fluss von Argon werden zu einem Hebel, um die Mikrostruktur des Materials von amorph zu polykristallin oder sogar Einkristall fein abzustimmen.

Die Abwägungen verstehen

Obwohl Argon sehr effektiv ist, ist es nicht die einzige Option, und seine Verwendung beinhaltet einen Ausgleich zwischen Kosten und Leistung. Das Verständnis dieser Abwägungen ist der Schlüssel zur fundierten Prozessentscheidung.

Argon im Vergleich zu anderen Gasen

Stickstoff (N₂) ist eine gängige, kostengünstigere Alternative. Es ist jedoch nicht wirklich inert. Bei hohen CVD-Temperaturen kann Stickstoff mit bestimmten Materialien reagieren und unerwünschte Nitride bilden, was die Filmreinheit beeinträchtigt.

Helium ist ebenfalls inert, aber teurer und weist eine deutlich andere Wärmeleitfähigkeit auf, was die Heizdynamik des Prozesses verändern würde. Wasserstoff wird häufig verwendet, ist aber ein reaktives Gas, das aktiv an der Chemie beteiligt ist und einen völlig anderen Zweck als Argon erfüllt.

Der Kosten- und Reinheitsfaktor

Die Entscheidung für Argon ist oft ein Kompromiss zwischen Betriebskosten und der erforderlichen Filmqualität. Für anspruchsvolle Anwendungen in der Halbleiter- oder Optikindustrie, bei denen die Reinheit von größter Bedeutung ist, rechtfertigt sich die höheren Kosten für hochreines Argon.

Für weniger empfindliche Anwendungen kann ein kostengünstigeres Gas wie Stickstoff ausreichend sein, vorausgesetzt, es wurde nachgewiesen, dass es nicht mit den Prozesschemikalien reagiert.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl eines Trägergases sollte von den spezifischen Zielen Ihres Abscheidungsprozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Filmreinheit und Kristallqualität liegt: Verwenden Sie hochreines Argon, um eine stabile, nicht reaktive Umgebung zu schaffen und eine feine Kontrolle über die Reaktionskinetik auszuüben.

- Wenn Ihr Hauptaugenmerk auf kostensensibler Massenproduktion liegt: Sie können Stickstoff als billigere Alternative evaluieren, müssen jedoch zuerst überprüfen, ob er in Ihrem Prozess keine unerwünschten Verbindungen bildet.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Oberflächenchemie aktiv zu beeinflussen: Ziehen Sie ein reaktives Gas wie Wasserstoff in Betracht, in dem Wissen, dass es ein chemischer Reaktant ist, während Argon wegen seiner bewussten Nichtreaktivität gewählt wird.

Letztendlich ist die Auswahl des richtigen Prozessgases ein grundlegender Schritt, um die Präzision und Leistungsfähigkeit der chemischen Gasphasenabscheidung zu beherrschen.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Auswirkung auf den Prozess |

|---|---|---|

| Trägergas | Transportiert Vorläuferdämpfe sicher | Präzise Kontrolle über die Abscheidungsrate und Materialzufuhr |

| Inerte Umgebung | Verhindert unerwünschte chemische Reaktionen | Gewährleistet hochreine Filme durch Eliminierung von Verunreinigungen |

| Prozessstabilisator | Erzeugt stabile, laminare Strömung | Erzielt gleichmäßige Filmdicke und konsistente Mikrostruktur |

Bereit, Ihren CVD-Prozess mit hochreinem Argon zu optimieren?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien – einschließlich hochreiner Gase und CVD-Systeme –, die Ihr Labor benötigt, um hervorragende Dünnschicht-Ergebnisse zu erzielen. Unsere Expertise stellt sicher, dass Sie über die richtigen Werkzeuge für Prozesskontrolle, Reinheit und Gleichmäßigkeit verfügen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Abscheidungsherausforderungen unterstützen und Ihnen helfen können, die Präzision der chemischen Gasphasenabscheidung zu meistern.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist Low Pressure CVD (LPCVD) und was sind seine Vorteile? Verbessern Sie die Filmdicke und schützen Sie empfindliche Substrate

- Was ist das Arbeitskonzept der CVD? Ein Leitfaden zur Herstellung von Dünnschichten aus Gas

- Was ist der Prozess der ALD-Abscheidung? Beherrschen Sie die atomare Dünnschichtbeschichtung

- Was ist die hohe Temperatur für CVD? Erzielen Sie optimale Filmqualität für Ihr Labor

- Wie verbessert ein CVD-System die Katalysatorleistung? Erreicht atomare Präzision und verbesserte Koksbeständigkeit

- Welche Temperatur wird bei CVD aufrechterhalten? Der Hochtemperaturprozess für überlegene Beschichtungen

- Welche Rolle spielt hochreines Argon als Trägergas? Verbesserung der Reinheit und Stabilität von Aluminiumoxidbeschichtungen

- Welche potenzielle neue Methode zur Synthese von großflächigem Diamant wird vorgeschlagen? Erforschung von Phasenumwandlungen bei niedrigem Druck