Kurz gesagt, Argon wird in Öfen verwendet, um während des Erhitzens einen schützenden, nicht-reaktiven Schild um ein Material zu bilden. Diese inerte Atmosphäre ist entscheidend, da die meisten Materialien – insbesondere Metalle – bei hohen Temperaturen schnell und zerstörerisch mit dem Sauerstoff in der Luft reagieren, ein Prozess, der als Oxidation bekannt ist. Die Verwendung von Argon verdrängt die Luft, verhindert diese unerwünschten chemischen Reaktionen und bewahrt die Integrität des Materials.

Die größte Herausforderung bei Hochtemperaturprozessen ist nicht die Hitze selbst, sondern die unerwünschten chemischen Reaktionen, die die Hitze beschleunigt. Argon löst dies, indem es eine inerte Umgebung schafft, die als stabile, unsichtbare Barriere das Material vor atmosphärischer Kontamination schützt.

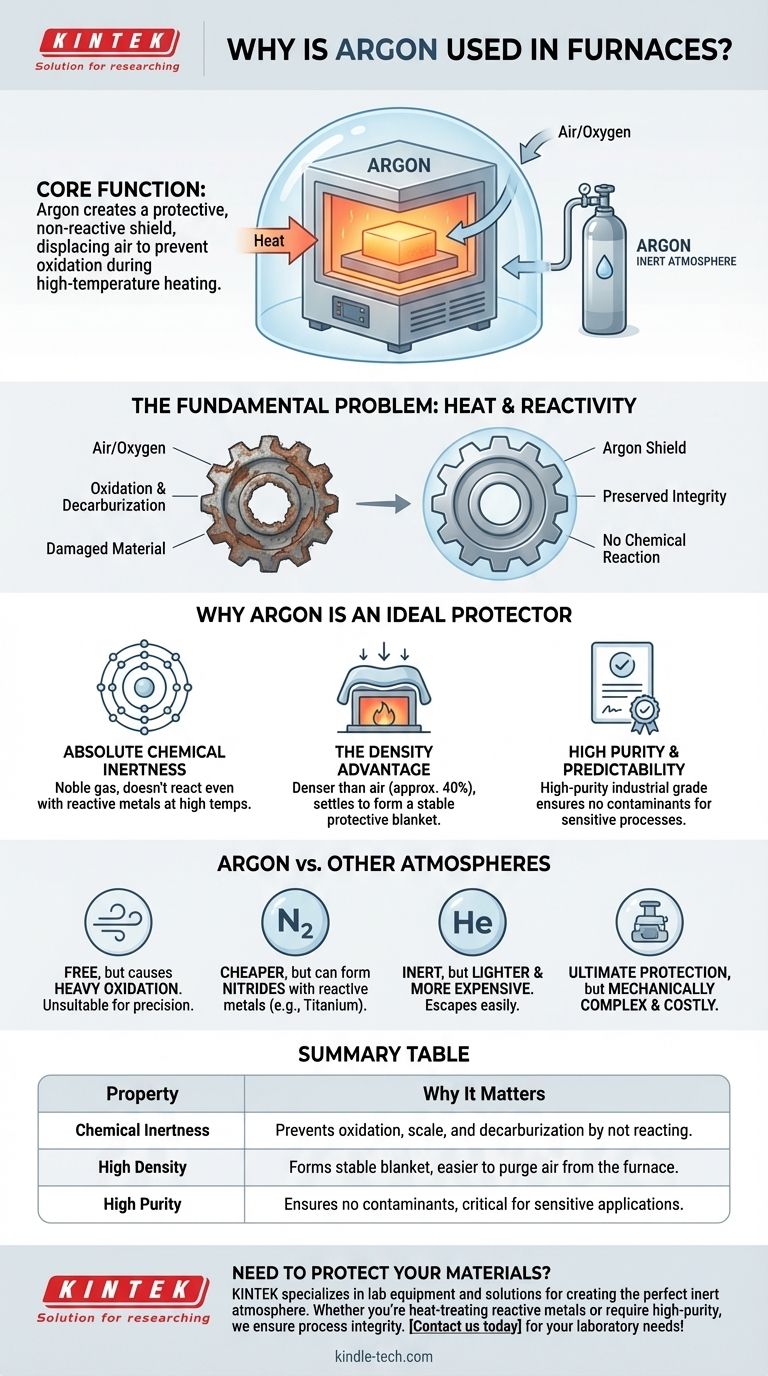

Das grundlegende Problem: Hitze und Reaktivität

Hochtemperaturöfen werden verwendet, um die Eigenschaften eines Materials grundlegend zu verändern. Die Energie, die diese Veränderungen ermöglicht, macht das Material jedoch auch sehr anfällig für Schäden durch die umgebende Atmosphäre.

Was passiert, wenn Materialien auf heiße Luft treffen?

Bei erhöhten Temperaturen greift der Sauerstoff in der Luft die Oberfläche vieler Materialien aggressiv an. Bei Metallen führt dies zur Oxidation – der Bildung einer spröden, abblätternden Zunderschicht.

Diese Oxidation kann ein Bauteil ruinieren, indem sie seine Abmessungen verändert, seine Struktur schwächt und seine Oberflächengüte beeinträchtigt. Bei bestimmten Stählen kann der Kohlenstoff in der Legierung auch mit der Atmosphäre reagieren, ein schädlicher Prozess, der als Entkohlung bezeichnet wird.

Die Notwendigkeit einer Schutzatmosphäre

Um diese Schäden zu verhindern, muss die reaktive Luft im Ofen durch ein Gas ersetzt werden, das auch bei extremen Temperaturen nicht mit dem Werkstück reagiert.

Dies wird als Schaffung einer inerten Atmosphäre bezeichnet. Ziel ist es, eine chemisch neutrale Umgebung zu schaffen, in der der Wärmebehandlungsprozess ohne unbeabsichtigte Nebenwirkungen durch atmosphärische Gase ablaufen kann.

Warum Argon ein idealer Schutzstoff ist

Obwohl mehrere Gase zur Schaffung einer Schutzatmosphäre verwendet werden können, besitzt Argon eine einzigartige Kombination von Eigenschaften, die es für anspruchsvolle Anwendungen außergewöhnlich effektiv und zuverlässig machen.

Absolute chemische Inertheit

Argon ist ein Edelgas. Das bedeutet, seine Atome haben eine volle Außenschale von Elektronen, was es extrem stabil und unwillig macht, chemische Bindungen mit anderen Elementen einzugehen.

Im Gegensatz zu Stickstoff, der manchmal bei hohen Temperaturen mit Metallen wie Titan oder bestimmten Edelstählen reagieren kann, um Nitride zu bilden, bleibt Argon unter allen Ofenbedingungen vollständig nicht-reaktiv.

Der Dichtevorteil

Ein entscheidender praktischer Vorteil von Argon ist seine Dichte. Es ist etwa 40 % dichter als Luft und deutlich dichter als Stickstoff.

Diese Dichte bewirkt, dass es sich in der Ofenkammer "absetzt" und effektiv eine stabile Schutzdecke über dem Werkstück bildet. Dies erleichtert das Spülen des Ofens von Luft und verringert die Wahrscheinlichkeit des Entweichens, wodurch ein zuverlässigerer Schutz als bei leichteren Gasen geboten wird.

Hohe Reinheit und Vorhersagbarkeit

Industrielles Argon wird mit extrem hoher Reinheit hergestellt. Diese Konsistenz stellt sicher, dass keine unbekannten Verunreinigungen in den Ofen gelangen, was für empfindliche Prozesse wie die Halbleiterherstellung oder die Produktion medizinischer Implantate entscheidend ist.

Die Kompromisse verstehen: Argon vs. andere Atmosphären

Die Wahl einer Ofenatmosphäre ist ein Gleichgewicht aus Kosten, Leistung und Materialverträglichkeit. Argon ist eine technisch überlegene Wahl, aber nicht immer die einzige Option.

Argon vs. Luft

Die Verwendung von Luft ist kostenlos, aber nur für Prozesse geeignet, bei denen eine starke Oxidation akzeptabel oder sogar erwünscht ist. Für fast alle Präzisionswärmebehandlungen ist Luft keine praktikable Option.

Argon vs. Stickstoff

Dies ist der häufigste Kompromiss. Stickstoff ist viel billiger als Argon und ebenfalls relativ inert. Er ist perfekt geeignet für die Wärmebehandlung vieler gängiger Stähle.

Für reaktive Metalle (wie Titan, Zirkonium oder bestimmte hochlegierte Stähle) ist Stickstoff jedoch nicht inert genug und kann unerwünschte Nitride bilden, was Argon zur notwendigen Wahl macht.

Argon vs. Helium

Helium ist ebenfalls ein vollständig inertes Edelgas. Es ist jedoch viel leichter als Luft und entweicht sehr leicht aus einer Ofenkammer. Es ist auch deutlich teurer als Argon, daher ist seine Verwendung auf Nischenanwendungen beschränkt, bei denen seine hohe Wärmeleitfähigkeit speziell erforderlich ist.

Argon vs. Vakuum

Ein Vakuumofen, der fast die gesamte Atmosphäre entfernt, bietet die ultimative inerte Umgebung. Diese Systeme sind jedoch mechanisch komplex, teuer in Anschaffung und Betrieb und können langsamere Verarbeitungszyklen aufweisen. Argon bietet für viele Anwendungen ein ähnliches Schutzniveau mit einfacherer und kostengünstigerer Ausrüstung.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Atmosphäre ist grundlegend, um das gewünschte Ergebnis bei jedem Hochtemperaturprozess zu erzielen. Ihre Entscheidung sollte sich nach Ihrem Material und Ihrem Endziel richten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine Stähle liegt: Eine stickstoffbasierte Atmosphäre ist oft ausreichend und wirtschaftlicher.

- Wenn Sie mit reaktiven Metallen wie Titan arbeiten oder absolute Inertheit ohne Nitridbildung benötigen: Argon ist die wesentliche und richtige Wahl.

- Wenn Sie die höchstmögliche Reinheit für empfindliche Elektronik oder medizinische Geräte benötigen: Eine hochreine Argonatmosphäre oder ein Vakuumofen ist erforderlich.

Letztendlich ist die Wahl der richtigen Ofenatmosphäre eine grundlegende Entscheidung, die die Qualität, Integrität und Leistung des Endprodukts direkt steuert.

Zusammenfassungstabelle:

| Schlüsseleigenschaft | Warum sie für den Ofenbetrieb wichtig ist |

|---|---|

| Chemische Inertheit | Verhindert Oxidation, Zunder und Entkohlung, indem es nicht mit dem Werkstück reagiert. |

| Hohe Dichte | Bildet eine stabile, schützende Decke über Materialien und erleichtert das Spülen der Luft aus dem Ofen. |

| Hohe Reinheit | Stellt sicher, dass keine Verunreinigungen eingebracht werden, was für empfindliche Anwendungen wie Halbleiter entscheidend ist. |

Müssen Sie Ihre Materialien während der Hochtemperaturverarbeitung schützen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen für die Schaffung der perfekten inerten Atmosphäre für Ihre spezifische Anwendung. Egal, ob Sie reaktive Metalle wärmebehandeln oder hochreine Bedingungen benötigen, unser Fachwissen gewährleistet die Integrität Ihres Prozesses. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Anforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wofür werden Wasserstofföfen verwendet? Erreichen Sie Reinheit und Geschwindigkeit bei der Hochtemperaturverarbeitung

- Was sind die Hauptvorteile der Wasserstoffbefeuerung beim Sintern von Teilen? Erreichen von Spitzendichte & Korrosionsbeständigkeit

- Wann müssten Sie eine kontrollierte Atmosphäre verwenden? Kontamination verhindern und Reaktionen kontrollieren

- Was ist eine Wärmebehandlung in Wasserstoffatmosphäre? Erreichen Sie überlegene Oberflächenreinheit und -helligkeit

- Warum muss für das Glühen von Wolfram eine wasserstoffreduzierende Atmosphäre aufrechterhalten werden? Gewährleistung der Reinheit bei Hochtemperaturprozessen