In Hochtemperaturöfen besteht die Hauptaufgabe von Wasserstoff darin, als hochwirksame Schutzatmosphäre zu dienen. Er wird aktiv bei Prozessen wie dem Sintern und Glühen eingesetzt, um empfindliche Materialien vor den schädlichen Auswirkungen von Sauerstoff zu schützen und sicherzustellen, dass das Endprodukt seine erforderliche Reinheit und strukturelle Integrität behält.

Die Kernfunktion von Wasserstoff in einem Ofen besteht darin, eine reduzierende Atmosphäre zu schaffen. Im Gegensatz zu Inertgasen, die Sauerstoff lediglich verdrängen, reagiert Wasserstoff aktiv mit Rest-Sauerstoff und entfernt ihn, wodurch Oxidation chemisch verhindert und die Integrität von Materialien während der Hochtemperaturverarbeitung gewährleistet wird.

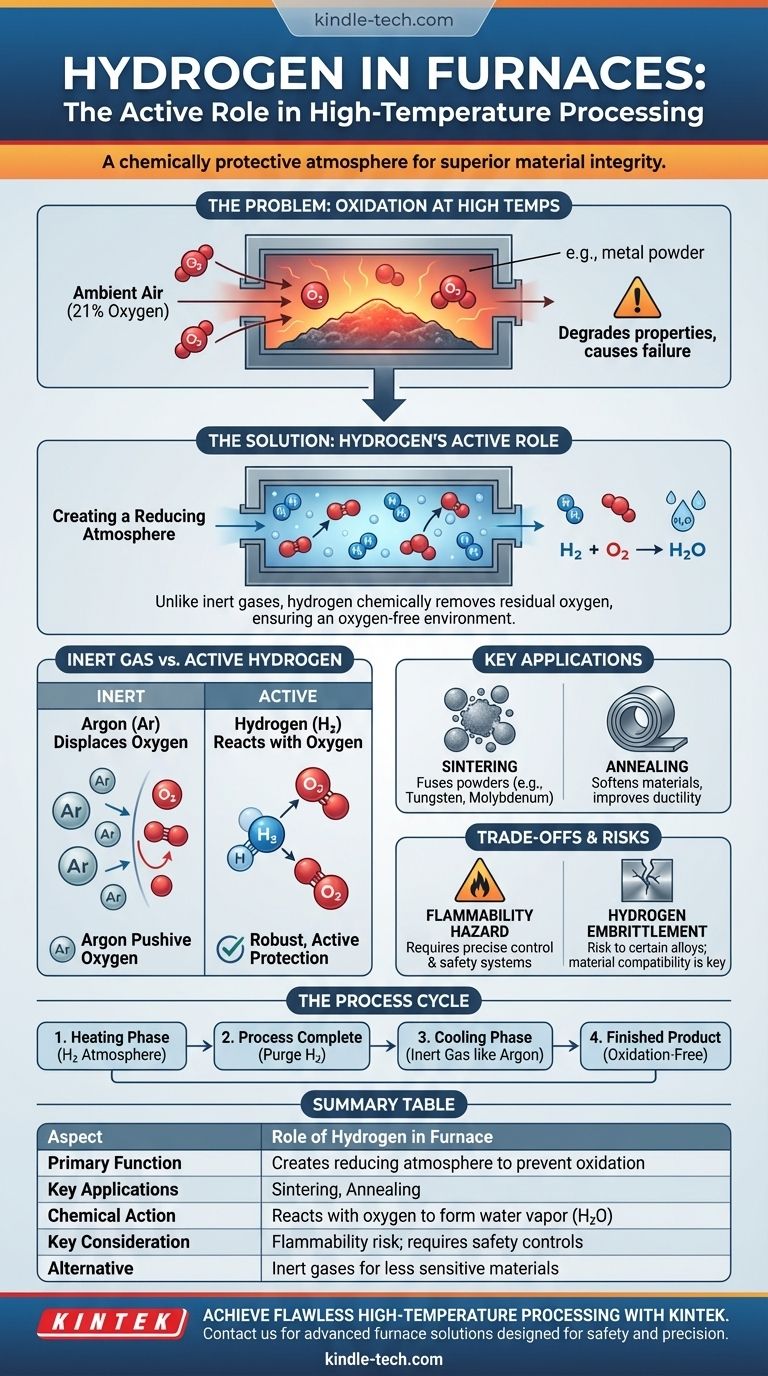

Das Problem: Sauerstoff bei hohen Temperaturen

Die Herausforderung der Oxidation

Bei erhöhten Temperaturen werden die meisten Metalle und viele Keramikmaterialien hochreaktiv mit Sauerstoff.

Diese Reaktion, bekannt als Oxidation, verschlechtert die Materialeigenschaften, kann eine ordnungsgemäße Bindung während des Sinterns verhindern und führt letztendlich zu einem fehlerhaften oder minderwertigen Produkt.

Warum normale Luft ungeeignet ist

Umgebungsluft, die zu etwa 21 % aus Sauerstoff besteht, ist der direkte Feind der Hochtemperatur-Materialverarbeitung.

Das Einbringen von Materialien in einen Ofen voller heißer Luft ohne Schutzatmosphäre würde eine sofortige und katastrophale Oxidation verursachen.

Die Rolle von Wasserstoff als aktives Mittel

Schaffung einer Schutzatmosphäre

Um das Oxidationsproblem zu lösen, werden Öfen mit einem speziellen Gas gefüllt, um eine kontrollierte Atmosphäre zu schaffen. Dies ist oft reiner Wasserstoff (H₂) oder eine Wasserstoff-Stickstoff-Mischung.

Diese Atmosphäre verdrängt die Umgebungsluft und entfernt den Großteil des Sauerstoffs, bevor der Prozess beginnt.

Der chemische Vorteil: Wasserstoff vs. Inertgas

Während Inertgase wie Argon Sauerstoff einfach verdrängen, bietet Wasserstoff eine robustere, aktivere Form des Schutzes.

Wasserstoff ist ein Reduktionsmittel, was bedeutet, dass er chemisch Sauerstoffatome sucht und sich mit ihnen verbindet. Jegliche Spuren von Sauerstoff, die im Ofen verbleiben, reagieren mit dem Wasserstoff zu Wasserdampf (H₂O), der dann abgeleitet wird.

Diese chemische „Reinigungswirkung“ gewährleistet eine praktisch sauerstofffreie Umgebung, die für die empfindlichsten Materialien entscheidend ist.

Schlüsselanwendungen: Sintern und Glühen

Dieser Prozess ist unerlässlich für Anwendungen wie das Sintern von Wolfram- und Molybdänpulvern, bei denen Partikel sauber miteinander verschmelzen müssen.

Er ist auch entscheidend für das Glühen, eine Wärmebehandlung, die zur Erweichung von Materialien und zur Verbesserung ihrer Duktilität eingesetzt wird. Ohne eine Wasserstoffatmosphäre würden diese Prozesse aufgrund von Oberflächenoxidation fehlschlagen.

Verständnis der Kompromisse und Risiken

Die Entflammbarkeitsgefahr

Der Hauptnachteil von Wasserstoff ist, dass er hochentzündlich und explosiv ist, wenn er mit Luft gemischt wird.

Dieses Risiko erfordert anspruchsvolle Ofenkonstruktionen mit präzisen Druckregelsystemen, Sicherheitsverriegelungen und Spülzyklen, die ein Inertgas verwenden, um Wasserstoff vor dem Öffnen des Ofens sicher zu entfernen.

Die Notwendigkeit präziser Kontrolle

Die Wasserstoffkonzentration, die Ofentemperatur und die Verarbeitungszeit müssen akribisch kontrolliert werden.

Moderne Wasserstofföfen verwenden fortschrittliche automatische Steuerungen mit extremer Temperaturpräzision (±1℃), um diese Variablen zu verwalten und sowohl die Produktqualität als auch die Betriebssicherheit zu gewährleisten.

Wasserstoffversprödung

Obwohl Wasserstoff für viele Materialien vorteilhaft ist, kann er für bestimmte Eisenlegierungen und Stähle schädlich sein.

Bei hohen Temperaturen können Wasserstoffatome in die Kristallstruktur des Metalls diffundieren und ein Phänomen verursachen, das als Wasserstoffversprödung bekannt ist, wodurch das Material spröde und bruchanfällig wird. Dies macht die Materialverträglichkeit zu einer kritischen Überlegung.

Das System in der Praxis

Der Heiz- und Kühlzyklus

Während der Heizphase wird der Ofen mit Wasserstoff gefüllt, um das Material zu schützen.

Sobald der Prozess abgeschlossen ist, wird der Wasserstoff sicher gespült und durch ein Inertgas, wie Argon, ersetzt. Dieses Inertgas wird dann durch einen Wärmetauscher zirkuliert, um das Material schnell abzukühlen, ohne Sauerstoff wieder einzuführen, während es sich noch bei einer reaktiven Temperatur befindet.

Die richtige Wahl für Ihren Prozess treffen

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hoch sauerstoffempfindlicher Materialien wie Wolfram oder Refraktärmetallen liegt: Eine Wasserstoffatmosphäre ist unerlässlich, um eine chemisch sauerstofffreie Umgebung für erfolgreiches Sintern oder Glühen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung weniger empfindlicher Materialien liegt: Ein kostengünstigeres und nicht brennbares Inertgas wie Stickstoff oder Argon kann einen ausreichenden Schutz bieten, indem es einfach Sauerstoff verdrängt.

- Wenn Sie mit spezifischen Stahllegierungen arbeiten: Sie müssen zuerst die Anfälligkeit des Materials für Wasserstoffversprödung untersuchen, da eine Wasserstoffatmosphäre schädlich sein könnte.

Letztendlich befähigt Sie das Verständnis der einzigartigen chemischen Rolle von Wasserstoff, die präzisen atmosphärischen Bedingungen auszuwählen, die erforderlich sind, um eine makellose Integrität in Ihren Hochtemperaturanwendungen zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Rolle von Wasserstoff im Ofen |

|---|---|

| Hauptfunktion | Erzeugt eine reduzierende Atmosphäre zur Verhinderung von Oxidation |

| Schlüsselanwendungen | Sintern (z.B. Wolfram, Molybdän), Glühen |

| Chemische Wirkung | Reagiert mit Sauerstoff zu Wasserdampf (H₂O) |

| Wichtige Überlegung | Entflammbarkeitsrisiko; erfordert präzise Sicherheitskontrollen |

| Alternative für weniger empfindliche Materialien | Inertgase (z.B. Stickstoff, Argon) |

Erzielen Sie makellose Hochtemperaturverarbeitung mit KINTEK

Arbeitet Ihr Labor mit sauerstoffempfindlichen Materialien wie Wolfram oder Molybdän? Der präzise, chemisch aktive Schutz einer Wasserstoffatmosphäre ist entscheidend für erfolgreiches Sintern und Glühen und gewährleistet die Materialintegrität und Reinheit.

KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Atmosphärensysteme, die auf Sicherheit und Präzision ausgelegt sind. Unsere Experten können Ihnen helfen, die richtige Ausrüstung auszuwählen, um Ihre Hochtemperaturprozesse zu meistern.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen und optimale Ergebnisse für Ihre Materialien zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Warum ist die Aufrechterhaltung einer inerten Stickstoffatmosphäre während der Pyrolyse notwendig? Schützen Sie Ihre Nanokompositsynthese

- Wie stellen Pyrolyseöfen mit kontrollierter Atmosphäre die Produktvielfalt sicher? Erschließen Sie die hochwertige Verwertung von Kohlebergematerial

- Was sind die Hauptfunktionen eines Reaktors mit kontrollierter Atmosphäre? Beherrschung der Stahlsynthese und Reaktionsstabilität

- Welche Rolle spielt ein Hochtemperatur-Atmosphäresofen bei Wasserstoffkompressoren? Beherrschung der Stabilität von protonischen Keramiken

- Welche Atmosphäre ist für den Sinterprozess erforderlich? Ein Leitfaden zur Optimierung der Materialeigenschaften

- Wie erleichtern Labor-Atmosphärenöfen das Sintern von Ti2AlC-Schäumen? Hochfeste poröse Keramiken herstellen

- Wie funktionieren Kohlendioxid (CO2) und Kohlenmonoxid (CO) in Ofenatmosphären? Beherrschen Sie das Kohlenstoffpotenzial für eine perfekte Wärmebehandlung

- Welche Gefahren sollten Sie beim Umgang mit Inertgasen beachten? Stille Erstickung und Sauerstoffverdrängungsrisiken