Im Grunde beruht die bemerkenswerte Korrosionsbeständigkeit von Chrom nicht darauf, dass es inert ist, sondern darauf, dass es hochreaktiv ist. Wenn es Sauerstoff ausgesetzt wird, bildet Chrom augenblicklich eine extrem dünne, unsichtbare und chemisch stabile Schicht aus Chromoxid auf seiner Oberfläche. Dieser „passive“ Film wirkt wie eine haltbare, sich selbst heilende Panzerung, die das darunter liegende Metall vor Umwelteinflüssen schützt.

Der Schlüssel zum Verständnis von Chrom liegt darin, es nicht als ein Metall zu betrachten, das Korrosion widersteht, sondern als ein Metall, das seinen eigenen perfekten, sich regenerierenden Schutzschild dagegen erschafft. Diese passive Oxidschicht ist die wahre Quelle seiner Schutzwirkung.

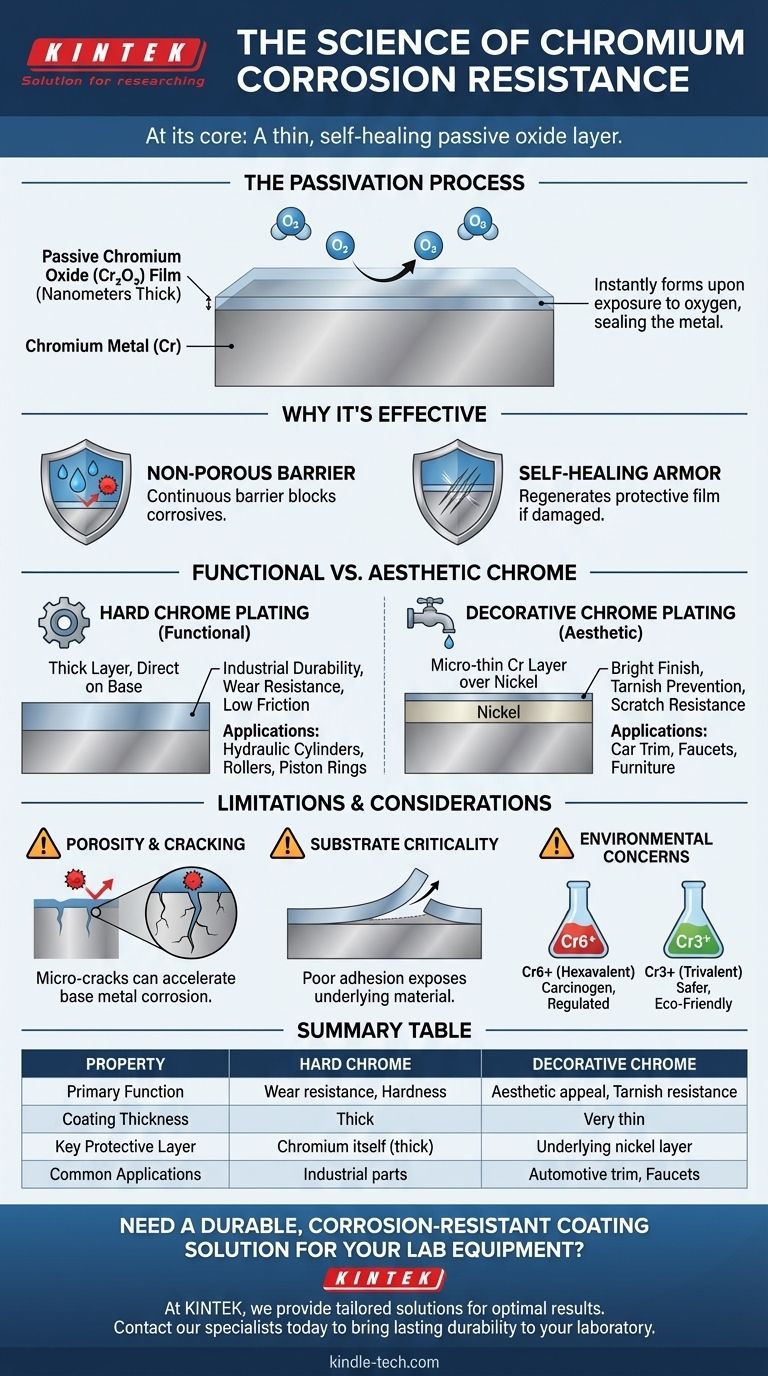

Die Wissenschaft der Passivierung

Der Schutzmechanismus hinter Chrom ist ein Prozess, der als Passivierung bekannt ist. Es ist ein mikroskopisches Phänomen mit einem makroskopischen Einfluss auf die Haltbarkeit.

Die Bildung der Oxidschicht

Wenn blankes Chrommetall Luft ausgesetzt wird, reagiert es sofort mit Sauerstoff. Diese Reaktion bildet ein Molekül namens Chromoxid (Cr₂O₃).

Diese Oxidschicht ist unglaublich dünn, oft nur wenige Nanometer dick, was sie vollkommen transparent macht. Sie ist chemisch stabil und mit den meisten Substanzen nicht reaktiv.

Warum diese Schicht so wirksam ist

Der Chromoxidfilm ist nicht nur eine Beschichtung; er ist ein fest gebundener, integraler Bestandteil der Oberfläche. Er ist porenfrei, was bedeutet, dass er eine durchgehende Barriere bildet, die verhindert, dass Wasser, Sauerstoff und andere korrosive Mittel das darunter liegende Chrommetall erreichen.

Am wichtigsten ist, dass die Schicht selbstheilend ist. Wenn die Oberfläche zerkratzt oder abgeschliffen wird, reagiert das neu freigelegte Chrommetall sofort wieder mit Sauerstoff, wodurch der schützende Oxidfilm regeneriert und der Schaden versiegelt wird.

Funktionalität vs. Ästhetik: Nicht jede Chromschicht ist gleich

Um die Eigenschaften von Chrom nutzen zu können, muss man den Unterschied zwischen den beiden Haupttypen der Chrombeschichtung verstehen. Sie dienen fundamental unterschiedlichen Zwecken.

Hartverchromung

Hartchrom ist eine funktionale Beschichtung. Sie wird in dicken Schichten direkt auf ein Grundmetall wie Stahl aufgetragen, um extreme Oberflächenhärte, geringe Reibung und überlegene Verschleißfestigkeit zu gewährleisten.

Obwohl sie aufgrund ihrer Dicke einen erheblichen Korrosionsschutz bietet, ist ihr Hauptzweck die industrielle Haltbarkeit. Sie wird für Teile wie Hydraulikzylinder, Walzen und Kolbenringe verwendet.

Dekorative Verchromung

Dekoratives Chrom ist das, was die meisten Menschen vor Augen haben: das helle, spiegelglatte Finish auf Autoteilen, Wasserhähnen und Möbeln. Diese Beschichtung ist außergewöhnlich dünn.

Der Korrosionsschutz in einem dekorativen System stammt hauptsächlich von darunter liegenden Schichten aus Nickelplattierung. Die abschließende, hauchdünne Chromschicht wird hinzugefügt, um einen blau-weißen Farbton zu verleihen, das Anlaufen des Nickels zu verhindern und Kratzfestigkeit zu bieten.

Verständnis der Kompromisse und Einschränkungen

Obwohl sie wirksam ist, ist die Chrombeschichtung keine fehlerfreie Lösung. Ihre Wirksamkeit hängt stark von der Qualität der Anwendung und der Umgebung ab.

Das Risiko von Porosität und Rissbildung

Die Hartverchromung weist aufgrund innerer Spannungen aus dem Beschichtungsprozess natürlicherweise ein Netzwerk von Mikrorissen auf.

Wenn ein korrosives Mittel in diese Risse eindringt und das darunter liegende Grundmetall (z. B. Stahl) erreicht, kann eine galvanische Zelle entstehen. Dies kann die Korrosion des Grundmetalls unter der Chrombeschichtung beschleunigen, was zu Blasenbildung und Versagen führen kann.

Die entscheidende Rolle des Substrats

Der Schutz ist nur so gut wie die Verbindung zwischen dem Chrom und dem Grundmetall. Unsachgemäße Reinigung, Oberflächenvorbereitung oder Beschichtungsprozesse können zu schlechter Haftung führen.

Wenn die Beschichtung abblättert oder abplatzt, wird das darunter liegende Material vollständig freigelegt und die Schutzeigenschaften gehen verloren.

Umwelt- und Sicherheitsbedenken

Die traditionelle und leistungsstärkste Methode für die Verchromung verwendet sechswertiges Chrom (Cr6+), ein bekanntes Karzinogen, das streng reguliert ist.

Dreiwertige Chrom (Cr3+)-Verfahren sind eine viel sicherere und umweltfreundlichere Alternative. Obwohl sie historisch als weniger leistungsfähig galten, haben moderne dreiwertige Lösungen die Lücke erheblich geschlossen und bieten für viele Anwendungen eine ausgezeichnete Korrosionsbeständigkeit und Ästhetik.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Chromstrategie hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit und industrieller Haltbarkeit liegt: Spezifizieren Sie Hartverchromung, stellen Sie aber sicher, dass Ihr Beschichtungspartner eine sorgfältige Vorbereitung und Prozesskontrolle verwendet, um Rissbildung zu minimieren und die Haftung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer brillanten, anlaufgeschützten Ästhetik mit gutem Korrosionsschutz liegt: Ein dekoratives Chromsystem mit ausreichenden darunter liegenden Nickelschichten ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf Umweltkonformität und Arbeitssicherheit liegt: Bevorzugen Sie Beschichtungen von Betrieben, die moderne dreiwertige Chromverfahren verwenden, und überprüfen Sie, ob deren Leistung den Anforderungen Ihrer spezifischen Anwendung entspricht.

Letztendlich erfordert die effektive Nutzung von Chrom das Verständnis, dass man sich auf einen mikroskopischen, selbstheilenden Schild verlässt.

Zusammenfassungstabelle:

| Eigenschaft | Hartverchromung | Dekorative Verchromung |

|---|---|---|

| Hauptfunktion | Verschleißfestigkeit, Härte | Ästhetik, Anlaufschutz |

| Beschichtungsdicke | Dick | Sehr dünn |

| Wichtigste Schutzschicht | Chrom selbst (dick) | Darunter liegende Nickelschicht |

| Häufige Anwendungen | Hydraulikzylinder, Industrieteile | Automobilzierleisten, Wasserhähne, Möbel |

Benötigen Sie eine haltbare, korrosionsbeständige Beschichtungslösung für Ihre Laborgeräte oder Komponenten?

Bei KINTEK verstehen wir die entscheidende Rolle, die Oberflächeneigenschaften für die Langlebigkeit und Leistung von Laborgeräten spielen. Ob Sie Hartverchromung für extreme Verschleißfestigkeit oder eine dekorative Oberfläche benötigen, die rauen Laborumgebungen standhält – unsere Expertise in Materialwissenschaft und Beschichtungstechnologien gewährleistet optimale Ergebnisse.

Wir bieten maßgeschneiderte Lösungen, die Ihre spezifischen Anwendungsanforderungen berücksichtigen, einschließlich der Einhaltung von Umweltvorschriften. Lassen Sie sich von unseren Spezialisten helfen, die richtige Beschichtung auszuwählen, um Ihre Investition zu schützen und die Leistung zu verbessern.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an die Beschichtung von Laborgeräten zu besprechen und herauszufinden, wie wir Ihren Laborgeräten dauerhafte Haltbarkeit verleihen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Platinblechelektrode für Labor- und Industrieanwendungen

- Vertikaler Labortiegelofen

- Sechskantiges Bornitrid HBN Thermoelementschutzrohr

Andere fragen auch

- Wofür stehen Prozessrobustheit oder Produktivität bei Abscheidesystemen? Optimieren Sie Ihren Fertigungsablauf

- Was ist die Energie von gesputterten Atomen? Meistern Sie den Schlüssel zu überlegener Dünnschichtqualität

- Was sind die Techniken der Gasphasenabscheidung? Ein Leitfaden zu PVD, CVD und Dünnschichtabscheidungsverfahren

- Wie unterstützt das Heizsystem eines CVD-Ofens die Katalysatorvorbehandlung? Optimierung der Graphensynthese auf Stahl

- Was sind die drei Hauptphasen des chemischen Gasphasenabscheidungsprozesses? Beherrschen Sie CVD für überlegene Dünnschichtqualität

- Was ist chemische Gasphasenabscheidung (Chemical Vapour Deposition) beim Kristallwachstum? Aufbau hochwertiger Materialien von Grund auf (Atom für Atom)

- Was ist die Funktion der Zugabe von Spuren von CO2 in MW-SWP CVD? Kontrolle des planaren Graphenwachstums und Unterdrückung von Nanowalls

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden