In einem Induktionsofen wird hochfrequenter Wechselstrom verwendet, da dies die effizienteste Methode ist, um intensive, steuerbare Wärme direkt im Metall selbst zu erzeugen. Dieser Prozess basiert auf zwei wichtigen physikalischen Prinzipien: der elektromagnetischen Induktion und dem Skineffekt, die zusammen eine schnelle, saubere und präzise Erwärmung ohne externe Flamme oder Heizelement erzeugen.

Der Hauptgrund für die Verwendung von Hochfrequenz besteht nicht nur darin, Wärme zu erzeugen, sondern genau zu steuern, wo und wie schnell diese Wärme erzeugt wird. Diese Präzision ist die Grundlage für alle Vorteile der Induktionstechnologie, von der Materialreinheit bis zur Energieeffizienz.

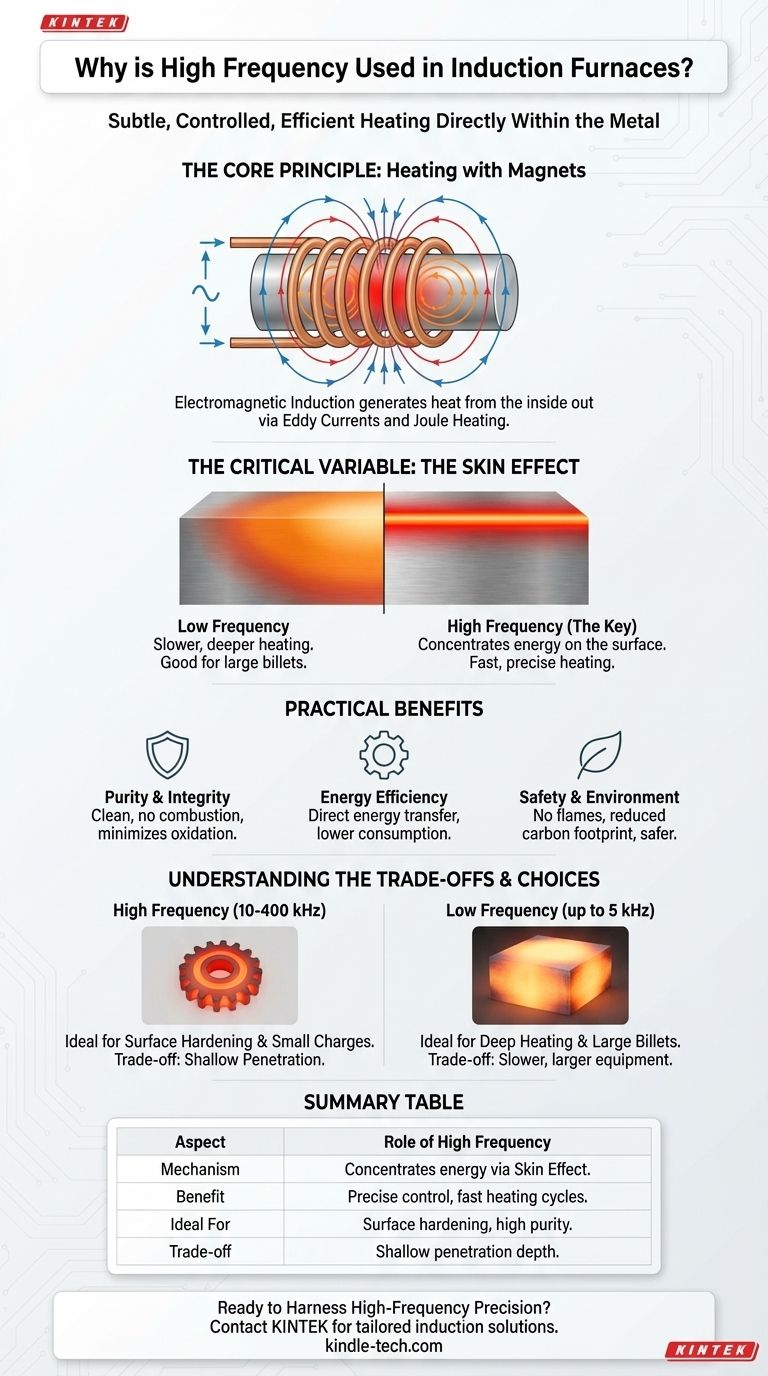

Das Kernprinzip: Metall mit Magneten erhitzen

Um die Rolle der Frequenz zu verstehen, müssen wir zunächst die Grundlagen der Induktion verstehen. Der Prozess ist eine clevere Anwendung der Physik, die Wärme von innen nach außen erzeugt.

Erzeugung eines Magnetfelds

Ein Induktionsofen verwendet eine Spule aus leitendem Draht, typischerweise Kupfer. Durch diese Spule wird ein starker Wechselstrom (AC) geleitet, der ein starkes, sich schnell änderndes Magnetfeld im Raum in der Mitte der Spule erzeugt.

Induktion von Wirbelströmen

Wird ein elektrisch leitendes Metallstück (die „Charge“) in dieses Magnetfeld gebracht, induziert das Feld kreisförmige elektrische Ströme innerhalb des Metalls. Diese werden als Wirbelströme bezeichnet.

Wärmeerzeugung durch Widerstand

Die induzierten Wirbelströme fließen gegen den natürlichen elektrischen Widerstand des Metalls. Diese Reibung erzeugt immense Wärme, ein Phänomen, das als Joulesche Erwärmung bekannt ist. Das Metall selbst wird zur Wärmequelle, weshalb der Prozess so effizient und sauber ist.

Warum die Frequenz die kritische Variable ist

Die Geschwindigkeit und der Ort der Erwärmung sind kein Zufall; sie sind ein direktes Ergebnis der Frequenz des der Spule zugeführten Wechselstroms.

Der Skineffekt: Konzentration der Wärme

Mit zunehmender Frequenz des Wechselstroms werden die induzierten Wirbelströme gezwungen, in einer immer dünneren Schicht auf der Oberfläche des Metalls zu fließen. Dieses Phänomen wird als Skineffekt bezeichnet.

Bei hohen Frequenzen wird fast die gesamte Heizenergie in dieser dünnen äußeren „Haut“ konzentriert. Dadurch kann die Oberfläche des Metalls sehr schnell extrem heiß werden.

Schnellere, effizientere Erwärmung

Durch die Konzentration der Energie auf der Oberfläche erreicht die Hochfrequenzinduktion eine unglaublich schnelle Aufheizgeschwindigkeit. Der Kern des Materials wird dann durch Wärmeleitung von der überhitzten Oberfläche erwärmt. Diese Geschwindigkeit ist ein wichtiger Faktor für die hohe Produktionseffizienz, die bei modernen Schmiede- und Schmelzprozessen zu beobachten ist.

Unübertroffene Prozesskontrolle

Die erzeugte Wärme ist direkt proportional zur Leistung der Hochfrequenzquelle. Dies ermöglicht eine außergewöhnlich hohe Temperaturregelgenauigkeit. Die Wärme kann sofort ein-, ausgeschaltet oder angepasst werden, wodurch Überhitzung und der Verlust wertvoller oder flüchtiger Legierungselemente verhindert werden.

Die praktischen Vorteile dieses Ansatzes

Die Physik der Hochfrequenzerwärmung führt direkt zu den erheblichen betrieblichen Vorteilen, die Induktionsöfen für viele Anwendungen zu einer überlegenen Wahl machen.

Reinheit und Materialintegrität

Da die Wärme intern erzeugt wird und keine Verbrennung stattfindet, ist der Prozess vollkommen sauber. Dies verhindert Verunreinigungen durch Brennstoff oder Elektroden, und die schnelle Aufheizzeit minimiert Oxidation und Entkohlung, wodurch Material gespart und seine beabsichtigten Eigenschaften erhalten bleiben.

Energieeffizienz

Im Gegensatz zu einem herkömmlichen Ofen, der eine große Kammer und die darin befindliche Luft erwärmen muss, führt ein Induktionsofen die Energie direkt dem Werkstück zu. Dies führt zu einem deutlich geringeren Energieverbrauch und einer viel saubereren Arbeitsumgebung mit minimaler Abwärme.

Sicherheit und Umweltauswirkungen

Induktionsöfen erzeugen keinen Rauch, keine Schadstoffe oder Verbrennungsprodukte, was zu einem sichereren Arbeitsplatz und einem reduzierten CO2-Fußabdruck beiträgt. Die Eliminierung offener Flammen und Lichtbögen verbessert die Betriebssicherheit drastisch.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Hochfrequenzinduktion keine Universallösung. Die Wahl der Frequenz beinhaltet kritische Kompromisse, die auf dem spezifischen Ziel basieren.

Eindringtiefe

Der primäre Kompromiss bei Hochfrequenz ist ihre geringe Erwärmungstiefe aufgrund des Skineffekts. Während sie sich hervorragend zum Oberflächenhärten oder Schmelzen kleinerer Teile eignet, ist sie ineffizient für die Erwärmung des Kerns sehr großer Metallbarren. Für diese Anwendungen ist eine niedrigere Frequenz erforderlich, um dem Magnetfeld ein tieferes Eindringen in das Material zu ermöglichen.

Komplexität der Ausrüstung

Hochfrequenz-Stromversorgungen sind hochentwickelte elektronische Geräte. Sie können komplexer und teurer in der Anschaffung und Wartung sein als die Stromversorgungssysteme für Niederfrequenz- oder herkömmliche Verbrennungsöfen.

Materialeignung

Induktionserwärmung ist nur bei elektrisch leitenden Materialien wirksam. Sie kann nicht zum direkten Erhitzen von Isolatoren wie Keramiken oder bestimmten Arten von Verbundwerkstoffen verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Frequenz wird ausschließlich durch die Anwendung und das zu verarbeitende Material bestimmt.

- Wenn Ihr Hauptaugenmerk auf schnellem Oberflächenhärten oder dem Schmelzen kleiner Chargen liegt: Eine hohe Frequenz (10 kHz bis 400 kHz) ist ideal, da sie die Energie für maximale Geschwindigkeit auf der Oberfläche konzentriert.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Metallmengen oder dem Tiefenerhitzen großer Barren zum Schmieden liegt: Eine niedrigere Frequenz (Netzfrequenz bis 5 kHz) ist erforderlich, um sicherzustellen, dass die magnetische Energie tief in den Kern des Materials eindringt.

- Wenn Ihr Hauptaugenmerk auf absoluter Materialreinheit und präziser Temperaturregelung liegt: Die Induktionsmethode selbst ist der entscheidende Vorteil, wobei die spezifische Frequenz basierend auf der Größe und Form Ihres Materials ausgewählt wird.

Letztendlich ermöglicht die Steuerung der Frequenz eine direkte Kontrolle über die Wärme und verwandelt ein grundlegendes physikalisches Prinzip in ein präzises und leistungsstarkes Industriewerkzeug.

Zusammenfassungstabelle:

| Aspekt | Rolle der Hochfrequenz |

|---|---|

| Heizmechanismus | Konzentriert Energie über den Skineffekt für schnelle Oberflächenerwärmung. |

| Hauptvorteil | Ermöglicht präzise Temperaturregelung und schnelle Heizzyklen. |

| Ideal für | Oberflächenhärten, Schmelzen kleiner Chargen und Anwendungen, die hohe Reinheit erfordern. |

| Kompromiss | Geringe Eindringtiefe; nicht ideal für die durchgehende Erwärmung großer Barren. |

Bereit, die Präzision der Hochfrequenz-Induktionserwärmung für Ihr Labor oder Ihre Produktionslinie zu nutzen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Induktionsöfen, die auf Ihre spezifischen Material- und Prozessanforderungen zugeschnitten sind. Ob Sie schnelles Oberflächenhärten, sauberes Schmelzen oder präzise thermische Verarbeitung benötigen, unsere Lösungen bieten unübertroffene Effizienz, Reinheit und Kontrolle.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsheiztechnologie Ihre Abläufe optimieren und Ihre Energiekosten senken kann!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1800℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen