In fast allen Fällen hält eine hydraulische Presse den Druck nicht, weil die Hydraulikflüssigkeit ihren vorgesehenen Weg verlässt. Dieser Verlust kann entweder auf ein offensichtliches externes Leck aufgrund einer defekten Dichtung oder Armatur oder auf ein subtileres internes Leck innerhalb einer Komponente wie einem Ventil oder dem Hauptzylinder zurückzuführen sein.

Eine hydraulische Presse ist ein geschlossenes Kreislaufsystem; Druck ist einfach Kraft, die auf eine Fläche ausgeübt wird. Wenn dieser Druck nicht aufrechterhalten werden kann, bedeutet dies, dass die Flüssigkeit, die die Kraft überträgt, leckt, entweder extern, wo Sie es sehen können, oder intern, wo Sie es nicht sehen können. Ihre Aufgabe ist es, den Weg der Flüssigkeit systematisch zu verfolgen, um dieses Leck zu finden.

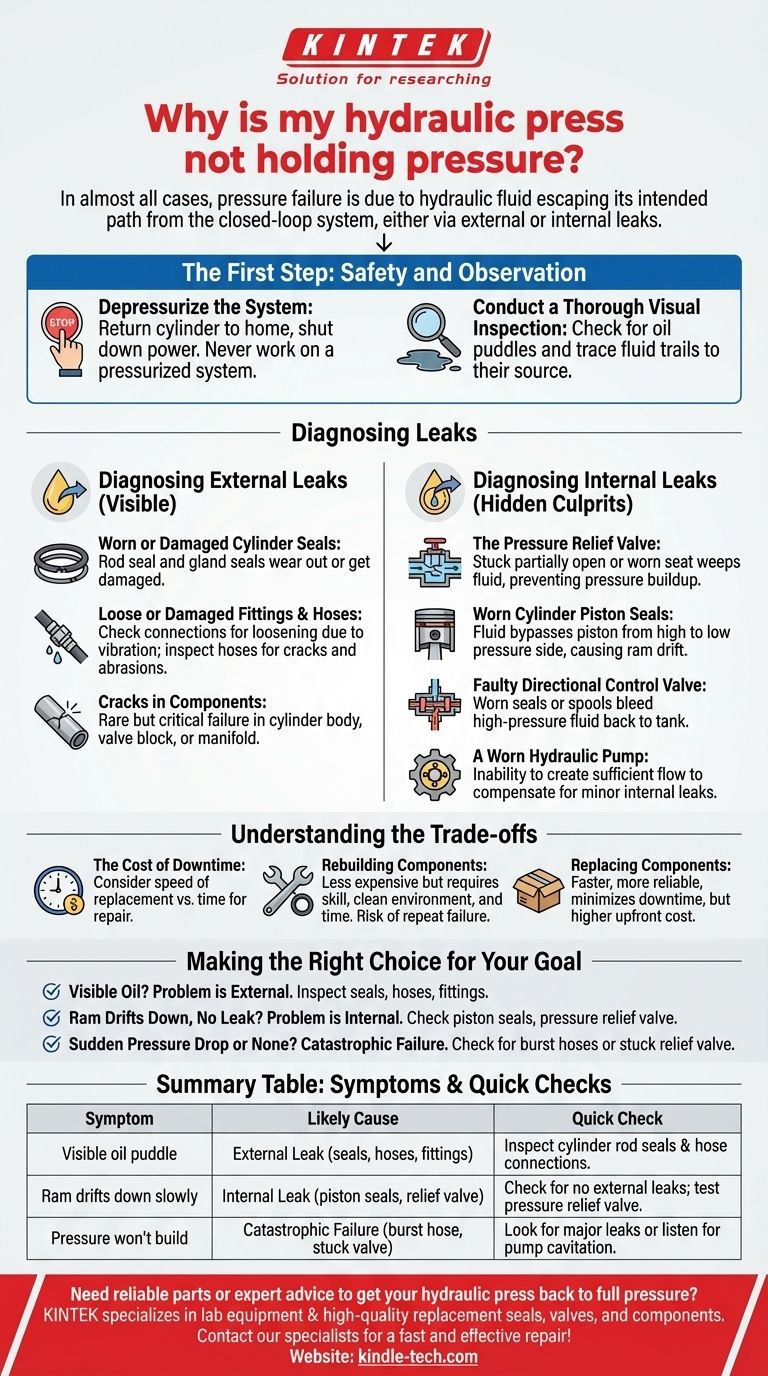

Der erste Schritt: Sicherheit und Beobachtung

Bevor Sie mit der Diagnose beginnen, müssen Sie sicherstellen, dass die Situation sicher ist. Hydrauliksysteme speichern immense Energie, und eine plötzliche Freisetzung kann extrem gefährlich sein.

Druckentlastung des Systems

Beginnen Sie immer damit, das System gemäß den Anweisungen des Herstellers vollständig drucklos zu machen. Dies beinhaltet in der Regel das Zurückfahren des Zylinders in seine Grundstellung und das Abschalten des Aggregats. Arbeiten Sie niemals an einem unter Druck stehenden System.

Führen Sie eine gründliche Sichtprüfung durch

Schalten Sie das System aus und inspizieren Sie die gesamte Presse sorgfältig. Achten Sie auf Pfützen von Hydrauliköl auf der Maschine oder dem Boden. Verfolgen Sie die Flüssigkeitsspuren bis zu ihrer Quelle zurück. Das offensichtlichste Problem ist oft das richtige.

Diagnose externer Lecks

Externe Lecks sind die häufigste und am einfachsten zu diagnostizierende Art von Druckverlust. Der Beweis ist die austretende Flüssigkeit selbst.

Abgenutzte oder beschädigte Zylinderdichtungen

Die Dichtungen um die Zylinderstange (Stangendichtung) und innerhalb des Zylinderkopfes (Kopfdichtungen) sind Hauptverdächtige. Mit der Zeit verschleißen diese Dichtungen, härten aus oder werden durch Verunreinigungen beschädigt, wodurch Flüssigkeit austreten kann.

Lose oder beschädigte Armaturen und Schläuche

Vibrationen und Druckzyklen können dazu führen, dass sich hydraulische Armaturen mit der Zeit lockern. Überprüfen Sie jeden Verbindungspunkt. Schläuche können sich ebenfalls zersetzen und Risse oder Abschürfungen entwickeln, die zu Lecks führen, insbesondere dort, wo sie sich biegen oder am Maschinenrahmen reiben.

Risse in Komponenten

Obwohl seltener, verursacht ein Riss im Zylinderkörper, einem Ventilblock oder einem Verteiler ein erhebliches Leck und einen großen Druckverlust. Dies stellt einen kritischen Komponentenausfall dar.

Diagnose interner Lecks (Die versteckten Übeltäter)

Wenn Sie keine äußeren Anzeichen eines Lecks sehen, aber der Pressenstößel unter Last langsam absinkt oder Druck verliert, liegt das Leck intern vor. Flüssigkeit umgeht ihren korrekten Weg innerhalb einer Komponente.

Das Druckbegrenzungsventil

Das Druckbegrenzungsventil ist eine Sicherheitsvorrichtung, die das System vor Überdruck schützen soll, indem sie überschüssigen Durchfluss zurück in den Tank leitet. Wenn dieses Ventil teilweise offen klemmt oder sein Sitz verschlissen ist, "tröpfelt" es ständig Flüssigkeit ab und verhindert, dass das System seinen eingestellten Druck erreicht oder hält.

Verschlissene Zylinderkolbendichtungen

Die Kolbendichtung ermöglicht den Aufbau von Druck auf einer Seite des Zylinderkolbens. Wenn diese Dichtung verschlissen ist, leckt Flüssigkeit von der Hochdruckseite zur Niederdruckseite im Zylinder. Dies führt dazu, dass der Stößel unter Last absinkt, ohne dass äußere Anzeichen eines Lecks sichtbar sind.

Defektes Wegeventil

Das Wegeventil leitet die Flüssigkeit zum Ausfahren oder Einfahren des Zylinders. Wenn die internen Dichtungen oder Schieber in diesem Ventil verschlissen sind, können sie dazu führen, dass Hochdruckflüssigkeit direkt zurück in den Tank oder zur gegenüberliegenden Seite des Kreislaufs leckt und so den Systemdruck abfällt.

Eine verschlissene Hydraulikpumpe

Eine verschlissene Pumpe kann keinen ausreichenden Durchfluss erzeugen, um selbst geringfügige interne Lecks auszugleichen. Obwohl die Pumpe den Druck nicht "hält" (das ist die Aufgabe der Ventile und Dichtungen), kann sich ihre Unfähigkeit, den erforderlichen Durchfluss zu liefern, darin äußern, dass das System den Druck nicht aufbauen oder halten kann.

Verständnis der Kompromisse

Sobald Sie die fehlerhafte Komponente identifiziert haben, müssen Sie entscheiden, ob Sie sie reparieren oder ersetzen sollen. Diese Entscheidung betrifft nicht nur die Kosten.

Die Kosten für Ausfallzeiten

Die wichtigste Überlegung sind oft die Kosten für die Außerbetriebnahme der Maschine. Ein schneller Austausch bringt Sie schneller wieder zum Laufen, während eine Reparatur länger dauern kann.

Überholung von Komponenten

Die Überholung eines Zylinders oder Ventils mit einem Dichtungssatz ist in Bezug auf die Teile oft kostengünstiger. Es erfordert jedoch eine saubere Umgebung, Fachwissen und Zeit. Eine fehlerhafte Überholung führt schnell zu einem erneuten Ausfall.

Austausch von Komponenten

Der vollständige Austausch einer Komponente durch eine neue oder generalüberholte ist schneller und im Allgemeinen zuverlässiger. Es kostet anfangs mehr, minimiert aber Ausfallzeiten und das Risiko eines wiederholten Ausfalls aufgrund von Montagefehlern.

Die richtige Wahl für Ihr Ziel treffen

Ihr Diagnoseweg sollte sich nach den beobachteten Symptomen richten.

- Wenn Ihr Hauptsymptom sichtbares Öl ist: Ihr Problem ist ein externes Leck. Beginnen Sie mit der Inspektion aller Dichtungen, Schläuche und Armaturen auf die Quelle.

- Wenn der Pressenstößel ohne sichtbares Leck absinkt: Ihr Problem ist ein internes Leck. Verdächtigen Sie zuerst die Kolbendichtungen des Zylinders oder ein undichtes Druckbegrenzungsventil.

- Wenn der Druck plötzlich abfällt oder überhaupt nicht aufgebaut wird: Überprüfen Sie auf einen katastrophalen Ausfall wie einen geplatzten Schlauch oder ein Druckbegrenzungsventil, das weit offen klemmt.

Ein systematischer Ansatz zur Fehlerbehebung ist der Schlüssel zu einer schnellen, sicheren und effektiven Reparatur.

Zusammenfassungstabelle:

| Symptom | Wahrscheinliche Ursache | Schnelle Überprüfung |

|---|---|---|

| Sichtbare Ölpfütze | Externes Leck (Dichtungen, Schläuche, Armaturen) | Zylinderstangendichtungen und Schlauchverbindungen prüfen. |

| Stößel sinkt langsam ab | Internes Leck (Kolbendichtungen, Überdruckventil) | Prüfen, ob keine externen Lecks vorhanden sind; Druckbegrenzungsventil testen. |

| Druck baut sich nicht auf | Katastrophaler Ausfall (geplatzter Schlauch, klemmendes Ventil) | Nach größeren Lecks suchen oder auf Pumpenkavitation achten. |

Benötigen Sie zuverlässige Teile oder fachkundige Beratung, um Ihre hydraulische Presse wieder auf vollen Druck zu bringen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit hochwertigen Ersatzdichtungen, Ventilen und Komponenten. Unser Team kann Ihnen helfen, das Problem genau zu diagnostizieren und die richtige Lösung zu finden, um Ihre Ausfallzeiten zu minimieren. Kontaktieren Sie noch heute unsere Hydraulikspezialisten für eine schnelle und effektive Reparatur!

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Was ist der Vorteil von KBr? Unübertroffene IR-Transparenz für präzise Spektroskopie

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festelektrolyt-Pellets? Gewährleistung der Datengenauigkeit

- Wie verbessert eine Laborhydraulikpresse die XRF-Genauigkeit für Katalysatorproben? Erhöhung der Präzision & Signalstabilität

- Wie heiß wird eine hydraulische Presse? Die kritische Hitze in Ihrem Hydrauliksystem verstehen

- Was ist die Verwendung von KBr? Meistern Sie die Probenvorbereitung für eine genaue IR-Spektroskopie