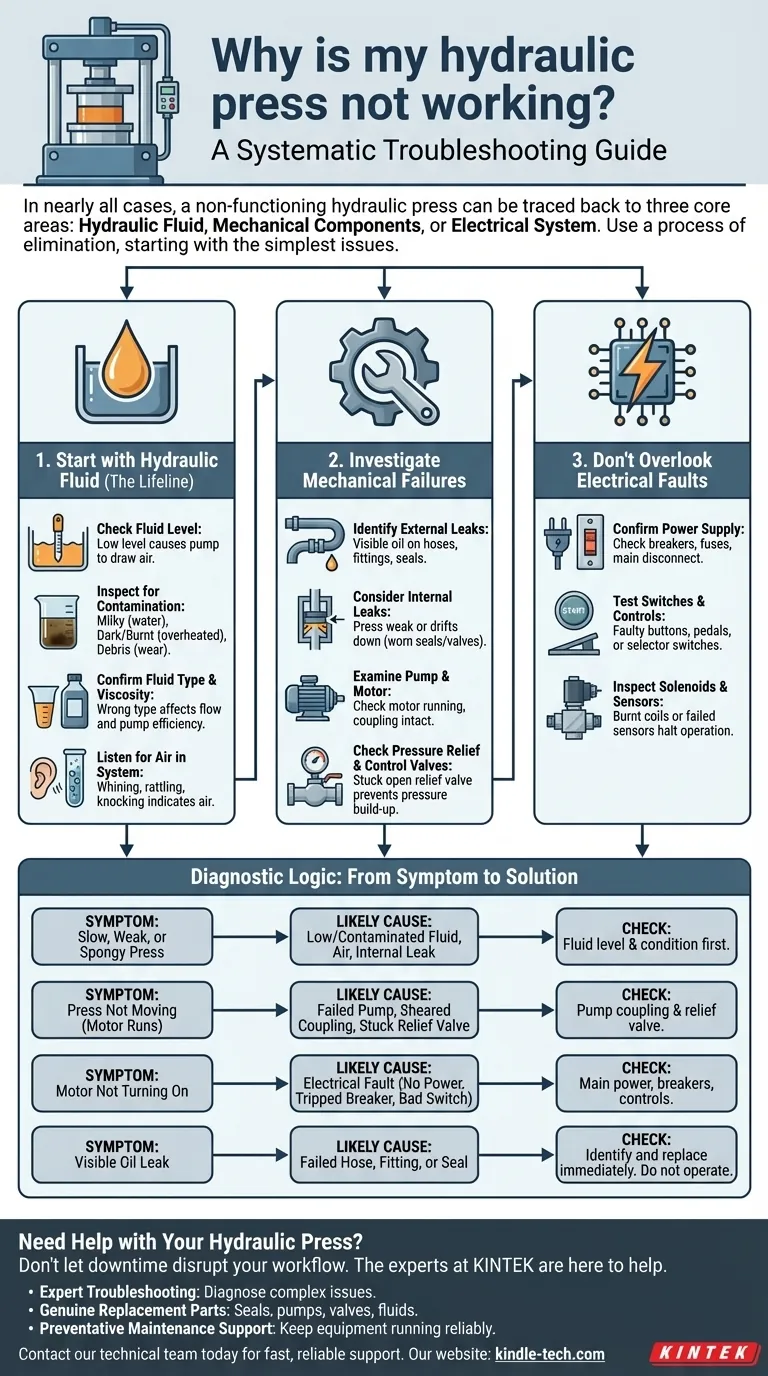

In nahezu allen Fällen lässt sich eine nicht funktionierende Hydraulikpresse auf einen von drei Kernbereichen zurückführen: die Hydraulikflüssigkeit selbst, einen mechanischen Bauteilfehler oder einen Fehler im elektrischen System. Während Probleme wie Flüssigkeitslecks häufige Ursachen sind, ist ein systematisches Ausschlussverfahren der effektivste Weg, die genaue Ursache des Fehlers zu ermitteln und den Betrieb wiederherzustellen.

Wenn eine Hydraulikpresse ausfällt, ist das Problem selten ein vollständiges Rätsel. Durch die methodische Überprüfung der Flüssigkeit, der mechanischen Komponenten und der elektrischen Eingänge des Systems – beginnend mit den einfachsten und häufigsten Problemen – können Sie die Grundursache effizient diagnostizieren.

Ein systematischer Ansatz zur Diagnose

Eine Hydraulikpresse ist eine leistungsstarke, aber unkomplizierte Maschine. Ihre Fehlerquellen sind gut bekannt. Widerstehen Sie dem Drang, größere Komponenten zu zerlegen, und beginnen Sie stattdessen mit einfachen, externen Beobachtungen.

Beginnen Sie mit der Hydraulikflüssigkeit: Das Lebenselixier des Systems

Die Flüssigkeit ist der wichtigste und oft am meisten vernachlässigte Teil des Systems. Probleme hier sind die Hauptursache für schlechte Leistung und völligen Ausfall.

Überprüfen Sie den Flüssigkeitsstand

Die häufigste Ursache dafür, dass eine Presse nicht funktioniert, ist ein niedriger Hydraulikflüssigkeitsstand im Reservoir. Ein niedriger Stand kann dazu führen, dass die Pumpe Luft anstelle von Öl ansaugt, wodurch sie keinen Druck aufbauen kann.

Auf Verunreinigungen prüfen

Betrachten Sie den Zustand der Flüssigkeit. Wenn sie milchig erscheint, ist sie wahrscheinlich mit Wasser verunreinigt. Wenn sie dunkel ist und verbrannt riecht, ist sie überhitzt und zersetzt. Ablagerungen oder Partikel weisen auf Verschleiß interner Komponenten oder einen defekten Filter hin. Verunreinigte Flüssigkeit kann Ventile verstopfen und Pumpen beschädigen.

Flüssigkeitstyp und Viskosität bestätigen

Die Verwendung des falschen Hydraulikflüssigkeitstyps kann die Leistung drastisch beeinträchtigen. Zu dicke Flüssigkeit (hohe Viskosität) fließt möglicherweise nicht richtig, insbesondere bei Kälte, während zu dünne Flüssigkeit (niedrige Viskosität) die Pumpeneffizienz verringern und den Verschleiß erhöhen kann.

Auf Luft im System achten

Wenn die Pumpe ein lautes Jaulen, Rasseln oder Klopfen von sich gibt, befindet sich wahrscheinlich Luft im System. Dies kann durch einen niedrigen Flüssigkeitsstand oder ein Leck auf der Saugseite der Pumpe verursacht werden. Luft in der Flüssigkeit (Belüftung oder Kavitation) verhindert, dass das System einen festen, gleichmäßigen Druck aufbaut.

Untersuchung mechanischer Fehler

Wenn die Flüssigkeit in gutem Zustand zu sein scheint, besteht der nächste Schritt darin, die physischen Komponenten der Presse auf Beschädigungen oder Verschleiß zu überprüfen.

Externe Lecks identifizieren

Ein sichtbarer Ölfleck auf dem Boden ist ein offensichtliches Anzeichen für Probleme. Überprüfen Sie sorgfältig alle Schläuche, Armaturen und Dichtungen um den Zylinder und die Pumpe. Ein erhebliches Leck verhindert, dass das System den erforderlichen Betriebsdruck erreicht.

Interne Lecks berücksichtigen

Eine Presse kann schwach sein oder unter Last absinken, selbst wenn keine sichtbaren Lecks vorhanden sind. Dies deutet oft auf ein internes Leck hin, das typischerweise durch verschlissene Dichtungen im Hauptzylinder oder ein fehlerhaftes Steuerventil verursacht wird, das Flüssigkeit am vorgesehenen Weg vorbeileiten lässt.

Pumpe und Motor untersuchen

Stellen Sie sicher, dass der Elektromotor läuft und dass die Kupplung zwischen Motor und Hydraulikpumpe intakt ist. Eine abgeschorene Kupplung oder eine defekte Pumpe führt zu einem vollständigen Funktionsverlust, selbst wenn der Motor brummt.

Druckbegrenzungs- und Steuerventile überprüfen

Das Druckbegrenzungsventil ist eine Sicherheitseinrichtung, die manchmal offen stecken bleiben kann, wodurch ständig Flüssigkeit in den Tank zurückgeleitet wird und kein Druck aufgebaut werden kann. Ebenso könnte ein Wegeventil stecken bleiben oder nicht schalten, wodurch verhindert wird, dass Flüssigkeit den Zylinder erreicht.

Elektrische Fehler nicht übersehen

Bevor Sie einen größeren mechanischen Fehler annehmen, überprüfen Sie immer das elektrische System, das die Hydraulik steuert.

Stromversorgung bestätigen

Dies ist die einfachste Überprüfung. Stellen Sie sicher, dass die Maschine Strom hat, überprüfen Sie auf ausgelöste Schutzschalter oder durchgebrannte Sicherungen und vergewissern Sie sich, dass der Haupttrennschalter eingeschaltet ist.

Schalter und Bedienelemente testen

Bedienelemente wie Drucktasten, Fußpedale und Wahlschalter können mit der Zeit verschleißen. Ein fehlerhafter „Start“-Knopf oder ein gebrochener Draht kann dazu führen, dass die Maschine völlig tot erscheint.

Magnetventile und Sensoren überprüfen

Moderne Pressen verwenden elektrische Magnetventile, um die Hydraulikventile zu betätigen. Wenn eine Magnetspule durchbrennt oder ihre Verbindung locker ist, funktioniert das von ihr gesteuerte Ventil nicht. Ebenso können defekte Druckschalter oder Positionssensoren den Betrieb der Maschine zum Stillstand bringen.

Die wichtigsten Kompromisse verstehen

Die inhärenten Eigenschaften von Hydrauliksystemen stehen in direktem Zusammenhang mit ihren häufigen Ausfallarten. Das Verständnis dieser hilft bei der vorbeugenden Wartung.

Die hohen Kosten vernachlässigter Wartung

Hydrauliksysteme erfordern eine konsequente Wartung. Da sie auf saubere Flüssigkeit und dichte Dichtungen angewiesen sind, führt die Vernachlässigung von Filterwechseln und Flüssigkeitsanalysen unweigerlich zu Komponentenverschleiß, Lecks und schließlich zum Ausfall. Dieser Wartungsbedarf ist ein primärer „Nachteil“, der zur Realität wird, wenn er ignoriert wird.

Die Unvermeidbarkeit von Flüssigkeitslecks

Das Potenzial für Flüssigkeitslecks ist eine akzeptierte Realität der Hochdruckhydraulik. Dichtungen, O-Ringe und Schläuche sind Verschleißteile, die mit der Zeit verschleißen. Eine proaktive Inspektion auf kleine Undichtigkeiten ist entscheidend, um die großflächigen Lecks zu verhindern, die eine Presse stilllegen.

Druckregulierung als diagnostischer Hinweis

Jede Hydraulikpresse wird durch ein Überdruckventil druckreguliert. Während dies die maximale Kraft der Maschine begrenzt, weist ein Scheitern, *überhaupt* Druck aufzubauen, oft direkt darauf hin, dass dieses Ventil offen steckt oder falsch eingestellt ist. Es wird zu einem wichtigen diagnostischen Prüfpunkt.

Die richtige Diagnose stellen

Verwenden Sie diese Logik, um das Problem anhand der Symptome Ihrer Presse einzugrenzen.

- Wenn Ihr Hauptsymptom eine langsame, schwache oder schwammige Presse ist: Ihr erster Verdacht gilt der Flüssigkeit. Überprüfen Sie den Flüssigkeitsstand, suchen Sie nach Anzeichen von Luft (Schäumen, laute Pumpe) und überprüfen Sie auf interne Lecks.

- Wenn Ihr Hauptsymptom ist, dass sich die Presse überhaupt nicht bewegt (aber der Motor läuft): Ihr Fokus sollte auf der Pumpe, der Kupplung zwischen Motor und Pumpe oder einem primären Überdruckventil liegen, das weit offen steckt.

- Wenn Ihr Hauptsymptom ist, dass der Motor überhaupt nicht anspringt: Sie haben ein elektrisches Problem. Beginnen Sie mit der Hauptstromversorgung, den Sicherungen und den Bedienelementen, bevor Sie die interne Verkabelung oder Komponenten überprüfen.

- Wenn Ihr Hauptsymptom ein sichtbares Ölleck ist: Betreiben Sie die Presse nicht. Ihre unmittelbare Priorität ist es, die Quelle des Lecks zu identifizieren und den defekten Schlauch, die Armatur oder die Dichtung zu ersetzen.

Indem Sie das Problem methodisch angehen, können Sie mit Zuversicht und Präzision vom Symptom zur Lösung gelangen.

Zusammenfassungstabelle:

| Symptom | Wahrscheinliche Ursache | Als Erstes zu prüfen |

|---|---|---|

| Langsame, schwache oder schwammige Presse | Niedriger/verunreinigter Flüssigkeitsstand, Luft im System, internes Leck | Hydraulikflüssigkeitsstand und -zustand |

| Presse bewegt sich nicht (Motor läuft) | Defekte Pumpe, abgeschorene Kupplung, klemmendes Überdruckventil | Pumpenkupplung und Überdruckventil |

| Motor springt nicht an | Elektrischer Fehler (kein Strom, ausgelöster Schutzschalter, defekter Schalter) | Hauptstromversorgung, Schutzschalter und Bedienelemente |

| Sichtbares Ölleck | Defekter Schlauch, Armatur oder Dichtung | Leckende Komponente sofort identifizieren und ersetzen |

Benötigen Sie Hilfe mit Ihrer Hydraulikpresse?

Lassen Sie nicht zu, dass Geräteausfälle Ihren Arbeitsablauf stören. Die Experten von KINTEK helfen Ihnen, schnell wieder die volle Produktion aufzunehmen.

Wir bieten:

- Experten-Fehlerbehebung: Unser Team kann Ihnen bei der Diagnose komplexer Hydraulikprobleme helfen.

- Original-Ersatzteile: Wir liefern hochwertige Dichtungen, Pumpen, Ventile und Flüssigkeiten, um eine dauerhafte Reparatur zu gewährleisten.

- Unterstützung bei der vorbeugenden Wartung: Halten Sie Ihre Laborgeräte mit unseren Wartungslösungen und Verbrauchsmaterialien zuverlässig am Laufen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt alle Ihre Laboranforderungen.

Kontaktieren Sie noch heute unser technisches Team für schnelle, zuverlässige Unterstützung und halten Sie Ihr Labor auf Höchstleistung.

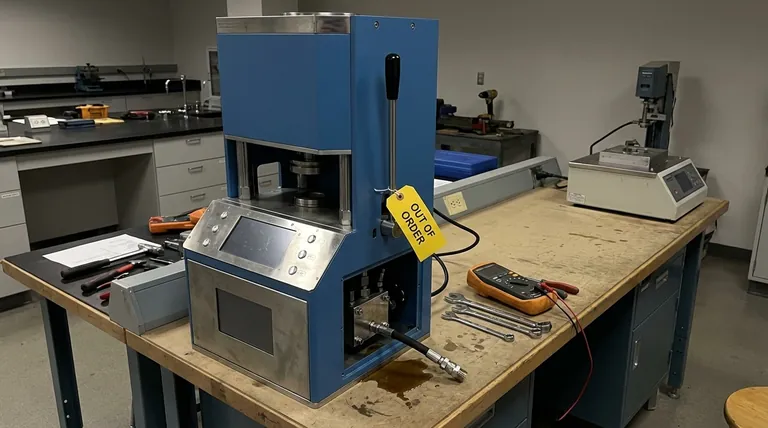

Visuelle Anleitung

Ähnliche Produkte

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

Andere fragen auch

- Wie viel Kraft kann eine hydraulische Presse ausüben? Verständnis ihrer immensen Leistung und ihrer Konstruktionsgrenzen.

- Wie beeinflusst eine Vakuumofenumgebung gesintertes Rutheniumpulver? Erreichen hoher Reinheit und theoretischer Dichte

- Welche technischen Bedingungen bietet eine beheizte hydraulische Presse für PEO-Batterien? Optimierung von Festkörperschnittstellen

- Wie erleichtert eine beheizte Laborhydraulikpresse die Verdichtung bei CSP? Optimierung des Sinterns von Mg-dotiertem NASICON

- Was ist eine heiße hydraulische Presse? Wärme und Druck für die fortschrittliche Fertigung nutzen