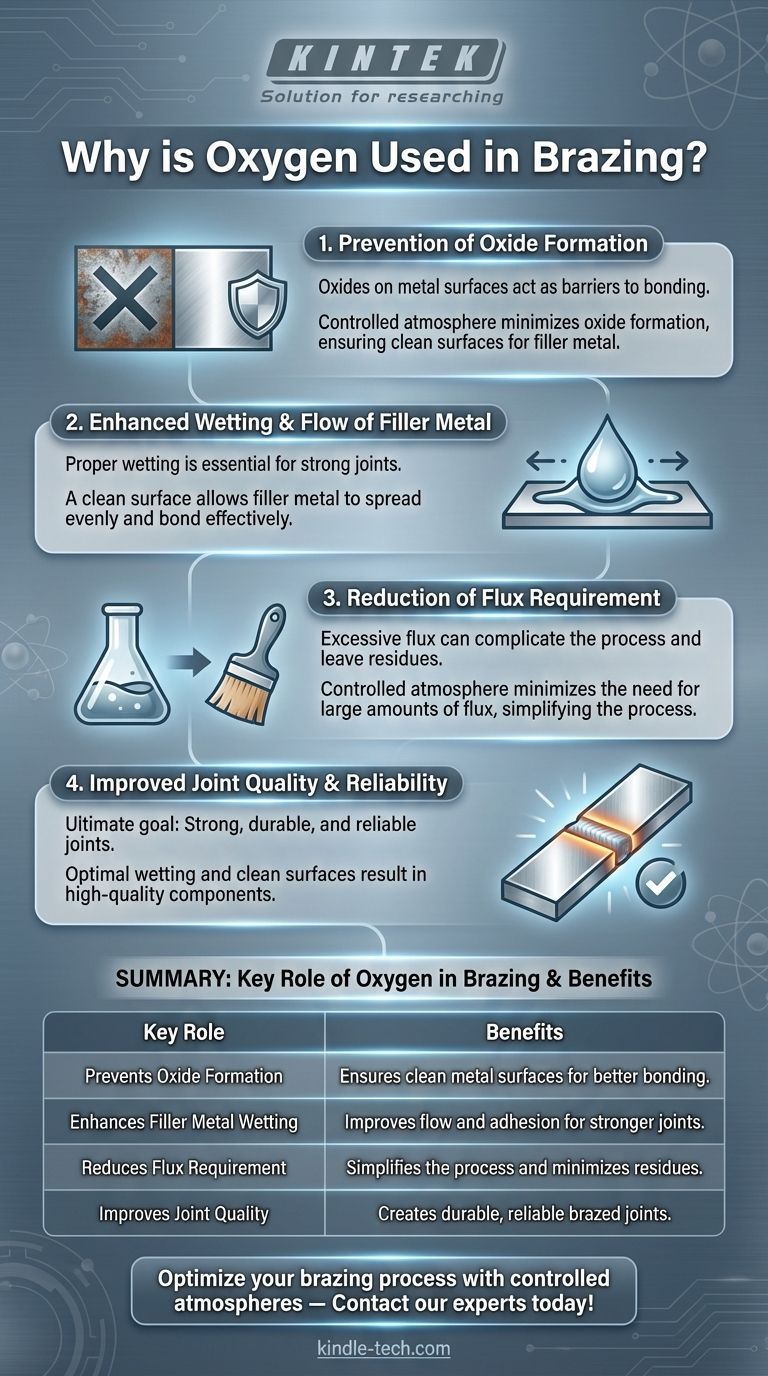

Sauerstoff wird beim Hartlöten hauptsächlich zur Steuerung der Atmosphäre im Hartlöt-Ofen verwendet, um sicherzustellen, dass sich auf den Metalloberflächen keine Oxide bilden. Dies ist entscheidend, da Oxide verhindern können, dass das Lötmetall die Grundmetalle richtig benetzt und verbindet, was zu schwachen oder fehlerhaften Verbindungen führt. Durch sorgfältige Steuerung der Sauerstoffkonzentration, entweder durch Reduzierung oder in Kombination mit anderen Gasen, kann beim Hartlötprozess eine saubere, oxidfreie Oberfläche erzielt werden. Dies verbessert den Fluss und die Haftung des Lötmetalls, was zu stärkeren, zuverlässigeren Verbindungen führt. Darüber hinaus reduziert eine kontrollierte Atmosphäre den Bedarf an übermäßigem Flussmittel, vereinfacht den Prozess und verbessert die Qualität der gelöteten Bauteile.

Wichtige Punkte erklärt:

-

Verhinderung der Oxidbildung:

- Warum es wichtig ist: Oxide auf Metalloberflächen können als Barrieren wirken und verhindern, dass das Lötmetall die Grundmetalle richtig benetzt und verbindet.

- Wie Sauerstoff hilft: Durch die Kontrolle der Atmosphäre im Hartlöt-Ofen kann der Sauerstoffgehalt so eingestellt werden, dass die Oxidbildung minimiert wird. Dies stellt sicher, dass die Metalloberflächen sauber bleiben und für das Lötmetall empfänglich sind.

-

Verbesserte Benetzung und Fluss des Lötmetalls:

- Warum es wichtig ist: Die richtige Benetzung und der Fluss des Lötmetalls sind für die Bildung starker, dauerhafter Verbindungen unerlässlich.

- Wie Sauerstoff hilft: Eine kontrollierte Atmosphäre, die Sauerstoff in bestimmten Konzentrationen enthalten kann, hilft, eine saubere Oberfläche zu erhalten, wodurch sich das Lötmetall gleichmäßig verteilen und effektiv mit den Grundmetallen verbinden kann.

-

Reduzierung des Flussmittelbedarfs:

- Warum es wichtig ist: Flussmittel werden verwendet, um Oxide und andere Verunreinigungen zu entfernen, aber übermäßiger Gebrauch kann den Lötprozess verkomplizieren und Rückstände hinterlassen, die die Integrität der Verbindung beeinträchtigen können.

- Wie Sauerstoff hilft: Durch die Minimierung der Oxidbildung reduziert eine kontrollierte Atmosphäre den Bedarf an großen Mengen an Flussmittel, was den Prozess vereinfacht und die Qualität der gelöteten Verbindungen verbessert.

-

Verbesserte Verbindungsqualität und Zuverlässigkeit:

- Warum es wichtig ist: Das ultimative Ziel des Hartlötens ist es, Verbindungen herzustellen, die unter den vorgesehenen Betriebsbedingungen stark, dauerhaft und zuverlässig sind.

- Wie Sauerstoff hilft: Durch die Gewährleistung einer sauberen, oxidfreien Oberfläche und optimaler Benetzungsbedingungen trägt Sauerstoff in der Lötatmosphäre zur Bildung hochwertiger Verbindungen bei, die die erforderlichen Leistungsstandards erfüllen.

Zusammenfassend lässt sich sagen, dass Sauerstoff eine entscheidende Rolle beim Hartlöten spielt, indem er zur Kontrolle der Ofenatmosphäre beiträgt, die Oxidbildung verhindert, die Benetzung und den Fluss des Lötmetalls verbessert und den Bedarf an Flussmittel reduziert. Diese Faktoren tragen gemeinsam zur Herstellung starker, zuverlässiger Hartlötverbindungen bei.

Zusammenfassungstabelle:

| Schlüsselrolle von Sauerstoff beim Hartlöten | Vorteile |

|---|---|

| Verhindert Oxidbildung | Gewährleistet saubere Metalloberflächen für bessere Verbindung. |

| Verbessert die Lötmetallbenetzung | Verbessert Fluss und Haftung für stärkere Verbindungen. |

| Reduziert den Flussmittelbedarf | Vereinfacht den Prozess und minimiert Rückstände. |

| Verbessert die Verbindungsqualität | Erzeugt dauerhafte, zuverlässige Hartlötverbindungen. |

Optimieren Sie Ihren Lötprozess mit kontrollierten Atmosphären – kontaktieren Sie noch heute unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Was sind die Inertgase in einem Wärmebehandlungsofen? Wählen Sie den richtigen Schutz für Ihr Metall

- Was ist eine Stickstoffatmosphäre beim Glühen? Erzielung einer oxidfreien Wärmebehandlung

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Warum wird Stickstoff in Glühöfen verwendet? Um Oxidation und Entkohlung für eine überlegene Metallqualität zu verhindern

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess