Im Kern beruht die Hitzebeständigkeit von Porzellan auf seiner dichten, glasierten Struktur und der immensen Festigkeit seiner Atombindungen, die bei Temperaturen geschmiedet werden, die weit über denen jeder Küche oder gewöhnlichen Anwendung liegen. Dieser Hochtemperatur-Herstellungsprozess fixiert seine Bestandteile in einer unglaublich stabilen, porenfreien Form, die thermische Energie von Natur aus nur langsam aufnimmt und weiterleitet.

Porzellan ist nicht „hitzefest“, sondern aufgrund seiner Herstellung bei extremen Temperaturen hochgradig hitzebeständig. Seine wahre Grenze ist nicht die maximale Hitze, die es aushält, sondern seine Anfälligkeit für thermische Schocks – schnelle Temperaturänderungen, die zu Rissen führen können.

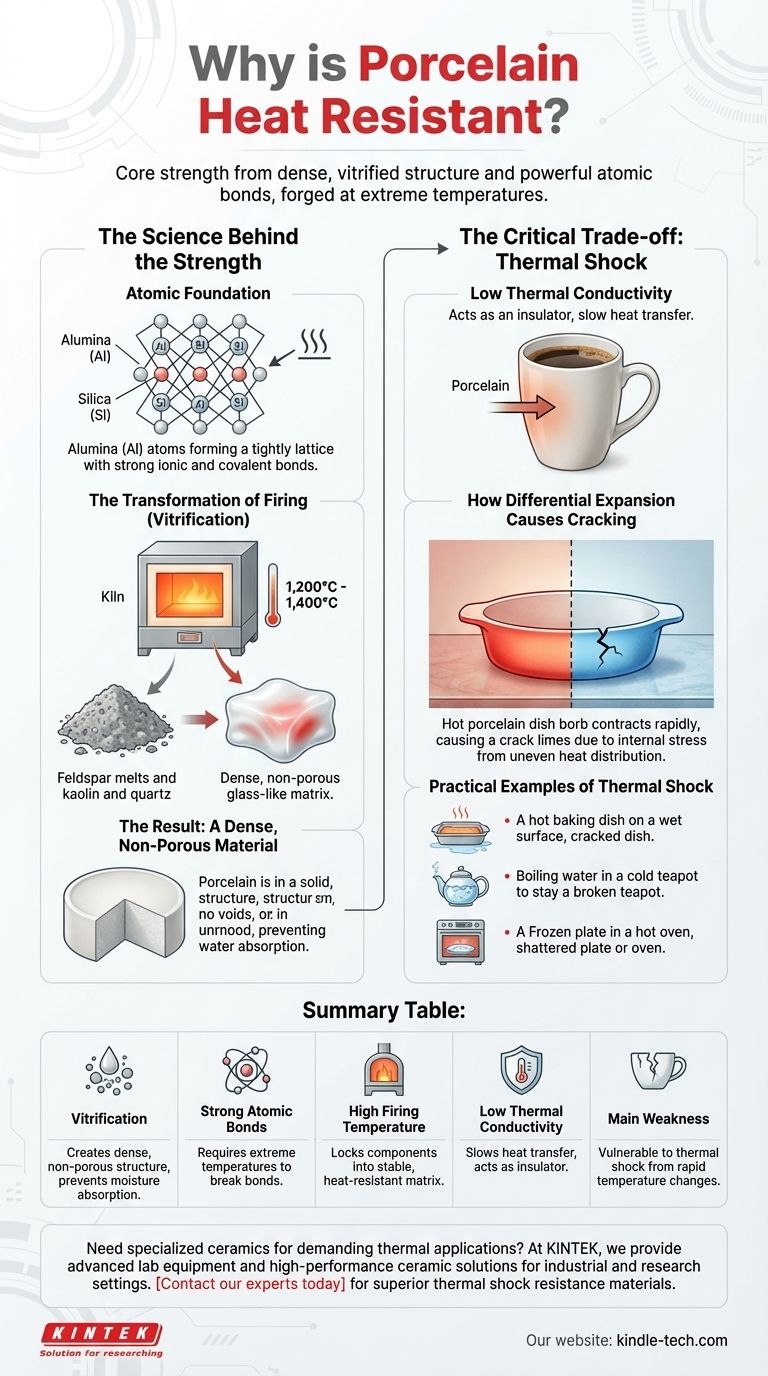

Die Wissenschaft hinter der Festigkeit

Die Fähigkeit von Porzellan, Hitze zu widerstehen, ist keine Einzeleigenschaft, sondern das Ergebnis seiner grundlegenden Materialzusammensetzung und des transformativen Prozesses, dem es unterzogen wird.

Die atomare Grundlage

Die Rohstoffe in Porzellan, hauptsächlich Kaolinton und Mineralien wie Quarz und Feldspat, bestehen aus Aluminiumoxid und Siliziumdioxid. Diese Atome sind durch starke ionische und kovalente Bindungen miteinander verbunden.

Stellen Sie sich diese Bindungen als ein eng gewebtes, starres Gitter vor. Hitze ist im Grunde die Schwingung der Atome. Um dieses Material aufzubrechen, muss genügend Energie zugeführt werden, um diese unglaublich starken Bindungen zu überwinden, was extrem hohe Temperaturen erfordert.

Die Transformation des Brennens (Vitrification)

Rohes Porzellan ist porös und relativ schwach. Seine legendären Eigenschaften werden erst während des Brennens im Ofen bei Temperaturen zwischen 1.200 °C und 1.400 °C freigesetzt.

Während dieses Prozesses schmilzt der Feldspat und wirkt als Flussmittel, das um die anderen Partikel fließt. Beim Abkühlen verfestigt er sich zu einer glasartigen Substanz, die den Kaolin und den Quarz zu einer einzigen, dichten Matrix bindet. Dieser Prozess wird als Vitrification (Glasbildung) bezeichnet.

Das Ergebnis: Ein dichtes, porenfreies Material

Die Vitrifizierung beseitigt die Poren, die in anderen Keramiken wie Steingut vorhanden sind. Diese porenfreie Struktur ist entscheidend, da sie verhindert, dass Wasser in das Material eindringt, was beim Erhitzen zu Dampf expandieren und zerstörerisch wirken würde.

Diese Dichte macht Porzellan auch unglaublich hart und langlebig, was zu seiner allgemeinen Widerstandsfähigkeit beiträgt.

Der kritische Kompromiss: Thermischer Schock

Während Porzellan hohe, stabile Temperaturen außergewöhnlich gut verträgt, liegt seine größte Schwäche in einer plötzlichen Temperaturänderung. Diese Anfälligkeit wird als thermischer Schock bezeichnet.

Geringe Wärmeleitfähigkeit

Eine Schlüsseleigenschaft von Porzellan ist seine geringe Wärmeleitfähigkeit. Es ist ein schlechter Wärmeleiter, weshalb der Griff einer Porzellantasse nicht sofort heiß wird, wenn man Kaffee einschenkt. Es wirkt als Isolator.

Obwohl dies ein Vorteil zu sein scheint, ist es die direkte Ursache für seine Anfälligkeit für thermische Schocks.

Wie unterschiedliche Ausdehnung Risse verursacht

Wenn Porzellan einer plötzlichen Temperaturänderung ausgesetzt wird – zum Beispiel, wenn man ein heißes Geschirr auf eine kalte Granit-Arbeitsplatte stellt –, verhindert seine geringe Leitfähigkeit, dass sich die Wärme gleichmäßig verteilt.

Die Oberfläche, die mit der kalten Arbeitsplatte in Kontakt kommt, zieht sich schnell zusammen, während der Rest des Geschirrs heiß bleibt und ausgedehnt ist. Dieser Größenunterschied erzeugt immense innere Spannungen, die durch die einzig mögliche Methode gelöst werden: einen Bruch.

Praktische Beispiele für thermische Schocks

Dieses Prinzip steckt hinter den häufigsten Porzellanfehlern:

- Ein Auflaufform reißt, wenn sie aus einem heißen Ofen auf eine kühle, nasse Oberfläche gestellt wird.

- Eine Teekanne zerbricht, wenn an einem sehr kalten Tag kochendes Wasser hineingegossen wird.

- Ein Teller reißt, wenn er aus dem Gefrierschrank genommen und sofort in einen heißen Ofen gestellt wird.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieses Unterschieds zwischen Hitzebeständigkeit und thermischem Schock ist entscheidend für die effektive und sichere Verwendung von Porzellan.

- Wenn Ihr Hauptaugenmerk auf dem Kochen oder Backen liegt: Heizen Sie Porzellan immer zusammen mit dem Ofen vor und vermeiden Sie es, heiße Geschirrteile auf kalte oder nasse Oberflächen zu stellen. Lassen Sie Geschirrteile allmählich abkühlen.

- Wenn Ihr Hauptaugenmerk auf dem täglichen Gebrauch liegt (Tassen, Teller): Vermeiden Sie extreme Temperaturwechsel, wie das Eingießen von kochendem Wasser in eine sehr kalte Tasse oder das Abspülen eines heißen Tellers unter kaltem Wasser.

- Wenn Ihr Hauptaugenmerk auf industriellen oder Laboranwendungen liegt: Für Umgebungen mit schnellem Temperaturwechsel sollten technische Keramiken wie Aluminiumoxid oder Zirkonoxid in Betracht gezogen werden, die speziell für eine überlegene thermische Schockbeständigkeit entwickelt wurden.

Wenn Sie verstehen, dass der größte Feind von Porzellan nicht die Hitze, sondern die schnelle Temperaturänderung ist, können Sie seine Stärken für jahrzehntelange zuverlässige Nutzung einsetzen.

Zusammenfassungstabelle:

| Wesentlicher Faktor | Beitrag zur Hitzebeständigkeit |

|---|---|

| Vitrification | Erzeugt eine dichte, porenfreie Struktur, die die Feuchtigkeitsaufnahme und Dampfausdehnung verhindert |

| Starke Atombindungen | Erfordert extrem hohe Temperaturen, um die ionischen und kovalenten Bindungen in Aluminiumoxid und Siliziumdioxid zu brechen |

| Hohe Brenntemperatur | Die Herstellung bei 1.200–1.400 °C fixiert die Komponenten in einer stabilen, hitzebeständigen Matrix |

| Geringe Wärmeleitfähigkeit | Wirkt als Isolator und verlangsamt die Wärmeübertragung durch das Material |

| Größte Schwäche | Anfällig für thermische Schocks durch schnelle Temperaturänderungen aufgrund unterschiedlicher Ausdehnung |

Benötigen Sie Spezialkeramiken für anspruchsvolle thermische Anwendungen? Bei KINTEK bieten wir fortschrittliche Laborgeräte und Hochleistungs-Keramiklösungen für Industrie- und Forschungsumgebungen. Ob Sie Materialien mit überlegener thermischer Schockbeständigkeit oder kundenspezifische Keramikkomponenten benötigen, unsere Expertise stellt sicher, dass Ihr Labor mit Spitzenleistung arbeitet. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen thermischen Verarbeitungsanforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

- Fortschrittliche technische Fein-Keramik-Teile aus Bornitrid (BN)

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

Andere fragen auch

- Was sind die Vorteile der Verwendung von Zirkoniumdioxid-Mahlbehältern für Sulfidelektrolyte? Erhöhung von Reinheit und Leitfähigkeit

- Warum werden hochreine Zirkonoxid-Mahlkugeln für LATP-Keramikpulver empfohlen? Gewährleistung von Reinheit und hoher Leitfähigkeit.

- Warum werden 3mm Zirkoniumdioxid-Mahlkugeln für die Synthese von Na3FePO4CO3 ausgewählt? Energie und Reinheit optimieren

- Warum werden Zirkoniumdioxid-Mahlkugeln für Sulfid-Festkörperelektrolyte empfohlen? Wichtige Tipps für das Mahlen mit hoher Reinheit

- Warum werden Zirkoniumdioxid-Mahlkugeln für NiCrAlY-Mo-Ag-Pulver bevorzugt? Maximale Reinheit und Haltbarkeit gewährleisten