Pyrolyse ist teuer, weil sie die hohen Investitionskosten eines spezialisierten Hochtemperatur-Chemikalienreaktors mit den erheblichen Betriebskosten für kontinuierlichen Energieeinsatz und mehrstufige Materialverarbeitung kombiniert. Es handelt sich nicht um ein einfaches „Verbrennen“, sondern um eine präzise, energieintensive thermochemische Umwandlung, die vor, während und nach der Kernreaktion erhebliche Investitionen erfordert.

Die hohen Kosten der Pyrolyse sind eine systemische Herausforderung, die in der grundlegenden Physik des Erhitzens von Material in einer sauerstofffreien Umgebung und der chemischen Komplexität der Rohmaterialaufbereitung und der Veredelung der Rohprodukte zu wertvollen Produkten begründet ist.

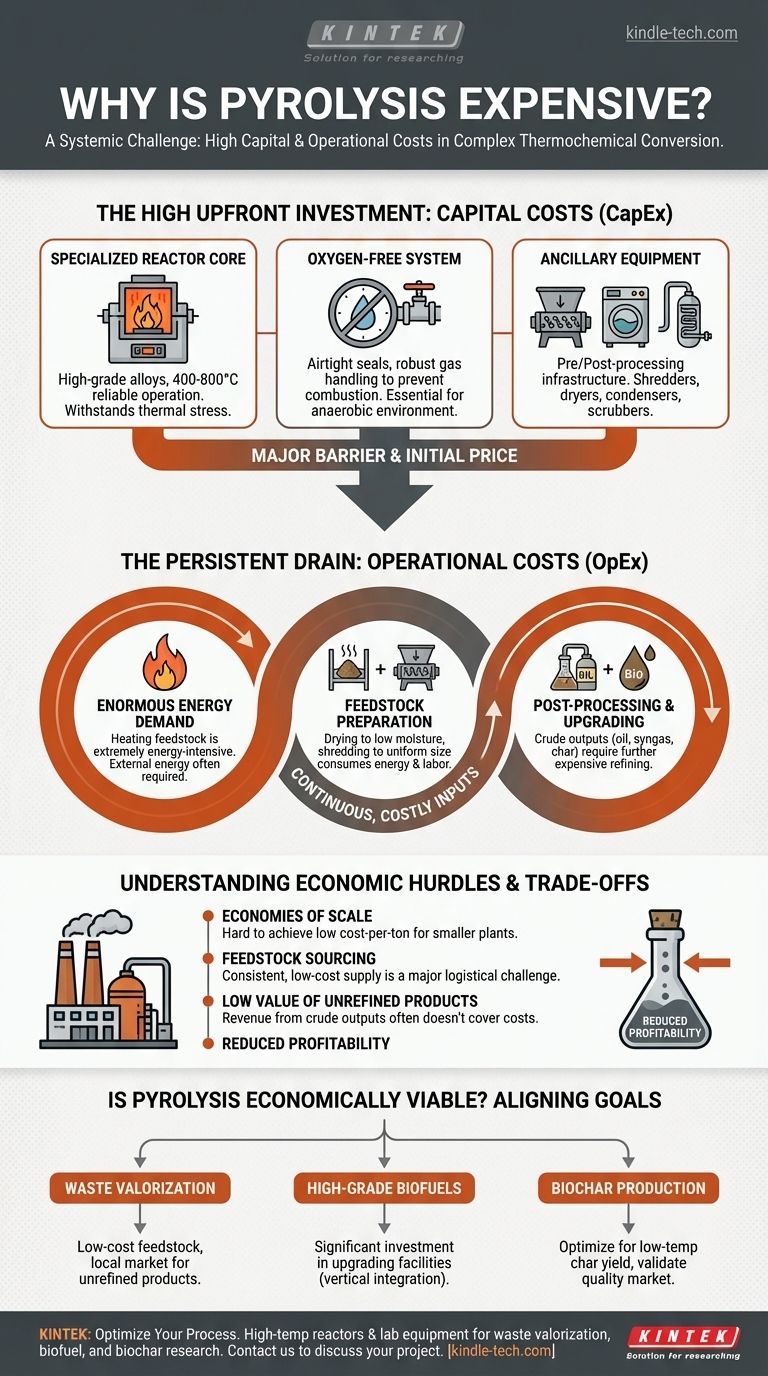

Die hohen Anfangsinvestitionen: Dekonstruktion der Kapitalkosten (CapEx)

Der anfängliche Preis einer Pyrolyseanlage ist ein großes Hindernis, das durch die Spezialisierung der Ausrüstung bedingt ist, die zur Steuerung einer Hochtemperatur-, anaeroben Reaktion erforderlich ist.

Der spezialisierte Reaktorkern

Das Herzstück der Anlage ist der Reaktor, der zuverlässig bei Temperaturen zwischen 400 °C und 800 °C (750 °F bis 1470 °F) betrieben werden muss.

Dies erfordert eine Konstruktion aus teuren, hochwertigen Legierungen (wie Edelstahl oder Inconel), die thermischer Belastung und potenzieller Korrosion standhalten können, ohne zu versagen.

Die Notwendigkeit eines sauerstofffreien Systems

Pyrolyse ist per Definition eine thermische Zersetzung ohne Sauerstoff. Wenn Sauerstoff in den Reaktor gelangt, verbrennt das Rohmaterial einfach, was den Prozess ruiniert und gefährliche Bedingungen schafft.

Das Erreichen und Aufrechterhalten dieser anaeroben Umgebung erfordert eine ausgeklügelte und kostspielige Technik, einschließlich luftdichter Dichtungen, spezialisierter Zuführmechanismen und robuster Gasbehandlungssysteme.

Zusatzausrüstung für einen vollständigen Arbeitsablauf

Eine funktionierende Anlage ist weit mehr als nur der Reaktor. Erhebliche Investitionen sind für die umgebende Infrastruktur erforderlich.

Dazu gehören Vorverarbeitungsanlagen wie Industrieshredder und Trockner sowie Nachverarbeitungsanlagen wie Kondensatoren zur Abscheidung von Pyrolyseöl, Wäscher zur Reinigung von Synthesegas und Systeme zur Handhabung und Lagerung von Biokohle.

Der anhaltende Abfluss: Verständnis der Betriebskosten (OpEx)

Einmal gebaut, erfordert eine Pyrolyseanlage kontinuierliche, kostspielige Inputs, um effektiv zu funktionieren. Diese wiederkehrenden Ausgaben sind ein primärer Faktor für ihr gesamtes wirtschaftliches Profil.

Der enorme Energiebedarf zum Heizen

Das Erhitzen von Tonnen von Rohmaterial auf die erforderliche Reaktionstemperatur und das Halten dieser Temperatur ist ein extrem energieintensiver Prozess.

Obwohl das während der Pyrolyse erzeugte nicht kondensierbare Synthesegas zur Bereitstellung eines Teils dieser Wärme zurückgeführt werden kann, reicht es oft nicht aus, um den Prozess selbsttragend zu machen. Diese Abhängigkeit von externer Energie, insbesondere während des Anfahrens und für bestimmte Rohmaterialien, ist ein großer Betriebskostenfaktor.

Die „versteckten“ Kosten der Rohmaterialaufbereitung

Rohstoffe wie Biomasse, Kunststoff oder Reifen sind selten direkt für die Pyrolyse bereit. Sie müssen nach einem bestimmten Standard vorbereitet werden, was sowohl Energie als auch Arbeitskraft verbraucht.

Das Rohmaterial muss in der Regel auf einen geringen Feuchtigkeitsgehalt getrocknet (ein energieintensiver Schritt) und auf eine gleichmäßige Partikelgröße zerkleinert werden, um einen effizienten Wärmetransfer im Reaktor zu gewährleisten.

Die Anforderungen der Nachverarbeitung und Veredelung

Die direkten Produkte der Pyrolyse – Pyrolyseöl (Bio-Öl), Synthesegas und Koks – sind Rohprodukte mit begrenztem sofortigem Wert.

Pyrolyseöl ist beispielsweise oft sauer, instabil und enthält hohe Mengen an Wasser und Sauerstoff. Die Veredelung zu einem stabilen, nutzbaren Biokraftstoff erfordert weitere kostspielige Verarbeitungen, wie die Hydrobehandlung, die an sich ein komplexer chemischer Raffinationsprozess ist.

Verständnis der Kompromisse und wirtschaftlichen Hürden

Die hohen direkten Kosten werden durch umfassendere wirtschaftliche und logistische Herausforderungen verstärkt, die die Rentabilität eines Pyrolyse-Unternehmens beeinträchtigen können.

Die Herausforderung, Skaleneffekte zu erzielen

Wie viele industrielle Prozesse profitiert auch die Pyrolyse von Skaleneffekten. Die hohen Anfangsinvestitionen und die Herausforderungen bei der Rohmaterialbeschaffung führen jedoch dazu, dass viele Anlagen in einem kleineren, weniger wirtschaftlich effizienten Maßstab gebaut werden.

Diese kleineren Betriebe haben Schwierigkeiten, ihre Kosten pro Tonne verarbeiteten Materials zu senken, was es schwierig macht, mit größeren, etablierten Industrien zu konkurrieren.

Rohmaterialbeschaffung und Konsistenz

Das ideale Rohmaterial für die Pyrolyse ist konsistent, trocken und zu sehr geringen oder sogar negativen Kosten erhältlich (d.h. es wird eine Entsorgungsgebühr für die Abnahme gezahlt).

In der Realität ist die Sicherstellung einer stabilen, langfristigen Versorgung mit geeignetem Rohmaterial eine große logistische Herausforderung. Die Variabilität in der Zusammensetzung oder dem Feuchtigkeitsgehalt des Materials kann den Prozess stören, den Ertrag reduzieren und die Produktqualität mindern.

Der geringe Wert von unveredelten Produkten

Ohne erhebliche Investitionen in die Veredelung und Raffination reichen die Einnahmen aus rohen Pyrolyseprodukten möglicherweise nicht aus, um die hohen Kapital- und Betriebskosten zu decken. Das Geschäftsmodell ist stark von den Marktpreisen für rohes Pyrolyseöl und Koks abhängig.

Ist Pyrolyse wirtschaftlich für Ihr Ziel machbar?

Um zu bestimmen, ob Pyrolyse die richtige Wahl ist, müssen Sie die wirtschaftlichen Realitäten der Technologie mit Ihrem spezifischen Ziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Abfallverwertung liegt (z.B. Altreifen oder Kunststoffe): Ihr Wirtschaftsmodell muss auf der Sicherstellung eines konsistenten, kostengünstigen (oder negativ-kostenpflichtigen) Rohmaterials und der Identifizierung eines lokalen Marktes für die unveredelten Produkte basieren, um Transport- und Veredelungskosten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion hochwertiger Biokraftstoffe liegt: Seien Sie auf ein vertikal integriertes Projekt mit erheblichen Kapitalinvestitionen sowohl in die Kernpyrolyseeinheit als auch in die nachgeschalteten Veredelungsanlagen vorbereitet, die zur Herstellung eines fertigen Kraftstoffs erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Biokohleproduktion liegt: Ihr Prozess sollte für niedrigere Temperaturen optimiert werden, um den Kohleertrag zu maximieren, und Sie müssen einen Markt für Ihre spezifische Kohlequalität validieren, sei es in der Landwirtschaft oder in Spezialanwendungen.

Das Verständnis dieser inhärenten Kostentreiber ist der erste Schritt zur Entwicklung eines Pyrolyseprojekts, das nicht nur technisch fundiert, sondern auch wirtschaftlich tragfähig ist.

Zusammenfassungstabelle:

| Kostentreiber | Schlüsselfaktoren | Auswirkung |

|---|---|---|

| Kapitalkosten (CapEx) | Spezialisierter Reaktor (hochwertige Legierungen), sauerstofffreies System, Zusatzausrüstung | Hohe Anfangsinvestition |

| Betriebskosten (OpEx) | Energie zum Heizen, Rohmaterialtrocknung/-zerkleinerung, Nachverarbeitung (Ölveredelung) | Kontinuierliche finanzielle Belastung |

| Wirtschaftliche Hürden | Skalierungsbeschränkungen, Rohmaterialvariabilität, minderwertige Rohprodukte | Geringere Rentabilität |

Bereit, Ihren Pyrolyseprozess zu optimieren oder kostengünstige Laborlösungen zu erkunden? KINTEK ist spezialisiert auf Hochtemperaturreaktoren und Laborgeräte für die Abfallverwertung, Biokraftstoffproduktion und Biokohleforschung. Unser Fachwissen hilft Ihnen, Kapital- und Betriebsherausforderungen zu meistern – kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und wie wir Ihre Ziele unterstützen können. Nehmen Sie Kontakt über unser Kontaktformular auf

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Rohröfen für Laboratorien

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte