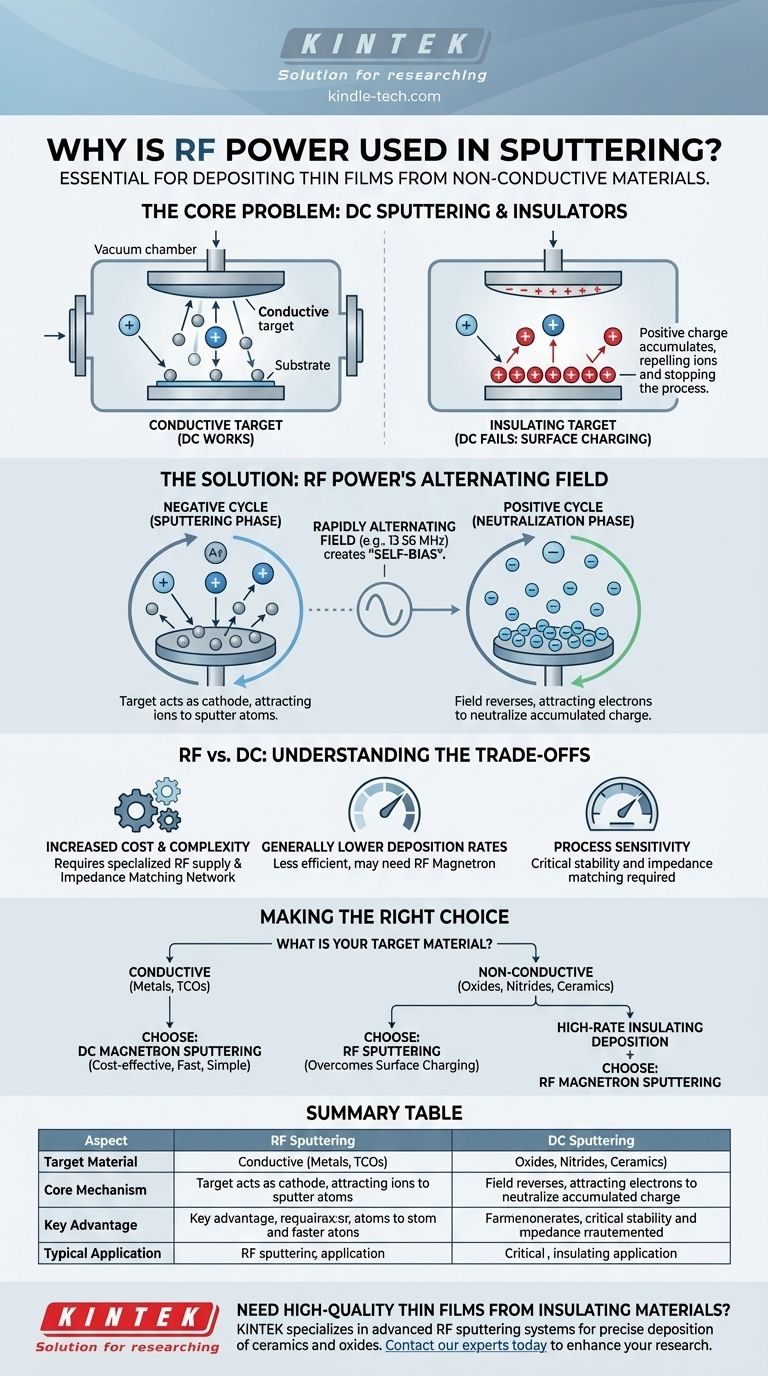

Im Wesentlichen wird RF-Leistung beim Sputtern eingesetzt, um dünne Schichten aus nicht leitenden Materialien abzuscheiden. Eine Standard-DC-Stromversorgung (Gleichstrom) ist für diese isolierenden oder dielektrischen Targets, wie Keramiken und Oxide, unwirksam. RF-Leistung (Hochfrequenzleistung) überwindet diese grundlegende Einschränkung durch die Verwendung eines abwechselnden elektrischen Feldes und ist somit eine wesentliche Technologie in der Halbleiter- und Werkstoffindustrie.

Das zentrale Problem beim Sputtern eines Isolators ist der „Aufbau positiver Ladung“. Ein Standard-DC-Prozess beschießt das Target mit positiven Ionen, aber ein Isolator kann diese Ladung nicht ableiten. RF-Leistung löst dies, indem sie das elektrische Feld schnell abwechselt und einen kurzen positiven Zyklus nutzt, um Elektronen anzuziehen und diese Ladung zu neutralisieren, wodurch der Sputterprozess fortgesetzt werden kann.

Die grundlegende Herausforderung: Sputtern von Isolatoren

Um zu verstehen, warum RF notwendig ist, müssen wir zuerst verstehen, warum die einfachere, häufiger verwendete DC-Sputtermethode bei nicht leitenden Materialien fehlschlägt.

Warum Standard-DC-Sputtern fehlschlägt

Beim DC-Sputtern wird eine hohe negative Spannung an das leitfähige Target-Material angelegt. Diese zieht positive Ionen (typischerweise von einem Inertgas wie Argon) aus dem Plasma an.

Diese Ionen treffen mit hoher Energie auf das Target und lösen Atome heraus oder „sputtern“ sie ab, die sich dann auf einem Substrat abscheiden.

Wenn derselbe Prozess auf ein isolierendes Target angewendet wird, sammeln sich die positiven Ionen auf der Oberfläche an. Da das Material ein Isolator ist, kann diese positive Ladung nirgendwohin abfließen. Dieser Effekt, bekannt als Oberflächenaufladung, stößt alle weiteren ankommenden positiven Ionen ab und stoppt den Sputterprozess fast augenblicklich.

Wie RF-Leistung das Sputter-Rätsel löst

RF-Sputtern verwendet eine hochfrequente Wechselstromquelle (AC), typischerweise bei 13,56 MHz, anstelle einer konstanten DC-Spannung. Dieses abwechselnde Feld ist der Schlüssel zur Überwindung des Problems der Oberflächenaufladung.

Der negative Zyklus: Die „Sputter“-Phase

Während des negativen Teils des RF-Zyklus verhält sich das Target wie eine Kathode in einem DC-System. Es ist negativ geladen und zieht die positiven Argonionen aus dem Plasma an.

Dieser Ionenbeschuss sputert erfolgreich Atome aus dem Target-Material, wie beabsichtigt. Diese Phase führt jedoch auch dazu, dass sich die problematische positive Ladung auf der isolierenden Oberfläche aufzubauen beginnt.

Der positive Zyklus: Die „Neutralisations“-Phase

Bevor sich die positive Ladung stark genug ansammeln kann, um den Prozess zu stoppen, kehrt sich das RF-Feld um. Während des kurzen positiven Zyklus wird die Target-Oberfläche positiv geladen.

Dies zieht sofort eine Flut von hochmobilen Elektronen aus dem Plasma an. Diese Elektronen neutralisieren effektiv die positive Ladung, die sich während des negativen Zyklus angesammelt hat, und „setzen“ die Target-Oberfläche im Wesentlichen für die nächste Sputterphase zurück.

Erzeugung einer „Selbstvorspannung“ (Self-Bias)

Da Elektronen tausendmal leichter und mobiler sind als die schweren Argonionen, können sie viel schneller auf das sich ändernde Feld reagieren. Dies führt dazu, dass das Target im Laufe der Zeit eine Nettonegativladung entwickelt, bekannt als Selbstvorspannung. Dies stellt sicher, dass der Ionenbeschuss effizient bleibt, während der kritische Schritt der Ladungsneutralisation weiterhin möglich ist.

Verständnis der Kompromisse beim RF-Sputtern

Obwohl der RF-Ansatz für Isolatoren unerlässlich ist, ist er kein universeller Ersatz für DC-Sputtern. Er bringt eigene technische und wirtschaftliche Überlegungen mit sich.

Erhöhte Kosten und Komplexität

RF-Systeme sind deutlich teurer als ihre DC-Pendants. Sie erfordern ein spezielles RF-Netzteil und, was entscheidend ist, ein Impedanzanpassungsnetzwerk. Diese Anpassungsbox ist notwendig, um sicherzustellen, dass maximale Leistung vom Netzteil auf das Plasma übertragen wird, was dem Aufbau und Betrieb des Systems eine weitere Komplexitätsebene hinzufügt.

Im Allgemeinen niedrigere Abscheideraten

Bei einer gegebenen Leistungsaufnahme hat das RF-Sputtern oft eine geringere Abscheiderate im Vergleich zum DC-Magnetronsputtern von leitfähigen Materialien. Der Prozess kann weniger effizient sein, und um hohe Raten zu erzielen, müssen häufig Magnete integriert werden (RF-Magnetronsputtern), um Elektronen nahe am Target einzuschließen.

Prozesssensitivität

RF-Systeme können empfindlicher auf Kammerbedingungen und Geometrie reagieren. Die Aufrechterhaltung eines stabilen Plasmas und einer genauen Impedanzanpassung ist entscheidend für die Erzielung wiederholbarer Schichteigenschaften und erfordert eine sorgfältigere Prozesskontrolle.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen RF- und DC-Sputtern wird ausschließlich durch die elektrischen Eigenschaften des Materials bestimmt, das Sie abscheiden möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Materialien liegt (wie Metalle oder TCOs): DC-Magnetronsputtern ist fast immer die kostengünstigere, schnellere und einfachere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung nicht leitfähiger Materialien liegt (wie Oxide, Nitride oder Keramiken): RF-Sputtern ist die notwendige und korrekte Technologie, um Oberflächenaufladungseffekte zu überwinden.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsabscheidung isolierender Materialien liegt: RF-Magnetronsputtern, das dem RF-Prozess Magnetfelder hinzufügt, ist der Industriestandard zur Steigerung der Effizienz.

Letztendlich ist die Wahl der Stromquelle eine direkte Folge der Physik, die Ihr Target-Material bestimmt.

Zusammenfassungstabelle:

| Aspekt | RF-Sputtern | DC-Sputtern |

|---|---|---|

| Target-Material | Nicht leitend (Isolatoren, Keramiken, Oxide) | Leitend (Metalle) |

| Kernmechanismus | Wechselndes RF-Feld neutralisiert Oberflächenladung | Konstante DC-Spannung zieht Ionen an |

| Hauptvorteil | Verhindert den Aufbau positiver Ladung auf Isolatoren | Einfach, kostengünstig für Leiter |

| Typische Anwendung | Halbleiterbauelemente, fortschrittliche Keramiken | Metallbeschichtungen, transparente Leiter |

Müssen Sie qualitativ hochwertige dünne Schichten aus isolierenden Materialien abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich RF-Sputtersystemen, die für die präzise und zuverlässige Abscheidung von Keramiken, Oxiden und anderen nicht leitenden Materialien entwickelt wurden. Unsere Lösungen helfen Forschern und Ingenieuren in der Halbleiter- und Werkstoffindustrie, technische Herausforderungen zu meistern und konsistente Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtertechnologie Ihre Forschung und Entwicklung dünner Schichten verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen