Beim Metallguss ist die Temperatur nicht nur eine Variable; sie ist der primäre Regelmechanismus für den gesamten Prozess. Eine präzise Temperaturführung ist unerlässlich, um das Metall erfolgreich zu schmelzen, eine vollständige Füllung der Form zu gewährleisten und die Erstarrung so zu steuern, dass Defekte vermieden werden. Die endgültige Integrität, Festigkeit und Qualität des Gussteils sind direkte Ergebnisse davon, wie gut die Temperatur kontrolliert wurde.

Der Erfolg eines Gussstücks hängt von einem präzisen thermischen Gleichgewicht ab. Die Gießtemperatur muss hoch genug sein, um eine vollständige Formfüllung zu gewährleisten, aber kontrolliert genug, um Defekte wie Schwindung, Gasporosität und eine schlechte Kornstruktur zu minimieren, die durch übermäßige Hitze und unkontrollierte Abkühlung entstehen.

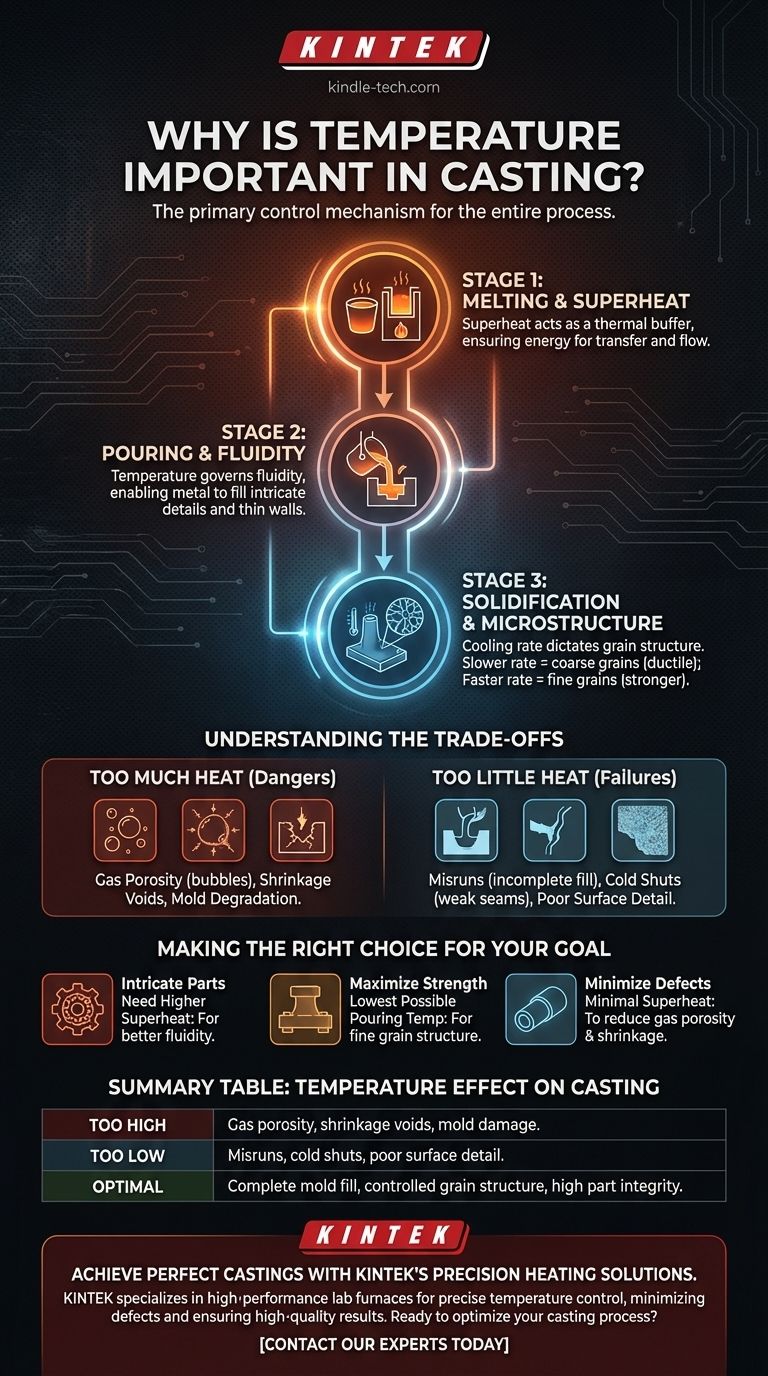

Die Rolle der Temperatur in jeder Phase

Um die Bedeutung der Temperatur zu verstehen, müssen wir ihre Rolle in den drei kritischen Phasen des Gießens betrachten: Schmelzen, Gießen und Erstarren. Jede Phase hat unterschiedliche thermische Anforderungen.

Phase 1: Schmelzen und Überhitzung

Vor dem Gießen muss das Metall nicht nur geschmolzen, sondern auf eine Temperatur erhitzt werden, die deutlich über seinem Schmelzpunkt liegt. Diese zusätzliche Wärme wird als Überhitzung bezeichnet.

Die Überhitzung wirkt als thermischer Puffer. Sie stellt sicher, dass das flüssige Metall genügend Energie hat, um den Temperaturverlust beim Transfer vom Ofen zur Form und beim Fließen durch das Gießsystem zu überstehen, ohne vorzeitig zu erstarren.

Phase 2: Gießen und Fließfähigkeit

Die Temperatur bestimmt direkt die Fließfähigkeit des geschmolzenen Metalls – seine Fähigkeit, in komplizierte Details innerhalb der Formhöhle zu fließen und diese auszufüllen.

Eine höhere Überhitzung führt zu einer besseren Fließfähigkeit, was für die Herstellung dünnwandiger oder komplexer Teile entscheidend ist. Unzureichende Temperatur und Fließfähigkeit sind eine Hauptursache für Gießfehler.

Phase 3: Erstarren und Mikrostruktur

Die endgültigen Eigenschaften des Gussteils werden während des Erstarrens bestimmt. Die Abkühlrate – die Geschwindigkeit, mit der das Metall Wärme an die umgebende Form abgibt – wird durch die anfängliche Gießtemperatur bestimmt.

Diese Abkühlrate steuert direkt die endgültige Kornstruktur des Metalls. Eine langsamere Abkühlrate erzeugt große, grobe Körner, was oft zu einem weicheren, duktileren Teil führt. Eine schnellere Abkühlrate erzeugt kleine, feine Körner, was typischerweise zu einem festeren, aber spröderen Teil führt.

Die Kompromisse verstehen: Die Gefahren falscher Temperaturen

Die richtige Temperatur zu finden, ist ein Balanceakt. Eine zu starke Abweichung in eine Richtung birgt erhebliche Risiken und eine Vielzahl potenzieller Defekte.

Das Problem bei zu viel Hitze

Das Gießen von übermäßig heißem Metall ist oft gefährlicher als das Gießen von zu kaltem Metall. Es kann zu mehreren kritischen Defekten führen.

- Gasporosität: Heißeres Metall kann mehr Gas (wie Wasserstoff und Sauerstoff) lösen. Wenn das Metall abkühlt und erstarrt, nimmt seine Fähigkeit, dieses Gas zu halten, ab, wodurch das Gas aus der Lösung austritt und Blasen oder Porosität bildet, die Schwachstellen im fertigen Teil darstellen.

- Schwindungslunker: Alle Metalle schrumpfen, wenn sie von flüssig zu fest abkühlen. Ein größerer Temperaturunterschied zwischen der Gießtemperatur und der Erstarrungstemperatur führt zu einer stärkeren Gesamtschwindung, was das Risiko von Hohlräumen oder Rissen erhöht.

- Formzerstörung: Extreme Hitze kann die Form selbst beschädigen. Bei Sandguss kann dies zum Abbau des Bindemittels oder zum Verschmelzen des Metalls mit dem Sand führen, was zu einer schlechten Oberflächengüte und Maßungenauigkeiten führt.

Das Problem bei zu wenig Hitze

Obwohl seltener, birgt eine unzureichende Temperatur eigene unmittelbare Fehler. Das Hauptproblem ist ein Mangel an Fließfähigkeit.

- Formschlussfehler (Misruns) und Kaltläufe (Cold Shuts): Ein Formschiussfehler tritt auf, wenn das Metall zu erstarren beginnt, bevor es die Formhöhle vollständig gefüllt hat. Ein Kaltlauf ist ein ähnlicher Defekt, bei dem sich zwei fließende Metallströme treffen, aber zu kühl sind, um sich richtig zu verbinden, wodurch eine schwache Naht entsteht.

- Schlechte Oberflächenstruktur: Wenn das Metall nicht fließfähig genug ist, fließt es nicht gleichmäßig an den Formwänden entlang, wodurch feine Details nicht erfasst werden und eine raue oder unvollständige Oberfläche entsteht.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Gießtemperatur ist kein fester Wert, sondern hängt von der Legierung, dem Formdesign und dem gewünschten Ergebnis für das Endteil ab.

- Wenn Ihr Hauptaugenmerk auf filigranen, dünnwandigen Teilen liegt: Sie benötigen eine höhere Überhitzung, um sicherzustellen, dass die Fließfähigkeit des Metalls eine vollständige Formfüllung ermöglicht, bevor die Erstarrung beginnt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Festigkeit liegt: Streben Sie die niedrigstmögliche Gießtemperatur an, die noch eine Formfüllung gewährleistet, kombiniert mit einer kontrollierten Abkühlmethode zur Förderung einer feinkörnigen Struktur.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Defekten wie Gasporosität liegt: Verwenden Sie minimale Überhitzung, um die vom geschmolzenen Metall aufgenommene Gasmenge zu reduzieren und die gesamte thermische Schrumpfung zu begrenzen.

Letztendlich bedeutet die Beherrschung der Temperaturkontrolle die Beherrschung der Kunst und Wissenschaft des Gießens selbst.

Zusammenfassungstabelle:

| Temperatureffekt | Auswirkung auf das Gussstück |

|---|---|

| Zu hoch | Gasporosität, Schwindungslunker, Formschäden |

| Zu niedrig | Formschlussfehler, Kaltläufe, schlechte Oberflächenstruktur |

| Optimal | Vollständige Formfüllung, kontrollierte Kornstruktur, hohe Teileintegrität |

Perfekte Gussteile mit den Präzisionsheizlösungen von KINTEK

Die Beherrschung des thermischen Gleichgewichts ist entscheidend für Ihren Gießerfolg. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Temperaturkontrollgeräte und bietet die Zuverlässigkeit und Präzision, die erforderlich sind, um Metalle perfekt zu schmelzen, zu gießen und erstarren zu lassen. Ob Sie komplizierte Komponenten entwickeln oder maximale Festigkeit priorisieren, unsere Lösungen helfen Ihnen, Defekte zu minimieren und konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten.

Bereit, Ihren Gießprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die ideale Heizlösung für die spezifische Legierung und Anwendung Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochdruck-Rohröfen für Laboratorien

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum ist Vakuum-Sinterausrüstung für das Heißpressen von submikronen Metallpulvern unerlässlich? Gewährleistung von Reinheit und Leitfähigkeit

- Wie beeinflusst der Vakuum-Heißpressprozess die Eigenschaften der fertigen Materialien? Maximierung von Dichte und Leistung

- Wie trägt die hydraulische Pressvorrichtung eines Vakuum-Warmpressofens zur Herstellung von Metallmatrixverbundwerkstoffen mit hoher Dichte bei?

- Warum ist ein Vakuum-Heißpressen-Ofen für SiCf/Ti-43Al-9V unerlässlich? Erzielung vollständiger Verdichtung und Reinheit

- Was sind die technischen Vorteile des Vakuum-Heißpressens? Optimierung der Leistung von SiCp/6061-Verbundwerkstoffen