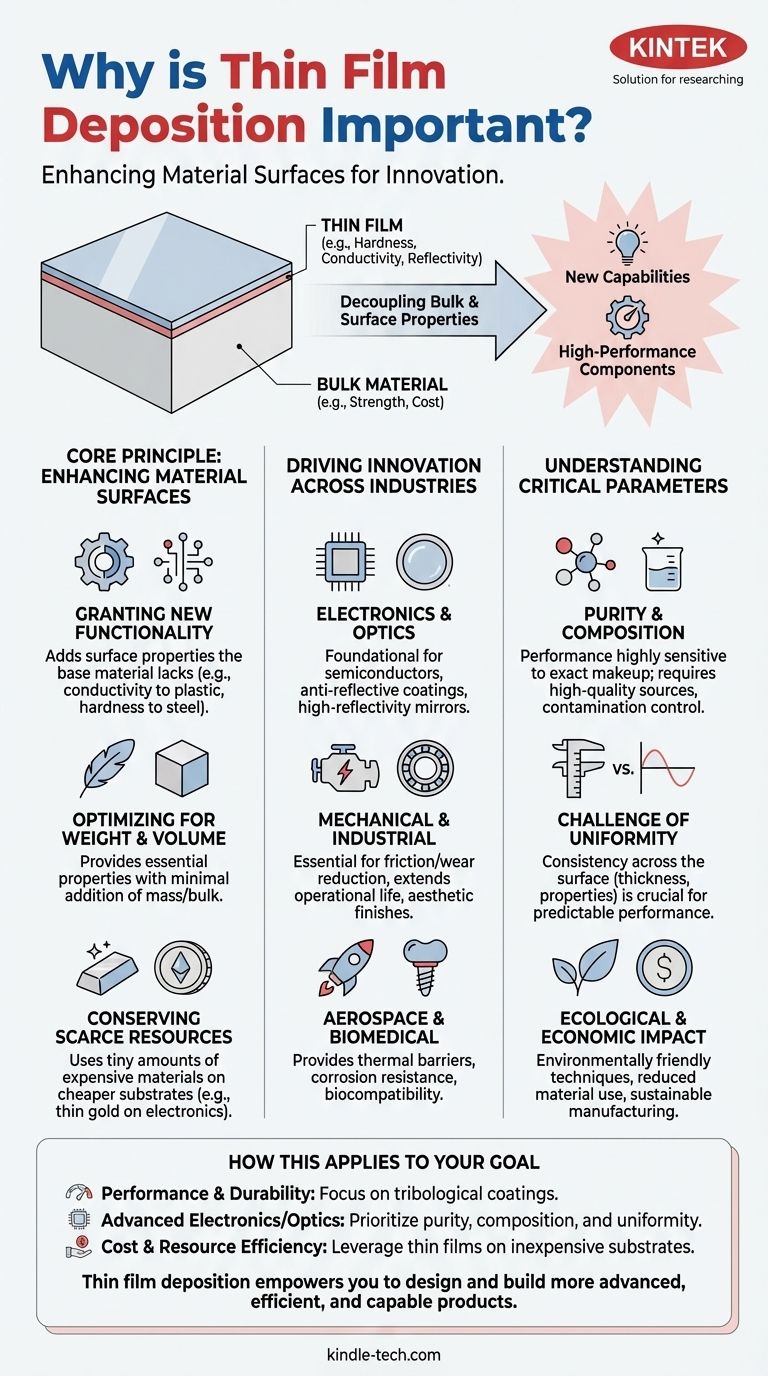

Die Dünnschichtabscheidung ist ein Eckpfeiler der modernen Technologie, da sie es uns ermöglicht, die Oberflächeneigenschaften eines Materials grundlegend zu verändern. Durch das Aufbringen einer hauchdünnen Schicht aus einer anderen Substanz können wir einem Objekt neue Fähigkeiten verleihen – wie elektrische Leitfähigkeit, Verschleißfestigkeit oder spezifisches optisches Verhalten –, die sein Grundmaterial nicht besitzt. Dies ermöglicht die Entwicklung völlig neuer Produkte, verbessert die Leistung und Langlebigkeit bestehender Produkte und schont knappe Ressourcen.

Die wahre Bedeutung der Dünnschichtabscheidung liegt in ihrer Fähigkeit, die Masseneigenschaften eines Materials (wie Festigkeit und Kosten) von seinen Oberflächeneigenschaften (wie Härte oder Reflexionsvermögen) zu trennen. Diese Entkopplung ermöglicht es Ingenieuren, Hochleistungskomponenten zu entwickeln, die kosteneffizient sind und deren Herstellung sonst unmöglich wäre.

Das Kernprinzip: Verbesserung von Materialoberflächen

Im Grunde ist die Dünnschichtabscheidung Präzisionstechnik im mikroskopischen Maßstab. Sie löst das Problem, wenn ein Material widersprüchliche Eigenschaften aufweisen muss, wie z. B. gleichzeitig flexibel und kratzfest oder preiswert und hochleitfähig zu sein.

Verleihung neuer Funktionalität

Viele technische Herausforderungen werden gelöst, indem eine Oberflächeneigenschaft hinzugefügt wird, die dem Basismaterial fehlt. Eine dünne Schicht kann ein Kunststoffsubstrat elektrisch leitfähig machen oder ein Stahlwerkzeug unglaublich hart und reibungsarm.

Dieser Prozess setzt ein Zielmaterial einer energiegeladenen Umgebung aus Gas, Plasma oder Flüssigkeit aus, wodurch die gewünschte Beschichtung abgeschieden wird. Das Ergebnis ist ein Verbundwerkstoff, der die besten Eigenschaften des Substrats und der Schicht kombiniert.

Optimierung hinsichtlich Gewicht und Volumen

In Bereichen wie Luft- und Raumfahrt sowie Elektronik zählt jedes Gramm und jeder Kubikmillimeter. Die Dünnschichtabscheidung liefert wesentliche Oberflächeneigenschaften bei minimaler Volumen- und Gewichtssteigerung.

Dies ist weitaus effizienter, als die gesamte Komponente aus einem spezialisierten, schweren oder teuren Material herzustellen.

Schonung knapper oder teurer Materialien

Dünnschichten machen es möglich, eine winzige Menge eines seltenen oder kostspieligen Materials zu verwenden, um seine Eigenschaften auf ein viel größeres, günstigeres Substrat zu übertragen.

Beispielsweise kann eine dünne Goldschicht einer elektronischen Komponente hervorragende Leitfähigkeit und Korrosionsbeständigkeit verleihen, ohne die prohibitiven Kosten, das gesamte Teil aus massivem Gold herzustellen.

Treiber für Innovationen in verschiedenen Branchen

Die weitreichende Auswirkung der Dünnschichtabscheidung zeigt sich in der Vielfalt ihrer Anwendungen. Es handelt sich nicht um eine isolierte Technologie, sondern um einen grundlegenden Prozess, der Fortschritte in nahezu jedem wichtigen technischen Bereich ermöglicht.

In Elektronik und Optik

Die gesamte Halbleiterindustrie basiert auf der Dünnschichtabscheidung. Dieser Prozess wird zur Herstellung der komplexen Schichten aus leitenden, isolierenden und halbleitenden Materialien verwendet, aus denen Mikrochips bestehen.

Er ist auch entscheidend für die Herstellung von Hochleistungsoptiken, wie z. B. Antireflexbeschichtungen auf Linsen und hochreflektierenden Spiegeln.

In mechanischen und industriellen Anwendungen

Dünnschichten sind unerlässlich für die Verbesserung des tribologischen Verhaltens von Komponenten – also ihrer Reibungs- und Verschleißcharakteristiken. Harte, glatte Beschichtungen auf Schneidwerkzeugen, Motorteilen und Lagern verlängern deren Lebensdauer dramatisch.

Diese Technologie wird auch für ästhetische Zwecke eingesetzt und sorgt für langlebige, farbige Oberflächen bei allem, von Uhren bis hin zu architektonischen Armaturen.

In der Luft- und Raumfahrt sowie im Biomedizinbereich

In der Luft- und Raumfahrt bieten Dünnschichten Wärmebarrieren und Korrosionsschutz für Komponenten, die extremen Umgebungen ausgesetzt sind.

Im biomedizinischen Bereich machen spezielle Beschichtungen medizinische Implantate biokompatibel, verhindern deren Abstoßung durch den Körper und verbessern die Patientenergebnisse.

Verständnis der kritischen Parameter

Die Stärke der Dünnschichtabscheidung liegt in ihrer extremen Präzision, und ein Versagen bei der Prozesskontrolle führt zu einem unbrauchbaren Produkt. Der Wert der Technologie ist direkt an die Fähigkeit gebunden, ihre Schlüsselvariablen zu steuern.

Die Forderung nach Reinheit und Zusammensetzung

Die Leistung einer Dünnschicht ist hochsensibel gegenüber ihrer genauen chemischen Zusammensetzung. Unbeabsichtigte Verunreinigungen oder geringfügige Änderungen der Zusammensetzung können ihre elektrischen, optischen oder mechanischen Eigenschaften drastisch verändern.

Um die gewünschte Schicht zu erzielen, sind hochwertige Ausgangsmaterialien und eine präzise Kontrolle der Abscheidungsumgebung erforderlich, um Kontaminationen zu vermeiden.

Die Herausforderung der Gleichmäßigkeit (Uniformität)

Gleichmäßigkeit (Uniformität) bezieht sich auf die Konsistenz der Schicht über die gesamte Oberfläche des Substrats. Dies bezieht sich meist auf die Dicke, kann sich aber auch auf Eigenschaften wie den Brechungsindex oder den elektrischen Widerstand beziehen.

Wenn eine Schicht nicht gleichmäßig ist, wird ihre Leistung unvorhersehbar sein. Eine ungleichmäßige optische Beschichtung führt beispielsweise zu visuellen Verzerrungen, während eine ungleichmäßige leitfähige Schicht in einem Mikrochip zum Ausfall führt.

Die ökologischen und wirtschaftlichen Auswirkungen

Moderne Abscheidungstechniken sind oft umweltfreundlicher als ältere Beschichtungsverfahren. Sie können zu reduziertem Abwasserausstoß und geringerem Stromverbrauch führen.

Durch die Verlängerung der Lebensdauer von Produkten und die Ermöglichung der Verwendung weniger Material trägt die Dünnschichtabscheidung zu einer nachhaltigeren und wirtschaftlich effizienteren Fertigungslandschaft bei.

Wie dies auf Ihr technisches Ziel zutrifft

Ihre spezifische Anwendung bestimmt, welche Aspekte der Dünnschichtabscheidung am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf Leistung und Haltbarkeit liegt: Sie profitieren am meisten von tribologischen Beschichtungen, die die Härte erhöhen und die Reibung an mechanischen Teilen reduzieren.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik oder Optik liegt: Ihr Erfolg hängt von der Erzielung außergewöhnlicher Reinheit, Zusammensetzungssteuerung und Gleichmäßigkeit für elektrische und optische Schichten ab.

- Wenn Ihr Hauptaugenmerk auf Kosten- und Ressourceneffizienz liegt: Sie sollten Dünnschichten nutzen, um die Eigenschaften teurer Materialien auf kostengünstige, reichlich vorhandene Substrate aufzubringen.

Letztendlich ermöglicht Ihnen das Verständnis der Dünnschichtabscheidung, fortschrittlichere, effizientere und leistungsfähigere Produkte zu entwerfen und zu bauen.

Zusammenfassungstabelle:

| Wesentlicher Vorteil | Beschreibung |

|---|---|

| Neue Funktionalität | Fügt Eigenschaften wie Leitfähigkeit oder Härte hinzu, die dem Basismaterial fehlen. |

| Gewichts-/Volumenoptimierung | Bietet wesentliche Oberflächeneigenschaften bei minimaler zusätzlicher Masse oder Volumen. |

| Ressourcenschonung | Verwendet winzige Mengen teurer/seltener Materialien auf günstigeren Substraten. |

| Treibt Innovation voran | Grundlegender Prozess für Halbleiter, Optik, Luft- und Raumfahrt sowie biomedizinische Geräte. |

| Kritische Parameter | Der Erfolg hängt von der präzisen Kontrolle von Reinheit, Zusammensetzung und Gleichmäßigkeit ab. |

Sind Sie bereit, die Leistung Ihres Produkts mit präziser Dünnschichtabscheidung zu verbessern? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für die Erzielung der hohen Reinheitsgrade und gleichmäßigen Beschichtungen erforderlich sind, die in der Elektronik, Optik und Industrieanwendungen benötigt werden. Unsere Expertise kann Ihnen helfen, Materialherausforderungen zu lösen, die Produktlebensdauer zu verlängern und Ressourcen effizienter zu nutzen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen technischen Ziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Wofür wird die Gasphasenabscheidung verwendet? Ein Leitfaden zu Hochleistungs-Dünnschichten

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist CVD in der Elektronik? Ein Leitfaden zur Herstellung von Hochleistungsdünnschichten

- Welches Material wird zur Beschichtung von Hartmetallen verwendet? Steigern Sie die Werkzeuglebensdauer und Leistung mit der richtigen Beschichtung

- Was ist Abscheidung (Deposition) in der Halbleiterfertigung? Chips Schicht für Schicht mit CVD & PVD aufbauen

- Was bedeutet Flexibilität im Kontext eines Abscheidesystems? Optimieren Sie die Anpassungsfähigkeit Ihrer F&E

- Was sind die Merkmale und Vorteile der Niederdruck-Gasphasenabscheidung (LPCVD)? Ein Expertenratgeber zur Schichtgleichmäßigkeit

- Was ist der Unterschied zwischen CVD- und PCD-Beschichtungen? Prozess vs. Material erklärt