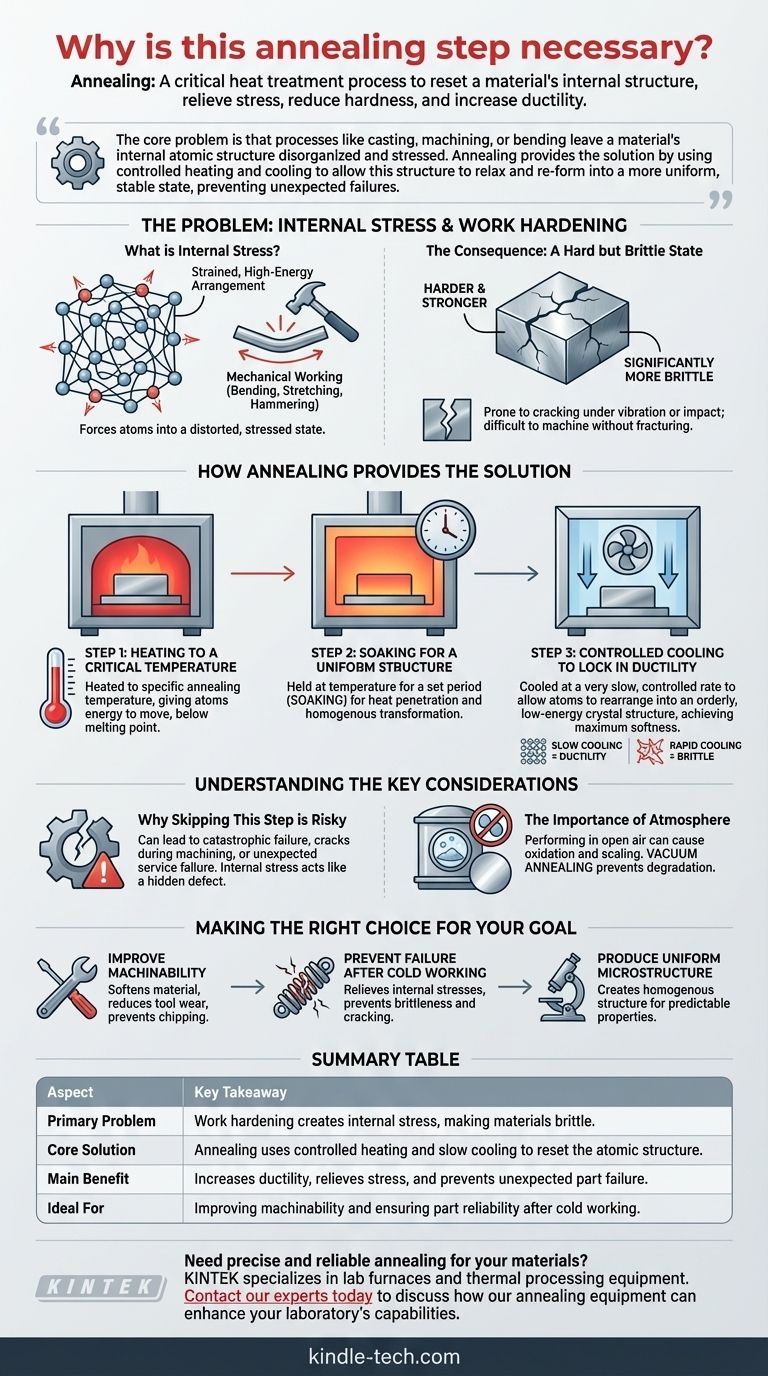

Kurz gesagt, Glühen ist ein kritischer Wärmebehandlungsprozess, der verwendet wird, um die innere Struktur eines Materials grundlegend zurückzusetzen. Es ist notwendig, um aufgebaute innere Spannungen abzubauen, die Härte zu reduzieren und die Duktilität zu erhöhen. Dies macht das Material deutlich weniger spröde und viel einfacher für nachfolgende Fertigungsschritte zu bearbeiten.

Das Kernproblem ist, dass Prozesse wie Gießen, Bearbeiten oder Biegen die innere atomare Struktur eines Materials desorganisiert und gespannt hinterlassen. Glühen bietet die Lösung, indem es durch kontrolliertes Erhitzen und Abkühlen dieser Struktur ermöglicht, sich zu entspannen und in einen gleichmäßigeren, stabileren Zustand zurückzubilden, wodurch unerwartete Ausfälle verhindert werden.

Das Problem: Innere Spannung und Kaltverfestigung

Was ist innere Spannung?

Wenn ein Material mechanisch bearbeitet wird – gebogen, gedehnt oder gehämmert – wird seine innere Kristallstruktur verzerrt. Dieser Prozess, oft als Kaltverfestigung oder Verfestigung bezeichnet, zwingt die Atome in eine gespannte, energiereiche Anordnung.

Stellen Sie sich die innere Kornstruktur des Materials als ein ordentliches, geordnetes Gitter vor. Die Kaltverfestigung verheddert und dehnt dieses Gitter, wodurch eine immense Spannung auf atomarer Ebene entsteht.

Die Konsequenz: Ein harter, aber spröder Zustand

Dieser gespannte Zustand macht das Material härter und fester, aber das hat einen hohen Preis: Es wird auch deutlich spröder.

Ein kaltverfestigtes Teil neigt unter Vibration oder Stoß zu Rissen. Seine innere Spannung macht es unberechenbar und schwierig, es ohne Bruch weiter zu bearbeiten oder zu formen.

Wie Glühen die Lösung bietet

Glühen ist ein dreistufiger Prozess, der darauf ausgelegt ist, diese inneren Spannungen systematisch zu beseitigen und die Bearbeitbarkeit des Materials wiederherzustellen.

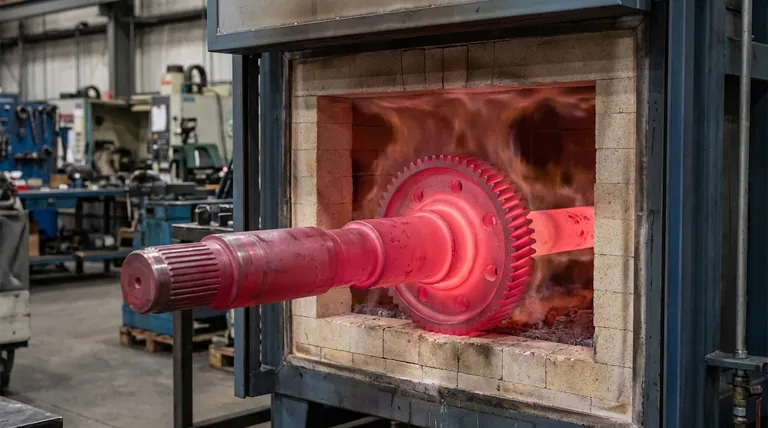

Schritt 1: Erhitzen auf eine kritische Temperatur

Das Material wird in einem Ofen auf eine bestimmte Glühtemperatur erhitzt. Diese Temperatur ist hoch genug, um den Atomen genügend Energie zu geben, sich zu bewegen und sich von ihren verzerrten Positionen zu lösen, bleibt aber unter dem Schmelzpunkt des Materials.

Schritt 2: Halten für eine gleichmäßige Struktur

Das Material wird für eine festgelegte Zeit bei dieser hohen Temperatur gehalten, ein Schritt, der als Halten bezeichnet wird. Dies ist entscheidend, um sicherzustellen, dass die Wärme das gesamte Teil durchdringt, nicht nur die Oberfläche.

Diese Haltezeit ermöglicht es der gesamten inneren Struktur, eine vollständige, homogene Umwandlung in eine neue, spannungsfreie Kornstruktur zu erreichen.

Schritt 3: Kontrolliertes Abkühlen zur Sicherung der Duktilität

Schließlich wird das Material sehr langsam und kontrolliert abgekühlt. Dieses langsame Abkühlen ist der Schlüssel zur Erzielung maximaler Weichheit und Duktilität.

Es ermöglicht den Atomen, sich in einer großen, geordneten und energiearmen Kristallstruktur neu anzuordnen, wodurch das Material seinen Gleichgewichtszustand erreicht oder ihm nahekommt. Schnelles Abkühlen hingegen würde Spannungen einschließen und ein härteres, spröderes Material erzeugen.

Die wichtigsten Überlegungen verstehen

Warum das Überspringen dieses Schritts riskant ist

Das Versäumnis, ein kaltverfestigtes Bauteil zu glühen, kann zu katastrophalem Versagen führen. Das Teil kann während nachfolgender Bearbeitungsschritte reißen oder, schlimmer noch, unerwartet versagen, sobald es in Betrieb genommen wird. Die innere Spannung wirkt wie ein versteckter Defekt, der auf einen Auslöser wartet.

Die Bedeutung der Atmosphäre

Für viele Materialien, insbesondere reaktive Metalle, ist die Durchführung dieses Prozesses an der Luft schädlich. Die hohen Temperaturen würden dazu führen, dass das Material mit Sauerstoff oder Stickstoff reagiert, was zu Zunderbildung, Verunreinigung und einem Verlust wünschenswerter Eigenschaften führt.

Deshalb wird oft das Vakuumglühen eingesetzt. Durch das Entfernen der Luft kann der Prozess durchgeführt werden, ohne die Oberfläche oder die Chemie des Materials zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Glühen ist nicht nur ein Prozess, sondern ein Werkzeug, das verwendet wird, um spezifische Ergebnisse zu erzielen. Die genaue Temperatur und Abkühlrate werden auf das Material und den gewünschten Endzustand zugeschnitten.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Zerspanbarkeit liegt: Glühen ist notwendig, um das Material zu erweichen, was den Werkzeugverschleiß reduziert und Absplitterungen beim Schneiden verhindert.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Versagen nach Kaltumformung liegt: Glühen ist unerlässlich, um die inneren Spannungen abzubauen, die das Material spröde und anfällig für Risse machen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer gleichmäßigen Mikrostruktur liegt: Glühen wird verwendet, um eine homogene innere Struktur zu erzeugen, die für vorhersagbare mechanische, physikalische oder elektrische Eigenschaften erforderlich ist.

Letztendlich bedeutet das Verständnis der Notwendigkeit des Glühens, die grundlegendsten Eigenschaften eines Materials zu kontrollieren.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Hauptproblem | Kaltverfestigung erzeugt innere Spannungen, die Materialien spröde machen. |

| Kernlösung | Glühen verwendet kontrolliertes Erhitzen und langsames Abkühlen, um die atomare Struktur zurückzusetzen. |

| Hauptvorteil | Erhöht die Duktilität, baut Spannungen ab und verhindert unerwartetes Bauteilversagen. |

| Ideal für | Verbesserung der Zerspanbarkeit und Sicherstellung der Bauteilzuverlässigkeit nach Kaltumformung. |

Benötigen Sie präzises und zuverlässiges Glühen für Ihre Materialien?

KINTEK ist spezialisiert auf Laboröfen und thermische Verarbeitungsanlagen, die für die kontrollierte Wärmebehandlung entwickelt wurden. Ob Ihr Ziel Spannungsabbau, Verbesserung der Zerspanbarkeit oder die Erzielung einer gleichmäßigen Mikrostruktur ist, unsere Lösungen gewährleisten konsistente, hochwertige Ergebnisse.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Glühanlagen die Fähigkeiten Ihres Labors verbessern und Materialversagen verhindern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1200℃ Muffelofen für Labor

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Bei welcher Temperatur verdampft Titan? Die Entschlüsselung seiner extremen Hitzebeständigkeit für die Luft- und Raumfahrt

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Was ist der Zweck der Verwendung vakuumversiegelter Glasrohre für das Sintern von Thio-LISICON? Optimieren Sie die Reinheit des Festkörperelektrolyten

- Was ist die Sputtertechnologie? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Was sind die Stadien des Sinterns? Ein Leitfaden zur Beherrschung des Pulver-zu-Teil-Prozesses