Beim physikalischen Gasphasenabscheiden (PVD) ist ein Vakuum unerlässlich, da es den Weg für die Beschichtungspartikel freimacht und Kontamination verhindert. Durch das Entfernen praktisch aller Luft und anderer Gase aus einer Kammer stellt das Vakuum sicher, dass das verdampfte Beschichtungsmaterial ohne Kollision mit anderen Atomen von seiner Quelle zum Zielsubstrat wandern kann, was zu einer reinen, dichten und hochwertigen Dünnschicht führt.

Der Kernzweck des Vakuums besteht darin, die Abscheidungskammer von einer chaotischen, überfüllten Umgebung in eine kontrollierte Autobahn zu verwandeln. Es stellt sicher, dass das Beschichtungsmaterial sauber und ohne Einmischung sein Ziel erreicht, was die grundlegende Voraussetzung für den Aufbau einer Hochleistungsfolie, Atom für Atom, ist.

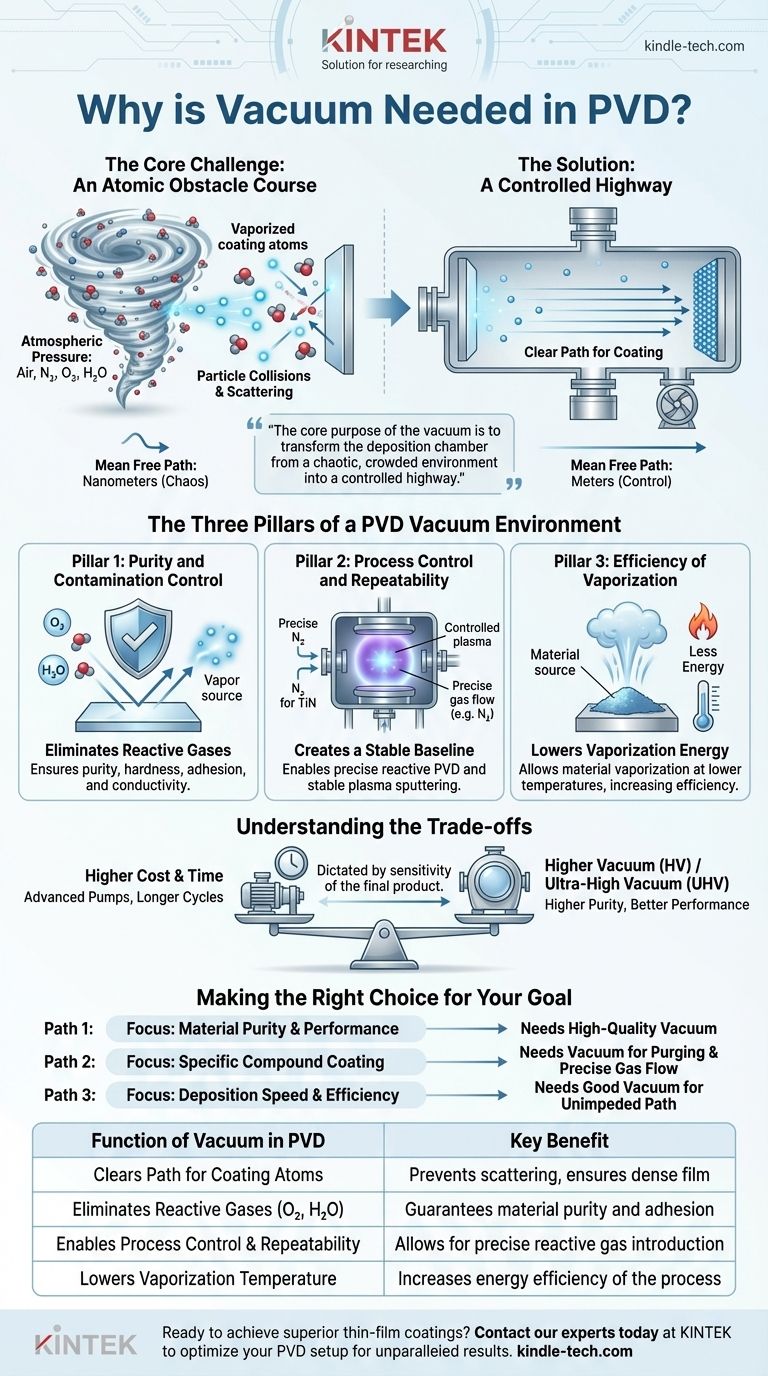

Die Kernherausforderung: Ein Hindernisparcours für Atome

Bei normalem atmosphärischem Druck ist die Luft um uns herum unglaublich dicht mit Molekülen wie Stickstoff, Sauerstoff und Wasserdampf. Der Versuch, PVD unter diesen Bedingungen durchzuführen, wäre, als würde man versuchen, eine Handvoll Sand durch einen Hurrikan zu werfen.

Das Problem der Teilchenkollisionen

Die Atome des verdampften Beschichtungsmaterials sind unglaublich klein. Wenn sie in eine Kammer voller Luft ausgestoßen werden, kollidieren sie sofort mit Milliarden anderer Gasmoleküle. Diese Kollisionen würden die Beschichtungsatome streuen, sie verlangsamen und verhindern, dass sie jemals in einer geraden Linie das Substrat erreichen.

Das Verständnis des „Mittleren Freiweges“

In der Physik ist der mittlere freie Weg die durchschnittliche Strecke, die ein Teilchen zurücklegen kann, bevor es mit einem anderen Teilchen kollidiert. In der dichten Umgebung des atmosphärischen Drucks wird diese Strecke in Nanometern gemessen – ein Weg, der für eine effektive Beschichtung viel zu kurz ist.

Wie Vakuum einen klaren Weg schafft

Das Erzeugen eines Vakuums beinhaltet das Absaugen der Luft und anderer Gase, wodurch die Anzahl der Teilchen in der Kammer drastisch reduziert wird. Dies erhöht den mittleren freien Weg von Nanometern auf Meter. Die verdampften Beschichtungsatome haben nun eine klare, ungehinderte Sichtlinie, um von der Quelle zum Substrat zu gelangen.

Die drei Säulen einer PVD-Vakuumumgebung

Das Vakuum schafft mehr als nur einen klaren Weg; es bietet die grundlegenden Bedingungen für Kontrolle, Reinheit und Effizienz.

Säule 1: Reinheit und Kontaminationskontrolle

Luft enthält reaktive Gase, hauptsächlich Sauerstoff und Wasserdampf. Wenn diese Gase in der Kammer verbleiben, würden sie mit dem heißen, verdampften Beschichtungsmaterial und der sauberen Substratoberfläche reagieren. Dies erzeugt unerwünschte Oxide und andere Verbindungen, die den Endfilm kontaminieren und seine Eigenschaften wie Härte, Haftung oder Leitfähigkeit beeinträchtigen.

Säule 2: Prozesskontrolle und Wiederholbarkeit

Ein Vakuum schafft eine saubere, stabile und vorhersagbare Basislinie. Es beseitigt alle unbekannten Variablen und ermöglicht es Ingenieuren, die Atmosphäre vollständig zu kontrollieren. Wenn eine bestimmte chemische Reaktion gewünscht ist, wie bei der reaktiven PVD, kann eine präzise Menge eines reaktiven Gases (wie Stickstoff zur Herstellung einer Titannitridbeschichtung) gezielt in die reine Vakuumumgebung eingebracht werden.

Diese Niederdruckumgebung ist auch entscheidend für Prozesse wie das Sputtern, bei dem ein stabiles Plasma erzeugt und aufrechterhalten werden muss, um das Quellmaterial zu bombardieren.

Säule 3: Effizienz der Verdampfung

Das Entfernen des Drucks der umgebenden Luft erleichtert es auch, das Quellmaterial in Dampf umzuwandeln. Dies ist vergleichbar damit, wie Wasser in größeren Höhen, wo der Luftdruck niedriger ist, bei einer niedrigeren Temperatur kocht. Dies ermöglicht die Verdampfung des Materials bei niedrigerer Temperatur oder mit weniger Energie, wodurch der gesamte PVD-Prozess effizienter wird.

Die Abwägungen verstehen

Nicht alle Vakuumumgebungen sind gleich, und das Erreichen des „perfekten“ Vakuums ist mit Kosten verbunden.

Die Vakuumstufen

Ingenieure sprechen von verschiedenen Vakuumstufen, wie Hochvakuum (HV) oder Ultrahochvakuum (UHV). Diese Begriffe beziehen sich einfach darauf, wie niedrig der Druck in der Kammer ist – UHV hat weitaus weniger Restgaspartikel als HV.

Die Kosten der Reinheit

Das Erreichen eines niedrigeren Drucks (eines besseren Vakuums) erfordert fortschrittlichere, teurere Pumpsysteme und deutlich längere Evakuierzeiten. Dies erhöht sowohl die Kapitalkosten der Ausrüstung als auch die Zeit, die für die Verarbeitung jeder Charge benötigt wird, was den Durchsatz beeinflusst.

Anpassung des Vakuums an die Anwendung

Das erforderliche Vakuumniveau wird durch die Empfindlichkeit des Endprodukts bestimmt. Eine einfache dekorative Chrombeschichtung auf einem Kunststoffteil erfordert möglicherweise nicht das gleiche extreme Reinheitsniveau wie ein komplexer optischer Filter oder ein Halbleiterbauelement, bei dem schon wenige verirrte Sauerstoffatome zum Ausfall einer Komponente führen können.

Die richtige Wahl für Ihr Ziel treffen

Das Niveau und die Qualität des Vakuums sind direkt mit dem gewünschten Ergebnis der Beschichtung verbunden.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Leistung liegt: Sie benötigen ein hochwertiges Vakuum, um die Kontamination durch reaktive Gase zu minimieren, welche die Filmbildungseigenschaften beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer spezifischen Verbundbeschichtung liegt (z. B. TiN): Das Vakuum ist entscheidend, um alle unerwünschten Gase zu entfernen, bevor Sie einen präzisen Fluss eines reaktiven Gases einleiten.

- Wenn Ihr Hauptaugenmerk auf Abscheidungsgeschwindigkeit und Effizienz liegt: Ein gutes Vakuum gewährleistet einen direkten, ungehinderten Weg für den Dampfstrom und maximiert die Menge des Materials, das erfolgreich auf dem Substrat abgeschieden wird.

Letztendlich ist das Vakuum bei PVD das kritische Element, das eine chaotische Umgebung in einen präzise kontrollierten Prozess zur technischen Gestaltung von Materialien auf atomarer Ebene verwandelt.

Zusammenfassungstabelle:

| Funktion des Vakuums bei PVD | Hauptvorteil |

|---|---|

| Schafft Weg für Beschichtungsatome | Verhindert Streuung, gewährleistet dichte Schicht |

| Eliminiert reaktive Gase (O₂, H₂O) | Garantiert Materialreinheit und Haftung |

| Ermöglicht Prozesskontrolle & Wiederholbarkeit | Ermöglicht die präzise Einführung reaktiver Gase |

| Senkt die Verdampfungstemperatur | Erhöht die Energieeffizienz des Prozesses |

Bereit für überlegene Dünnschichtbeschichtungen? Die Qualität Ihres PVD-Prozesses beginnt mit der richtigen Vakuumumgebung und -ausrüstung. Bei KINTEK sind wir auf Hochleistungslaborgeräte und Verbrauchsmaterialien spezialisiert, die auf präzise PVD-Anwendungen zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie die Reinheit, Kontrolle und Wiederholbarkeit erhalten, die für Spitzenforschung und -produktion erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr PVD-Setup für unvergleichliche Ergebnisse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

Andere fragen auch

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität