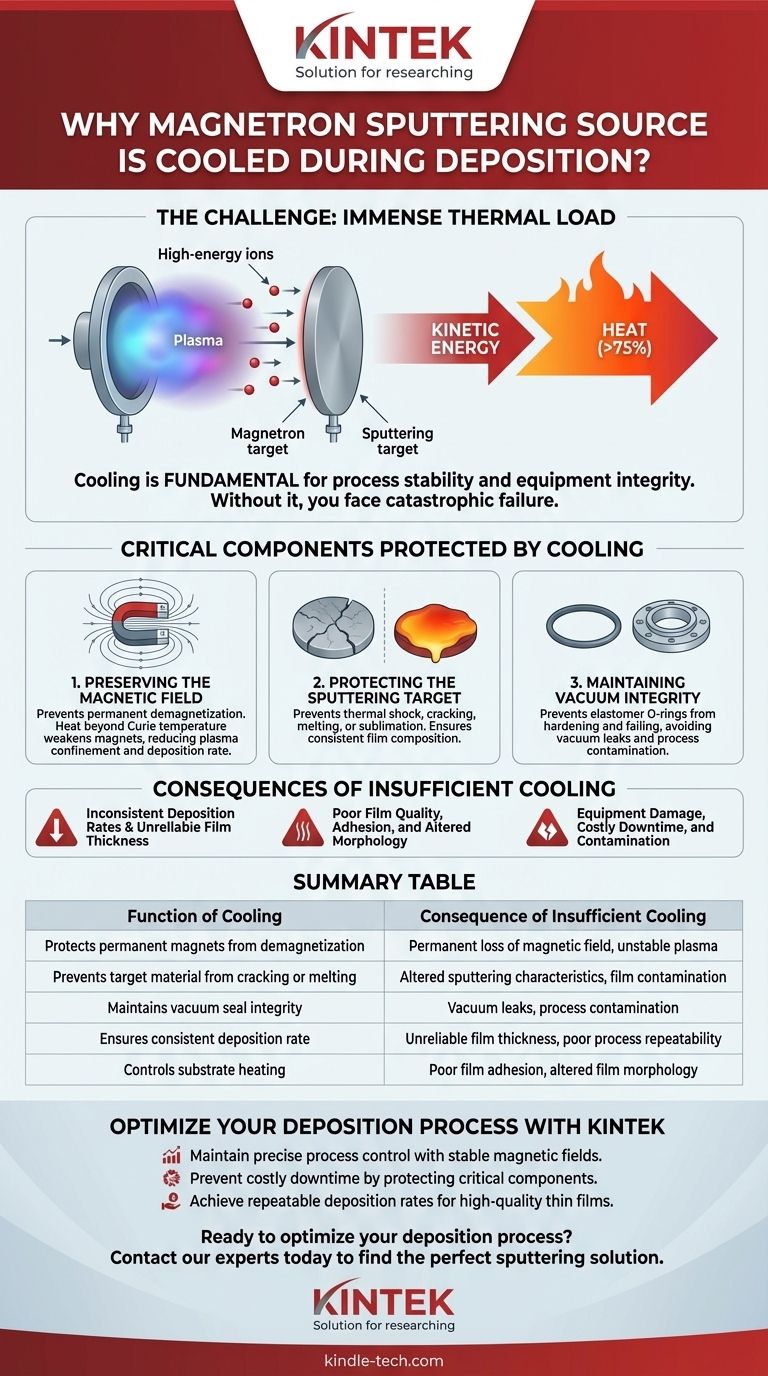

Die Kühlung einer Magnetron-Sputterquelle ist keine Option; sie ist eine grundlegende Voraussetzung für Prozessstabilität und Anlagenerhaltung. Während der Abscheidung wird das Target-Material mit energiereichen Ionen aus dem Plasma bombardiert. Ein erheblicher Teil dieser kinetischen Energie – oft über 75 % – wird direkt in Wärme auf der Oberfläche des Targets umgewandelt. Die aktive Kühlung ist der primäre Mechanismus zur Abführung dieser intensiven thermischen Belastung und zur Verhinderung eines katastrophalen Ausfalls.

Der Hauptgrund für die Kühlung ist die Bewältigung der immensen und unvermeidbaren Abwärme, die durch den Ionenbeschuss entsteht. Ohne sie würden die Magnete dauerhaft beschädigt, das Target-Material würde reißen und die Kontrolle über den gesamten Abscheidungsprozess ginge verloren, was Ihre Ergebnisse inkonsistent und unzuverlässig machen würde.

Die Physik der Wärmeerzeugung

Um den Kühlbedarf zu verstehen, muss man zunächst verstehen, woher die Wärme stammt. Der gesamte Prozess wird durch die Übertragung von Energie von einer elektrischen Stromversorgung in das Plasma und auf das Target-Material angetrieben.

Die Rolle des Ionenbeschusses

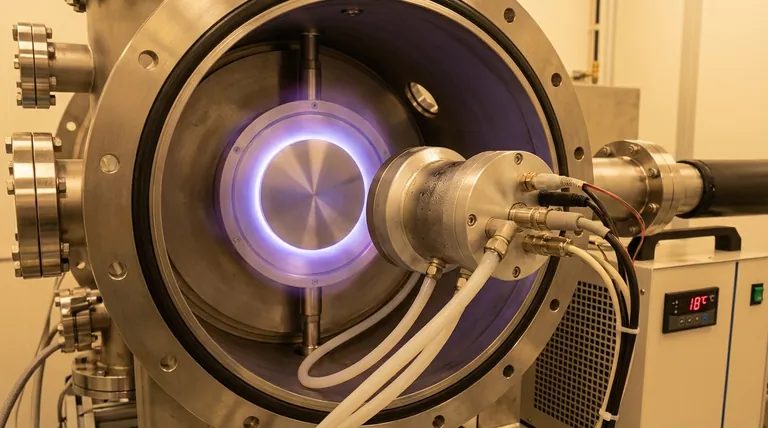

Eine Magnetron-Sputterquelle nutzt eine Kombination aus elektrischen und magnetischen Feldern, um ein dichtes Plasma nahe der Oberfläche des Sputter-Targets zu erzeugen und einzuschließen. Positiv geladene Ionen (typischerweise Argon) aus diesem Plasma werden durch eine starke negative Spannung am Target beschleunigt.

Beim Aufprall wird die kinetische Energie jedes Ions auf das Target übertragen. Während ein Teil dieser Energie ein Target-Atom herausschlägt (der Sputterprozess), bewirkt der weitaus größere Teil lediglich, dass die Atome im Target-Gitter zu vibrieren beginnen, was der Definition von Wärme entspricht.

Eingangsleistung vs. Thermische Last

Die insgesamt erzeugte Wärmemenge ist direkt proportional zur elektrischen Leistung, die der Quelle zugeführt wird. Ein Prozess mit höherer Leistung, um eine schnellere Abscheidungsrate zu erzielen, bedeutet, dass pro Sekunde mehr Ionen auf das Target treffen und eine größere thermische Last erzeugen, die vom Kühlsystem abgeführt werden muss.

Kritische Komponenten, die durch Kühlung geschützt werden

Das aktive Kühlsystem, typischerweise ein geschlossener Wasserkreislauf, soll mehrere kritische Komponenten schützen, deren Leistung bei steigender Temperatur schnell nachlässt.

Erhaltung des Magnetfeldes

Dies ist wohl die wichtigste Funktion der Kühlung. Die meisten modernen Magnetrons verwenden starke Permanentmagnete aus Seltenerdmetallen (wie Neodym-Eisen-Bor, NdFeB), um das Plasma einzuschließen. Diese Magnete haben eine maximale Betriebstemperatur, bekannt als die Curie-Temperatur, jenseits derer sie beginnen, ihre magnetische Stärke dauerhaft zu verlieren.

Selbst weit unterhalb des Curie-Punktes führen erhöhte Temperaturen zu einer vorübergehenden und schließlich dauerhaften Abschwächung des Magnetfeldes. Ein schwächeres Feld führt zu einer geringeren Plasmaeindämmung, was zu einer niedrigeren Sputterrate und einem völlig anderen Profil der Abscheidungsgleichmäßigkeit führt.

Schutz des Sputter-Targets

Das Target-Material selbst ist anfällig für thermische Schäden. Spröde Keramik-Targets können bei unzureichender Kühlung durch thermische Schocks leicht reißen. Metallische Targets können schmelzen, sublimieren oder Phasenübergänge und Rekristallisation erfahren, was ihre Sputtereigenschaften verändert und die Zusammensetzung Ihrer abgeschiedenen Schicht beeinflussen kann.

Aufrechterhaltung der Vakuumintegrität

Die Magnetronquelle ist über Flansche, die mit Elastomer-O-Ringen abgedichtet sind, an der Vakuumkammer montiert. Wird der Körper des Magnetrons zu heiß, leitet diese Wärme zum Flansch und „backt“ den O-Ring aus. Dies führt dazu, dass das Elastomer hart und spröde wird, wodurch seine Fähigkeit, eine Dichtung aufrechtzuerhalten, beeinträchtigt wird und Vakuumlecks entstehen, die Ihren Prozess kontaminieren.

Die Folgen unzureichender Kühlung

Eine unzureichende Kühlung ist keine geringfügige Prozessabweichung; sie hat schwerwiegende und sich verstärkende Folgen für Ihre Ausrüstung und Ihre Ergebnisse.

Inkonsistente Abscheidungsraten

Wenn eine ungekühlte oder schlecht gekühlte Quelle heißer wird, schwächt sich ihr Magnetfeld ab. Dies führt zu einem Abfall der Plasmadichte und einem Absinken der Abscheidungsrate während eines Laufs. Dies macht es unmöglich, eine bestimmte Schichtdicke wiederholbar zu erreichen, insbesondere bei langen Abscheidungen.

Schlechte Schichtqualität und Haftung

Ein heißes Target strahlt eine erhebliche Menge an Wärme direkt auf das Substrat ab. Diese unerwünschte Erwärmung kann Spannungen verursachen, die Kristallstruktur (Morphologie) der Schicht verändern und zu schlechter Haftung führen. Die Eigenschaften der Schicht, die Sie zu Beginn des Laufs erzeugen, unterscheiden sich von denen am Ende.

Anlagenschäden und Ausfallzeiten

Die ultimative Folge ist der Anlagenausfall. Ein dauerhaft entmagnetisiertes Magnetarray erfordert einen kostspieligen und zeitaufwändigen Austausch der gesamten Quelle. Ein gerissenes Target kann Partikel ausstoßen, die die Kammer kontaminieren, und eine defekte Vakuumdichtung kann den Betrieb für Tage lahmlegen.

Optimierung der Kühlung für Ihren Abscheidungsprozess

Die richtige Kühlung ist eine Voraussetzung für den Erfolg, und ihre Steuerung kann auf Ihre spezifischen Ziele abgestimmt werden. Durch die Überwachung der Temperatur und des Durchflusses Ihres Kühlmittels erhalten Sie einen mächtigen Hebel zur Prozesskontrolle.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Wiederholbarkeit liegt: Stellen Sie sicher, dass Ihr Kühlmitteldurchfluss und Ihre Temperatur während der gesamten Abscheidung konstant sind und überwacht werden, um ein stabiles Magnetfeld und eine stabile Target-Temperatur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher Abscheidungsraten liegt: Berücksichtigen Sie, dass höhere Leistung eine aggressivere Kühlung erfordert. Sie müssen daher einen Kühler und eine Durchflussrate verwenden, die ausreichen, um die erhöhte thermische Last zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf dem Sputtern thermisch empfindlicher Materialien liegt: Verwenden Sie eine robuste Kühlung der Quelle, um die vom Target auf das Substrat übertragene Strahlungswärme zu minimieren und so die Integrität von Target und Schicht zu schützen.

Indem Sie das Wärmemanagement Ihrer Sputterquelle beherrschen, erhalten Sie direkte Kontrolle über die Qualität, Zuverlässigkeit und Konsistenz Ihrer Dünnschichtabscheidungsergebnisse.

Zusammenfassungstabelle:

| Funktion der Kühlung | Folge unzureichender Kühlung |

|---|---|

| Schützt Permanentmagnete vor Entmagnetisierung | Permanenter Verlust des Magnetfeldes, instabiles Plasma |

| Verhindert Rissbildung oder Schmelzen des Target-Materials | Veränderte Sputtereigenschaften, Schichtkontamination |

| Erhält die Integrität der Vakuumdichtung | Vakuumlecks, Prozesskontamination |

| Gewährleistet eine konstante Abscheidungsrate | Unzuverlässige Schichtdicke, schlechte Prozesswiederholbarkeit |

| Kontrolliert die Substraterwärmung | Schlechte Schichthaftung, veränderte Schichtmorphologie |

Erreichen Sie stabile, qualitativ hochwertige Dünnschichten mit zuverlässigen Sputteranlagen von KINTEK.

Ein angemessenes Wärmemanagement ist für konsistente Ergebnisse beim Magnetron-Sputtern nicht verhandelbar. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sputteranlagen, die mit robusten Kühllösungen ausgestattet sind, um Ihre Investition zu schützen und die Prozessintegrität zu gewährleisten.

Unsere Systeme helfen Ihnen dabei:

- Präzise Prozesskontrolle durch stabile Magnetfelder und Target-Temperaturen aufrechtzuerhalten.

- Kostspielige Ausfallzeiten zu verhindern, indem kritische Komponenten vor thermischen Schäden geschützt werden.

- Wiederholbare Abscheidungsraten zu erzielen für konsistente, qualitativ hochwertige Dünnschichten.

Sind Sie bereit, Ihren Abscheidungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Sputterlösung für die spezifischen Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Dreidimensionales elektromagnetisches Siebinstrument

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie funktioniert ein Rotationsverdampfer? Ein Leitfaden zur schonenden, effizienten Lösungsmittelentfernung

- Welche Arten von Pyrolyseeinheiten gibt es? Wählen Sie den richtigen Prozess für Ihr Biokraftstoff- oder Biokohle-Ziel

- Was sind die Faktoren der Pulvermetallurgie? Meistern Sie den Schlüssel zu Hochleistungsteilen

- Wie werden thermische Daten in Öfen zur Immobilisierung radioaktiver Abfälle verwendet? Präzise thermische Kontrolle meistern

- Wie viele Arten von physikalischer Gasphasenabscheidung gibt es? Die 4 wichtigsten PVD-Verfahren erklärt

- Was ist ein Kondensatrohr? Vermeiden Sie kostspielige HVAC-Ausfälle und Wasserschäden

- Was ist physikalische Gasphasenabscheidung? Erzielen Sie überlegene Dünnschichtbeschichtungen für Ihre Komponenten

- Welche Rolle spielt ein industrieller Rührer bei der Co-Präzipitation von Mn-Ce/Al2O3? Gewährleistung der Katalysatorhomogenität und pH-Kontrolle