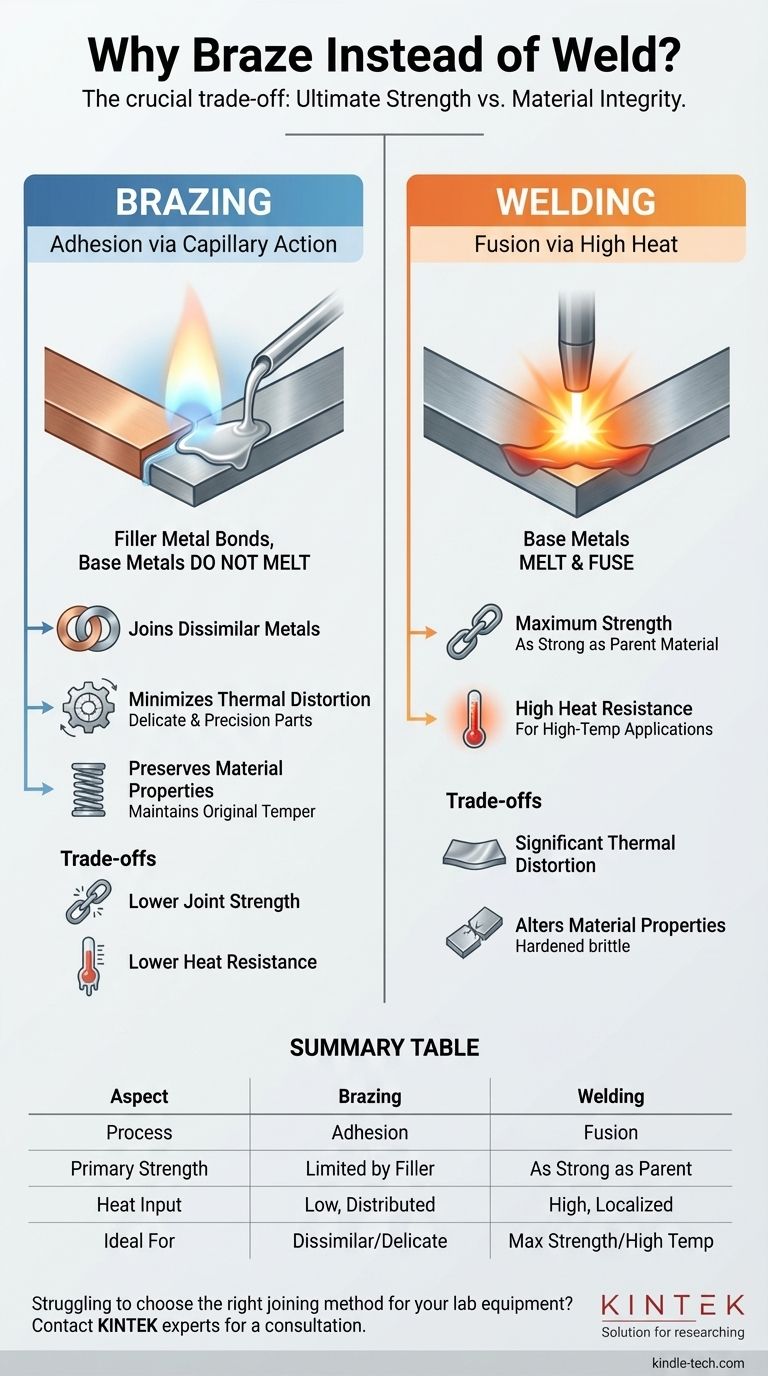

Die Wahl zwischen Löten und Schweißen hängt von einem entscheidenden Kompromiss zwischen maximaler Festigkeit und Materialintegrität ab. Man lötet statt zu schweißen, wenn die Priorität auf der Verbindung ungleicher Metalle, der Minimierung von Hitzeverzerrungen an empfindlichen Teilen oder der Erhaltung der ursprünglichen Eigenschaften der Grundmetalle liegt. Während eine Schweißnaht grundsätzlich stärker und hitzebeständiger ist, ist das Löten die bessere Wahl, wenn die hohe Hitze des Schweißens die gesamte Baugruppe beeinträchtigen würde.

Der grundlegende Unterschied ist einfach: Beim Schweißen werden die Grundmetalle geschmolzen, um sie zu verbinden, während beim Löten ein Füllmetall mit niedrigerer Temperatur wie ein metallischer Klebstoff verwendet wird. Ihre Entscheidung hängt davon ab, ob die Integrität der Originalmaterialien wichtiger ist als die absolute Festigkeit der Verbindung selbst.

Der grundlegende Unterschied: Hitze und Fusion

Zu verstehen, wann welches Verfahren anzuwenden ist, beginnt mit dem Verständnis, wie sie auf metallurgischer Ebene funktionieren. Sie sind nicht austauschbar; sie sind fundamental unterschiedliche Fügungsphilosophien.

Wie Schweißen funktioniert: Ein Fusionsprozess

Schweißen ist ein Hochtemperatur-Fusionsprozess. Es verwendet eine intensive, fokussierte Wärmequelle (wie einen Lichtbogen oder eine Flamme), um die Kanten der Grundmaterialien zu schmelzen.

Häufig wird dem Schmelzbad ein Zusatzwerkstoff hinzugefügt. Diese Mischung aus geschmolzenem Grundmetall und Zusatzwerkstoff kühlt dann ab und erstarrt, wodurch ein einziges, durchgehendes Metallstück entsteht.

Diese Fusion ist der Grund, warum Schweißen eine überlegene Festigkeit und Hitzebeständigkeit bietet. Die Verbindung wird zu einem integralen Bestandteil der Grundwerkstoffe.

Wie Löten funktioniert: Ein Kapillarwirkungsprozess

Löten ist ein Adhäsionsprozess bei niedrigerer Temperatur. Die Grundmetalle werden erhitzt, aber entscheidend ist, dass sie niemals schmelzen.

Stattdessen wird ein Lot mit einem niedrigeren Schmelzpunkt in die Verbindung eingebracht. Dieses geschmolzene Lot wird durch ein Phänomen namens Kapillarwirkung zwischen die eng anliegenden Oberflächen der Grundwerkstoffe gezogen.

Das Lot erstarrt dann und bildet eine starke, dauerhafte Verbindung, die die Grundmetalle zusammenhält, ohne ihre Kernstruktur zu verändern.

Hauptvorteile des Lötens

Die geringere Hitze und die Nicht-Fusionsnatur des Lötens schaffen mehrere deutliche Vorteile, die es zur idealen Wahl für bestimmte Anwendungen machen.

Verbindung ungleicher Metalle

Da die Grundmetalle nicht schmelzen und sich vermischen, ist ihre metallurgische Kompatibilität weitaus weniger problematisch. Löten erleichtert die Verbindung fundamental unterschiedlicher Materialien, wie z. B. Kupfer mit Stahl oder Aluminium mit Messing, was mit herkömmlichem Schweißen schwierig oder unmöglich sein kann.

Minimierung thermischer Verformung

Die erhebliche und lokalisierte Hitze des Schweißens führt dazu, dass sich Materialien schnell ausdehnen und zusammenziehen, was oft zu Verzug und Verzerrung führt. Beim Löten wird deutlich weniger Hitze verwendet, die breiter verteilt wird, was das Risiko von Verformungen drastisch reduziert. Dies ist entscheidend für die Einhaltung enger Toleranzen bei komplexen oder empfindlichen Baugruppen.

Erhaltung der Materialeigenschaften

Die intensive Hitze des Schweißens kann die sorgfältig konstruierten Eigenschaften der Grundmetalle verändern, wie z. B. Härte durch Wärmebehandlung oder Vergütung durch Kaltverfestigung. Die niedrigeren Temperaturen beim Löten liegen unter den kritischen Umwandlungspunkten der meisten Metalle und belassen deren metallurgische Eigenschaften intakt.

Die Kompromisse verstehen

Die Wahl des Lötens bedeutet, dass man im Austausch für seine einzigartigen Vorteile einen klaren Satz von Kompromissen akzeptiert. Objektivität ist hier entscheidend.

Festigkeit ist der primäre Kompromiss

Die Festigkeit einer gelöteten Verbindung wird durch die Festigkeit des Lotes begrenzt. Obwohl eine korrekt konstruierte Lötverbindung außergewöhnlich stark ist, kann sie nicht die Festigkeit einer Schweißverbindung erreichen, bei der die Verbindung so stark ist wie das Grundmaterial selbst.

Geringere Hitzebeständigkeit

Dies ist eine direkte Folge des Prozesses. Das beim Löten verwendete Lot hat einen niedrigeren Schmelzpunkt als die Grundmetalle. Daher kann eine gelötete Baugruppe nicht in Hochtemperaturanwendungen eingesetzt werden, bei denen die Betriebstemperaturen sich dem Schmelzpunkt des Lotes nähern könnten.

Erfordert sauberere Oberflächen und engere Passungen

Löten ist auf Kapillarwirkung angewiesen, die nur funktioniert, wenn die Oberflächen extrem sauber sind und der Spalt zwischen den Teilen klein und gleichmäßig ist. Schweißen ist im Allgemeinen nachsichtiger bei kleinen Unvollkommenheiten bei der Oberflächenvorbereitung und Passung.

Die richtige Wahl für Ihre Anwendung treffen

Die beste Methode ist diejenige, die die spezifischen technischen Anforderungen Ihres Projekts erfüllt, ohne unbeabsichtigte Folgen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Hochtemperaturanwendungen liegt: Schweißen ist die überlegene Wahl, da die Fusion der Grundmetalle die robusteste und hitzebeständigste Verbindung schafft.

- Wenn Ihr Hauptaugenmerk auf der Verbindung ungleicher Metalle oder empfindlicher Komponenten liegt: Löten bietet die Kontrolle und den geringen Wärmeeintrag, die erforderlich sind, um inkompatible Materialien zu verbinden, ohne sie zu beschädigen oder zu verformen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger Toleranzen und der Erhaltung der Materialvergütung liegt: Die sanfte Erwärmung und das Fehlen einer Fusion beim Löten machen es zur einzig gangbaren Option für wärmeempfindliche und hochpräzise Baugruppen.

Letztendlich erfordert die Wahl der richtigen Fügemethode, dass Sie über die Verbindung selbst hinausblicken und die Integrität des gesamten fertigen Teils berücksichtigen.

Zusammenfassungstabelle:

| Aspekt | Löten | Schweißen |

|---|---|---|

| Prozess | Adhäsion bei niedrigerer Temperatur (Lotverbindung) | Fusion bei hoher Temperatur (Grundmetalle schmelzen) |

| Primäre Festigkeit | Begrenzt durch Lotfestigkeit | So stark wie das Grundmaterial |

| Wärmeeintrag | Geringe, verteilte Hitze | Hohe, lokalisierte Hitze |

| Ideal für | Ungleiche Metalle, empfindliche Teile, Erhaltung der Vergütung | Maximale Festigkeit, Hochtemperaturanwendungen |

Haben Sie Schwierigkeiten, die richtige Fügemethode für Ihre Laborgeräte oder empfindlichen Komponenten auszuwählen?

Bei KINTEK sind wir auf die Bereitstellung von Lösungen für komplexe Laboranforderungen spezialisiert. Unsere Expertise in der Materialfügetechnik stellt sicher, dass Ihre Baugruppen ihre Integrität und Präzision behalten. Ob Sie mit ungleichen Metallen oder wärmeempfindlichen Komponenten arbeiten, wir helfen Ihnen bei der Auswahl des optimalen Verfahrens.

Lassen Sie uns Ihr Projekt besprechen und eine perfekte Verbindung sicherstellen. Kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Welche kritischen Prozessbedingungen bietet ein Vakuum-Sinterofen für Titan? Leitfaden zur Experten-Diffusionsbindung

- Was ist die Funktion eines Hochtemperatur-Lösungsofens bei der Wärmenachbehandlung (PWHT)? Wiederherstellung der Integrität von Alloy 800H-Verbindungen

- Wie stellt man Sintermetall her? Eine Schritt-für-Schritt-Anleitung zur Pulvermetallurgie

- Was ist der Sinterprozess? Ein Leitfaden zur pulvergestützten Fertigung

- Was ist eine zu hohe Sintertemperatur? Vermeiden Sie Materialdegradation und optimieren Sie Ihren Prozess

- Was ist in einer Hartlötatmosphäre unerwünscht? Vermeiden Sie diese Verunreinigungen für stärkere Verbindungen

- Welche Rolle spielen Hochtemperaturöfen im Phasengleichgewicht von ternären Legierungen? Präzisionswerkzeuge für die stabile Diffusion

- Wie funktioniert ein Förderbandofen? Erzielen Sie eine konsistente Wärmebehandlung mit hohem Durchsatz