Ja, Löten ist eine gängige und effektive Methode zum Verbinden von Gusseisen. Es funktioniert durch einen Adhäsionsprozess, bei dem ein Füllmetall mit einem niedrigeren Schmelzpunkt an die Oberfläche des Gusseisens bindet, ohne das Grundmaterial selbst zu schmelzen. Dieser Niedrigtemperaturansatz wird oft bevorzugt, da er das Risiko von Rissbildung oder Verformung des spröden Gusseisens minimiert.

Obwohl Löten zuverlässig an ordnungsgemäß vorbereitetem Gusseisen „haftet“, ist es keine Universallösung. Seine Eignung hängt vollständig von der endgültigen Anwendung des Teils ab, da es eine Verbindung erzeugt, die weniger stark und weniger hitzebeständig ist als eine echte Schweißnaht.

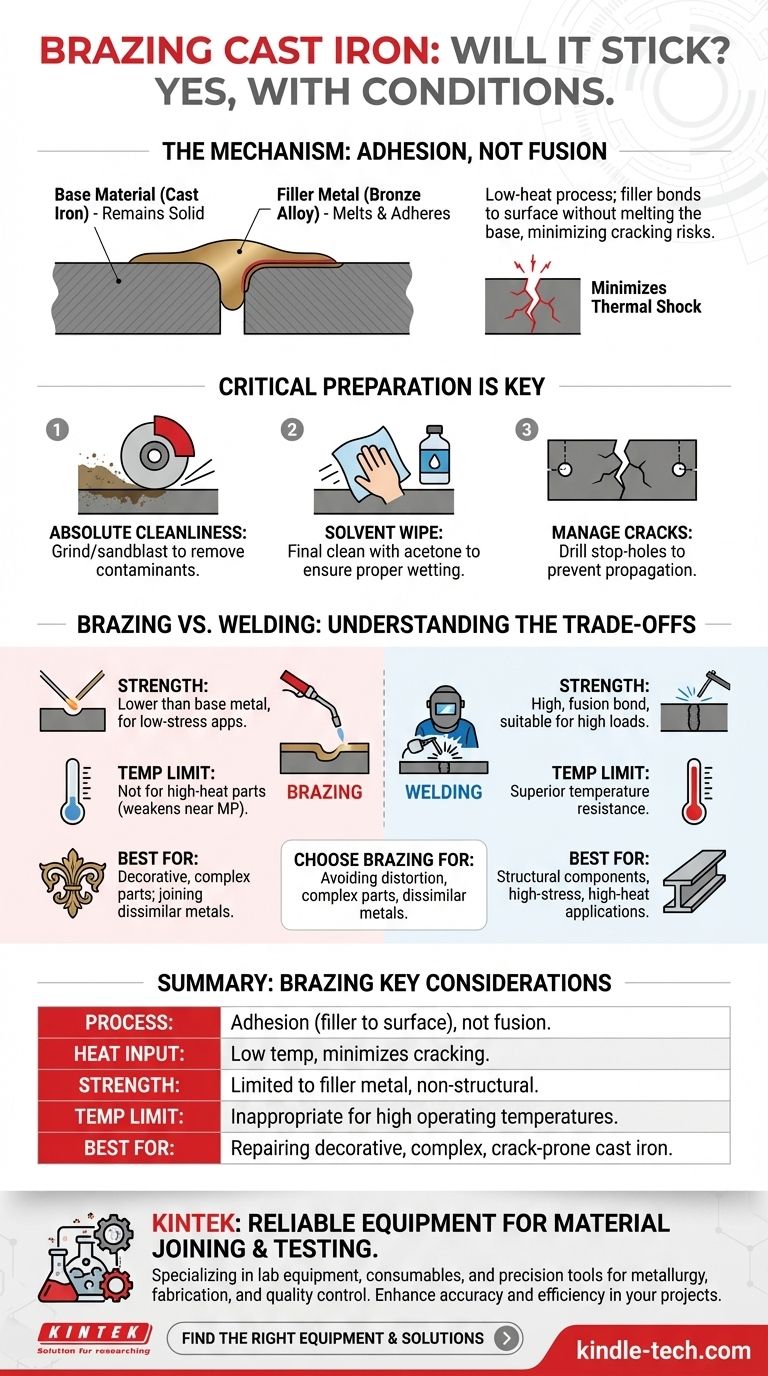

Warum Löten bei Gusseisen funktioniert

Löten funktioniert nach einem anderen Prinzip als Schweißen. Das Verständnis dieses Unterschieds ist entscheidend, um zu wissen, wann und wie es effektiv für die Reparatur oder Herstellung von Gusseisen eingesetzt werden kann.

Adhäsion, nicht Fusion

Der Kern des Prozesses ist, dass der Füllstab (oft eine Bronzelegierung) bei einer deutlich niedrigeren Temperatur schmilzt als Gusseisen. Dieses geschmolzene Füllmaterial fließt in die Fuge und haftet an der Oberfläche des Gusseisens, wirkt wie ein starker metallischer Klebstoff, anstatt die beiden Teile miteinander zu verschmelzen.

Der Vorteil geringer Hitze

Der Hauptvorteil dieses Niedertemperaturprozesses ist die Erhaltung der Eigenschaften des Gusseisens. Das Aussetzen von Gusseisen der extremen Hitze des traditionellen Schweißens kann seine innere Struktur verändern, wodurch es noch spröder und beim Abkühlen sehr anfällig für Rissbildung wird. Löten vermeidet diesen Thermoschock.

Kritische Vorbereitung für eine starke Verbindung

Eine erfolgreiche Lötverbindung hängt vollständig von einer sorgfältigen Vorbereitung ab. Das Füllmetall kann nicht an einer kontaminierten Oberfläche haften.

Beginnen Sie mit absoluter Sauberkeit

Der Fugenbereich muss vollständig frei von Öl, Fett, Farbe, Rost oder anderen Verunreinigungen sein. Dies erfordert typischerweise das Schleifen oder Sandstrahlen der Oberfläche, gefolgt von einem abschließenden Abwischen mit einem Lösungsmittel wie Aceton. Jegliche Rückstände verhindern, dass das Füllmetall die Oberfläche benetzt und eine starke Verbindung herstellt.

Umgang mit bestehenden Rissen

Bei der Reparatur eines gerissenen Gussteils ist es üblich, an jedem Ende des Risses ein kleines „Stopploch“ zu bohren. Dieser einfache Schritt reduziert die Spannungskonzentration an der Rissspitze und verhindert, dass er sich während des Erhitzungsprozesses oder der zukünftigen Verwendung weiter ausbreitet.

Die Kompromisse verstehen: Löten vs. Schweißen

Die Entscheidung, ein Gusseisenteil zu löten, beinhaltet eine klare Reihe von Kompromissen. Es ist nicht von Natur aus besser oder schlechter als Schweißen; es ist ein anderes Werkzeug für eine andere Aufgabe.

Festigkeit und Tragfähigkeit

Eine gelötete Verbindung ist nicht so stark wie eine ordnungsgemäß ausgeführte Gusseisenschweißnaht. Die Festigkeit ist auf die des Füllmetalls selbst begrenzt. Daher ist Löten nicht für Teile geeignet, die hohen Zugbelastungen, starken Vibrationen oder erheblichen Spannungen ausgesetzt sind.

Kritische Temperaturgrenzen

Die für das Löten verwendeten Bronze-Fülllegierungen haben einen viel niedrigeren Schmelzpunkt als Eisen. Dies macht das Löten völlig ungeeignet für Teile, die hohen Betriebstemperaturen ausgesetzt sind, wie z. B. Motorauspuffkrümmer, Zylinderköpfe oder Ofenkomponenten. Die Verbindung wird schwächer und versagt, wenn sie sich ihrer Betriebstemperaturgrenze nähert.

Wann Löten die bessere Wahl ist

Trotz seiner Einschränkungen ist Löten oft die überlegene Wahl für die Reparatur von Teilen, bei denen die Vermeidung von Hitzeverzug oberste Priorität hat. Es ist auch eine ausgezeichnete Option für komplexe, verzierte oder „unschweißbare“ Gusseisenarten, bei denen das Risiko von Rissbildung durch einen Schweißprozess unannehmbar hoch ist.

Die richtige Wahl für Ihr Projekt treffen

Nutzen Sie die Anwendung des Teils als Ihren definitiven Leitfaden zur Auswahl der richtigen Verbindungsmethode.

- Wenn Ihr Hauptaugenmerk auf der Reparatur von nicht-strukturellen oder dekorativen Teilen liegt: Löten ist aufgrund seiner geringen Wärmeeinbringung und des reduzierten Rissrisikos eine ausgezeichnete und oft bevorzugte Methode.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von hochbelasteten oder hochtemperaturbeständigen Komponenten liegt: Sie müssen ein spezielles Gusseisenschweißverfahren anwenden, da eine gelötete Verbindung nicht die erforderliche Festigkeit oder Temperaturbeständigkeit aufweist.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Metalle mit Gusseisen liegt: Löten ist oft die einzig praktikable Lösung, da es eine Vielzahl verschiedener Metalle effektiv miteinander verbinden kann.

Letztendlich ist die Entscheidung, Gusseisen zu löten, eine bewusste technische Entscheidung, die auf seinen einzigartigen Vorteilen für Niedertemperaturanwendungen basiert.

Zusammenfassungstabelle:

| Aspekt des Lötens | Wichtige Überlegung |

|---|---|

| Prozess | Adhäsion von Füllmetall (z.B. Bronze) an der Oberfläche, nicht Fusion des Grundmetalls |

| Wärmeeinbringung | Niedrige Temperatur minimiert das Risiko von Rissbildung und Verzug bei sprödem Gusseisen |

| Festigkeit | Geringer als beim Schweißen; geeignet für nicht-strukturelle, gering belastete Anwendungen |

| Temperaturgrenze | Nicht für hochhitzebeständige Teile (z.B. Motorkomponenten); Füllmetall schwächt sich nahe seines Schmelzpunkts ab |

| Am besten geeignet für | Reparatur von dekorativem, komplexem oder rissanfälligem Gusseisen; Verbinden unterschiedlicher Metalle |

Benötigen Sie zuverlässige Ausrüstung für die Materialverbindung oder -prüfung? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und beliefert Labore mit Präzisionswerkzeugen für Metallurgie, Fertigung und Qualitätskontrolle. Ob Sie löten, schweißen oder Materialien analysieren, unsere Lösungen verbessern Genauigkeit und Effizienz. Kontaktieren Sie uns noch heute, um die richtige Ausrüstung für Ihre Gusseisenprojekte zu finden und dauerhafte, qualitativ hochwertige Ergebnisse zu gewährleisten!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Bedeutung des Entbinderns? Meistern Sie den kritischen Schritt zu Hochleistungsteilen

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess

- Was sind die Anwendungen von Muffelöfen in der pharmazeutischen Industrie? Gewährleistung der Arzneimittelreinheit und -qualität

- Was ist die Theorie der Kalzinierung? Beherrschen Sie die präzise thermische Zersetzung für Ihre Materialien

- Was ist Wartung und wie können Sie das Labor instand halten? Steigern Sie die Laborzuverlässigkeit und Datenintegrität