Anwendungen von Aluminiumoxid-Keramik

Mechanischer Bereich

Tonerdekeramik ist für ihre außergewöhnlichen mechanischen Eigenschaften bekannt und wird aufgrund ihrer hohen Biegefestigkeit, Mohshärte und überlegenen Verschleißfestigkeit in vielen Industriezweigen eingesetzt. Diese Eigenschaften machen Aluminiumoxid-Keramik ideal für Anwendungen, die langlebige und zuverlässige Komponenten erfordern.

Im mechanischen Bereich wird Aluminiumoxidkeramik in großem Umfang bei der Herstellung von Werkzeugen, Ventilen, Schleifscheiben und Lagern verwendet. Die hohe Biegefestigkeit von Aluminiumoxidkeramik sorgt dafür, dass diese Komponenten erheblichen mechanischen Belastungen standhalten können, so dass sie sich für hochbelastete Anwendungen eignen. Darüber hinaus bietet ihre Mohshärte, die mit der von Saphir vergleichbar ist, eine ausgezeichnete Kratz- und Abriebfestigkeit, was die Langlebigkeit der Bauteile erhöht.

Die Verschleißfestigkeit von Aluminiumoxid-Keramik ist ein weiterer entscheidender Faktor, der ihre Verwendung in mechanischen Anwendungen fördert. Anders als herkömmliche Werkstoffe weisen Aluminiumoxidkeramiken selbst unter harten Betriebsbedingungen nur einen minimalen Verschleiß auf, was den Bedarf an häufigem Austausch und Wartung verringert. Dies senkt nicht nur die Betriebskosten, sondern erhöht auch die Gesamteffizienz und Zuverlässigkeit der mechanischen Systeme.

Darüber hinaus macht die Kombination dieser mechanischen Eigenschaften Aluminiumoxidkeramik zu einer bevorzugten Wahl für Anwendungen, bei denen sowohl Festigkeit als auch Langlebigkeit von größter Bedeutung sind. So werden beispielsweise in der Automobilindustrie Aluminiumoxid-Keramiklager in Hochleistungsmotoren eingesetzt, da sie extremen Temperaturen und Drücken standhalten, ohne die Leistung zu beeinträchtigen.

Zusammenfassend lässt sich sagen, dass die überlegenen mechanischen Eigenschaften von Aluminiumoxidkeramik - hohe Biegefestigkeit, Mohs-Härte und Verschleißfestigkeit - sie zu einem führenden Werkstoff im mechanischen Bereich machen und die Herstellung robuster und langlebiger Komponenten in verschiedenen Branchen ermöglichen.

Bereich Elektronik/Elektrizität

Im Bereich der Elektronik und Elektrizität spielen Aluminiumoxidkeramiken aufgrund ihrer außergewöhnlichen elektrischen Isolationseigenschaften und minimalen Hochfrequenzverluste eine zentrale Rolle. Diese Keramiken werden in einer Vielzahl von Formen verwendet, darunter Grundplatten, Substrate, Filme und elektrische Isolierkeramiken, die integrale Bestandteile moderner elektronischer Geräte sind.

Die überragenden Isolierfähigkeiten von Aluminiumoxidkeramik sorgen dafür, dass sie hohen Spannungen standhalten können, ohne ihre strukturelle Integrität oder Leistung zu beeinträchtigen. Dadurch eignen sie sich ideal für Anwendungen, bei denen die elektrische Isolierung von entscheidender Bedeutung ist, wie z. B. in Stromverteilungssystemen und Hochspannungsgeräten.

Darüber hinaus ist der geringe Hochfrequenzverlust von Aluminiumoxidkeramik besonders vorteilhaft bei der Entwicklung elektronischer Komponenten, die mit hohen Frequenzen arbeiten. Diese Eigenschaft stellt sicher, dass die Signalintegrität erhalten bleibt, wodurch das Risiko von Signalverschlechterungen und Interferenzen, die in Hochfrequenzschaltungen häufig auftreten, verringert wird.

Die Vielseitigkeit von Aluminiumoxidkeramik im Elektronikbereich wird auch durch ihren Einsatz bei der Herstellung von Substraten für integrierte Schaltungen unterstrichen. Diese Substrate bieten eine stabile und zuverlässige Plattform für die Integration verschiedener elektronischer Komponenten, was die Gesamtleistung und Langlebigkeit der Geräte erhöht.

Zusammenfassend lässt sich sagen, dass die Anwendung von Aluminiumoxidkeramik im Bereich der Elektronik und Elektrizität durch ihre unvergleichlichen Isolationseigenschaften und ihren geringen Hochfrequenzverlust vorangetrieben wird, was sie für die Entwicklung und den Betrieb fortschrittlicher elektronischer Systeme unverzichtbar macht.

Chemische Industrie

Tonerdekeramik spielt in der chemischen Industrie eine entscheidende Rolle, vor allem wegen ihrer außergewöhnlichen Korrosionsbeständigkeit. Diese Eigenschaft macht sie für verschiedene Anwendungen unverzichtbar, z. B. für chemische Füllkugeln, Mikrofiltrationsmembranen und korrosionsbeständige Beschichtungen.

Chemische Füllstoffkugeln

In chemischen Reaktoren und Kolonnen werden Aluminiumoxidkugeln eingesetzt, um den Stoffaustausch und die Reaktionseffizienz zu verbessern. Ihre hohe Reinheit und Inertheit verhindern unerwünschte chemische Wechselwirkungen und gewährleisten die Integrität des Prozesses. Die Langlebigkeit dieser Kugeln und ihre Widerstandsfähigkeit gegenüber aggressiven Chemikalien machen sie zu einer bevorzugten Wahl in Industrien, die mit Säuren, Laugen und anderen korrosiven Substanzen arbeiten.

Mikrofiltrationsmembranen

Mikrofiltrationsmembranen auf Aluminiumoxidbasis werden in Prozessen eingesetzt, die eine präzise Partikeltrennung und Filtration erfordern. Diese Membranen bieten eine hohe Durchlässigkeit und Selektivität und sind daher ideal für Anwendungen in der Wasseraufbereitung, Pharmazie und Lebensmittelverarbeitung. Ihre Fähigkeit, hohen Temperaturen und korrosiven Umgebungen zu widerstehen, gewährleistet eine gleichbleibende Leistung und Langlebigkeit.

Korrosionsbeständige Beschichtungen

In Umgebungen, in denen Anlagen ständig korrosiven Stoffen ausgesetzt sind, bieten Aluminiumoxidbeschichtungen eine Schutzbarriere. Diese Beschichtungen werden auf Rohre, Ventile und Lagertanks aufgetragen und schützen sie vor Beschädigung. Die hohe Härte und die geringe Porosität von Aluminiumoxidbeschichtungen sorgen dafür, dass sie auch bei längerer Einwirkung von korrosiven Stoffen wirksam bleiben.

Insgesamt macht die überragende Korrosionsbeständigkeit von Aluminiumoxid-Keramik sie zu einem unverzichtbaren Werkstoff in der chemischen Industrie, der zuverlässige Lösungen für eine Vielzahl von Anwendungen bietet.

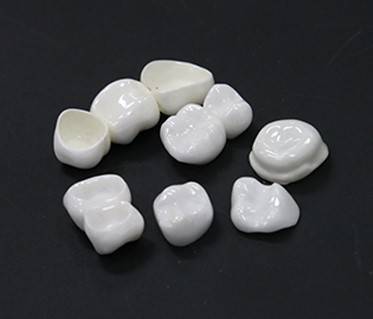

Medizinischer Bereich

Tonerdekeramik hat aufgrund ihrer außergewöhnlichen Eigenschaften bedeutende Anwendungen im medizinischen Bereich gefunden. Diese Keramiken werden vor allem bei der Herstellung von künstlichen Knochen, Gelenken und Zahnimplantaten verwendet. Die Biokompatibilität von Aluminiumoxidkeramik gewährleistet, dass sie bei Kontakt mit lebendem Gewebe keine unerwünschten Reaktionen hervorruft, was sie ideal für die Implantation macht. Darüber hinaus verhindert ihre Inertheit chemische Wechselwirkungen mit Körperflüssigkeiten, wodurch das Risiko von Korrosion oder Abbau im Laufe der Zeit verringert wird.

Die hohe Härte von Aluminiumoxidkeramik verleiht medizinischen Implantaten Haltbarkeit und Langlebigkeit, was für ihre langfristige Leistungsfähigkeit entscheidend ist. Diese Härte trägt auch zur mechanischen Stabilität der Implantate bei und gewährleistet, dass sie den Belastungen des täglichen Gebrauchs standhalten, ohne ihre strukturelle Integrität zu beeinträchtigen. Darüber hinaus verringert die glatte Oberfläche von Aluminiumoxid-Keramik die Möglichkeit der Anhaftung von Bakterien, wodurch das Infektionsrisiko sinkt.

Zusammenfassend lässt sich sagen, dass die Kombination aus Biokompatibilität, Inertheit und hoher Härte Aluminiumoxidkeramik zu einem bevorzugten Material für verschiedene medizinische Implantate macht, was zu besseren Ergebnissen für die Patienten und einer höheren Lebensqualität beiträgt.

Herstellungstechniken

Pulverpressen von Rohlingen

Pulverpressen ist ein grundlegendes Herstellungsverfahren für die Produktion von Aluminiumoxidkeramik. Bei diesem Verfahren wird das Keramikpulver unter Druck zu einem Rohling geformt, der sich für die Herstellung einfacher Formen mit präzisen Abmessungen eignet. Dieses Verfahren ist jedoch nicht unproblematisch. Eines der Hauptprobleme beim Pulverpressen ist der Verschleiß der Form. Die wiederholte Anwendung von Druck kann zu einer erheblichen Abnutzung der Formen führen, was eine geringere Effizienz und höhere Produktionskosten zur Folge hat.

Trotz dieser Probleme ist das Pulverpressen nach wie vor ein wichtiger Schritt im Fertigungsprozess, insbesondere bei Anwendungen, die eine hohe Maßgenauigkeit erfordern. Das Verfahren ist besonders beliebt, weil damit Rohlinge hergestellt werden können, die für die weitere Verarbeitung, z. B. das Sintern, bereit sind, das für die Erzielung der endgültigen gewünschten Eigenschaften des keramischen Materials unerlässlich ist.

Um das Problem des Formenverschleißes zu mindern, verwenden die Hersteller häufig spezielle Materialien und Beschichtungen für die Formen, um deren Haltbarkeit und Langlebigkeit zu erhöhen. Darüber hinaus haben Fortschritte in der Pressenkonstruktion und bei den Steuerungssystemen ein präziseres und effizienteres Pressen ermöglicht, was die Gesamtqualität der hergestellten Rohlinge weiter verbessert.

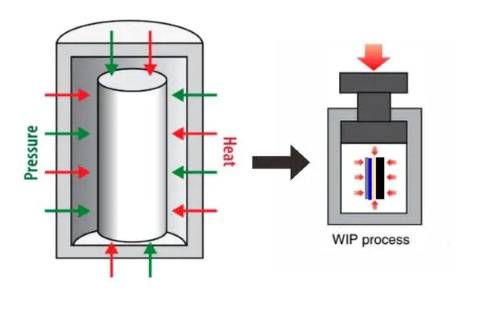

Isostatisches Pressen von Rohlingen

Isostatisches Pressen ist ein hochentwickeltes Verfahren, bei dem mit Hilfe von Flüssigkeit ein gleichmäßiger Druck auf alle Oberflächen eines Materials ausgeübt wird, was zu dichten und gleichmäßigen Rohlingen mit außergewöhnlicher Festigkeit führt. Bei diesem Verfahren wird das Material in einen geschlossenen Behälter gegeben, der mit einem flüssigen Medium gefüllt ist, das dann unter hohen Druck gesetzt wird. Die gleichmäßige Verteilung des Drucks sorgt dafür, dass das Material eine gleichmäßige Dichte erreicht, was seine strukturelle Integrität und Leistung verbessert.

Das isostatische Pressverfahren ist besonders vorteilhaft für Materialien, die eine hohe Präzision und Gleichmäßigkeit erfordern, wie Keramik, Hartmetalle und Pulver aus seltenen Metallen. Da bei dieser Technik Druck in alle Richtungen ausgeübt wird, werden die Einschränkungen des einachsigen Pressens überwunden, das zu ungleichmäßiger Dichte und strukturellen Schwächen führen kann.

Es gibt zwei Hauptarten des isostatischen Pressens: das kaltisostatische Pressen (CIP) und das heißisostatische Pressen (HIP). CIP wird zur Verdichtung von Grünteilen bei Umgebungstemperaturen verwendet, während HIP eine Verfestigung bei höheren Temperaturen durch Festkörperdiffusion beinhaltet. HIP wird auch eingesetzt, um Restporosität in gesinterten Teilen zu beseitigen und so deren Dichte und Festigkeit weiter zu verbessern.

Trotz seiner zahlreichen Vorteile ist das isostatische Pressen nicht unproblematisch. Die für dieses Verfahren erforderliche Ausrüstung ist komplex und teuer, und die Gesamteffizienz ist im Vergleich zu anderen Umformverfahren relativ gering. Außerdem kann das Verfahren zu einer geringeren Maßgenauigkeit und Oberflächenrauhigkeit führen, was zusätzliche Nachbearbeitungsschritte erforderlich machen kann.

Zusammenfassend lässt sich sagen, dass das isostatische Pressen zwar erhebliche Vorteile bei der Herstellung hochwertiger, dichter und gleichmäßiger Rohlinge bietet, aber auch Herausforderungen mit sich bringt, die zur Optimierung des Endprodukts sorgfältig gemeistert werden müssen.

Spritzgießen von Grünlingen

Das Spritzgießen ist eine hochentwickelte Technik, die sich durch die Herstellung von Grünlingen mit außergewöhnlicher Festigkeit und Gleichmäßigkeit auszeichnet. Diese Methode ist besonders vorteilhaft für die Herstellung komplexer Formen und wird daher bevorzugt in Branchen eingesetzt, in denen komplizierte keramische Komponenten benötigt werden.

Eines der herausragenden Merkmale des Spritzgießens ist seine Fähigkeit, den organischen Anteil im Grünkörper zu minimieren. Diese Verringerung der organischen Stoffe vereinfacht das anschließende Entfernen des Kunststoffs und steigert so die Gesamteffizienz des Herstellungsprozesses. Die mit diesem Verfahren hergestellten Grünkörper weisen hervorragende mechanische Eigenschaften auf, die für die vorgesehenen Anwendungen in verschiedenen Bereichen wie Elektronik, Maschinenbau und Medizintechnik entscheidend sind.

Darüber hinaus gewährleistet die Einheitlichkeit der im Spritzgussverfahren hergestellten Grünkörper eine gleichbleibende Leistung und Zuverlässigkeit. Diese Gleichmäßigkeit ist entscheidend für Anwendungen, bei denen Präzision und Langlebigkeit nicht verhandelbar sind, z. B. in hochbelasteten Umgebungen oder bei kritischen Komponenten. Die Kombination aus hoher Festigkeit und geringem organischen Anteil erleichtert nicht nur die Verarbeitung, sondern trägt auch zur Langlebigkeit und Leistungsfähigkeit der keramischen Endprodukte bei.

Isostatisches Pressverfahren

Prinzip der isostatischen Presstechnik

Bei der isostatischen Presstechnik wird ein Grünkörper in einen Hochdruckhohlraum eingelegt, der dann von einer elastischen Form umgeben ist. Diese Anordnung ermöglicht die Anwendung eines gleichmäßigen Drucks durch ein flüssiges Hochdruckmedium. Das Hauptziel dieses Verfahrens besteht darin, eine Verdichtung zu erreichen, die sicherstellt, dass das Material eine hohe Dichte und Gleichmäßigkeit erreicht.

Das Verfahren beginnt mit der Versiegelung des Grünlings in der elastischen Form, die anschließend in einen geschlossenen, mit Flüssigkeit gefüllten Behälter gelegt wird. Anschließend wird eine Hochdruckflüssigkeit eingeleitet, die auf alle Oberflächen des Grünkörpers gleichmäßig Druck ausübt. Durch diese gleichmäßige Krafteinwirkung wird die Dichte des Materials unter hohem Druck deutlich erhöht, was die Bildung der gewünschten Formen erleichtert.

Einer der Hauptvorteile des isostatischen Pressens ist seine Fähigkeit, Pulver zu verfestigen oder Defekte in Gussteilen zu heilen, was es zu einer bevorzugten Methode für eine Vielzahl von Materialien wie Keramik, Metalle, Verbundwerkstoffe, Kunststoffe und Kohlenstoff macht. Die Technologie wurde Mitte der 1950er Jahre entwickelt und hat sich seither von einer Forschungskuriosität zu einem praktikablen Produktionswerkzeug entwickelt, das in zahlreichen Branchen eingesetzt wird.

Das isostatische Pressen bietet einzigartige Vorteile, insbesondere für keramische und feuerfeste Anwendungen. Die gleichmäßige Kraft, die auf das gesamte Produkt ausgeübt wird, unabhängig von dessen Form oder Größe, ermöglicht die Herstellung von Produktformen mit präzisen Toleranzen. Diese Fähigkeit reduziert den Bedarf an kostspieliger maschineller Bearbeitung erheblich und fördert die kommerzielle Entwicklung und Akzeptanz des Verfahrens.

Zusammenfassend lässt sich sagen, dass die Technologie des isostatischen Pressens eine Hochdruckflüssigkeit nutzt, um eine gleichmäßige Kraft auszuüben, wodurch Grünkörper mit hoher Dichte und außergewöhnlicher Gleichmäßigkeit und Festigkeit entstehen. Diese Methode ist besonders vorteilhaft für komplexe Formen und Werkstoffe, die präzise Toleranzen erfordern, und ist daher ein Eckpfeiler bei der Herstellung von Hochleistungskeramik aus Aluminiumoxid.

Vorteile des isostatischen Pressens

Das isostatische Pressen bietet gegenüber den herkömmlichen Pressverfahren mehrere deutliche Vorteile, insbesondere im Bereich der Keramikherstellung. Einer der bemerkenswertesten Vorteile ist die Herstellung von hochdichten Grünlingen mit gleichmäßiger Dichte. Diese Gleichmäßigkeit wird durch die Anwendung von gleichem Druck in alle Richtungen erreicht, ein Verfahren, das den Einsatz von Schmiermitteln überflüssig macht und somit ein gleichmäßig dichtes Material ohne Einbringung von Fremdstoffen gewährleistet.

Diese Methode eignet sich besonders gut für die Herstellung komplexer Formen, die durch unidirektionales Pressen nur schwer zu erreichen wären. Das Fehlen starrer Matrizen ermöglicht eine größere geometrische Freiheit und damit die Herstellung komplizierter Teile, die sonst durch die Grenzen herkömmlicher Pressverfahren eingeschränkt wären.

Darüber hinaus ist das isostatische Pressen äußerst effizient bei der Verarbeitung von schwer zu verarbeitenden Materialien wie Superlegierungen, Titan, Werkzeugstählen, Edelstahl und Beryllium. Diese oft teuren und schwierig zu verarbeitenden Materialien profitieren von der gleichmäßigen Druckverteilung, die Fehler minimiert und die Materialausnutzung verbessert. Diese Effizienz ist von entscheidender Bedeutung in Branchen, in denen die Materialkosten einen wichtigen Faktor darstellen, wie z. B. in der Luft- und Raumfahrt und bei der Herstellung medizinischer Geräte.

Zusammenfassend lässt sich sagen, dass das isostatische Pressen nicht nur die Qualität und Festigkeit des Endprodukts verbessert, sondern auch die Bandbreite der herstellbaren Produkte erweitert, was es zu einer unverzichtbaren Technik in der modernen Keramikproduktion macht.

Nachteile des isostatischen Pressens

Das isostatische Pressen bietet zwar Vorteile wie eine hohe Kompaktheit und die Möglichkeit, komplexe Formen zu formen, hat aber auch seine Nachteile. Einer der Hauptnachteile ist diegeringe Maßgenauigkeit und Oberflächenrauhigkeit der Endprodukte. Dies ist auf die ungleichmäßige Druckverteilung und die elastische Beschaffenheit der verwendeten Formen zurückzuführen, die häufig zu Abweichungen von den gewünschten Abmessungen und einer weniger polierten Oberfläche führen.

Das Verfahren selbst istkomplex und erfordert eine spezielle Ausrüstungwas die Gesamtkomplexität noch erhöht. So werden die beim isostatischen Pressen verwendeten Formen in der Regel aus hochreinem, hochfestem Graphit hergestellt, was nicht nur die Kosten in die Höhe treibt, sondern auch den Import solcher Materialien erforderlich macht, was die Ausgaben weiter erhöht. Darüber hinaus sind die für das isostatische Pressen erforderlichen Anlagen oft nicht für eine kontinuierliche industrielle Produktion geeignet, was ihre Skalierbarkeit und Effizienz einschränkt.

Ein weiterer wesentlicher Nachteil ist diegeringe Produktionseffizienz. Das Be- und Entladen der Formen beim Nasssackpressen beispielsweise verringert die Produktivität erheblich und schränkt die Möglichkeiten der Automatisierung ein. Diese Ineffizienz wird durch die Tatsache verstärkt, dass der Prozess zeit- und arbeitsintensiv ist, was ihn in Szenarien mit hohen Produktionszahlen weniger wettbewerbsfähig macht.

Außerdem ist dieGleichmäßigkeit des Zielkorns häufig beeinträchtigt, was zu Unregelmäßigkeiten im Endprodukt führt. Diese Ungleichmäßigkeit kann die Gesamtqualität und Leistung der Keramikteile beeinträchtigen, insbesondere bei Anwendungen, die hohe Präzision und Zuverlässigkeit erfordern.

Zusammenfassend lässt sich sagen, dass das isostatische Pressen zwar ein leistungsfähiges Verfahren für bestimmte Anwendungen ist, aber aufgrund seiner Nachteile in Bezug auf Maßgenauigkeit, Oberflächenrauhigkeit, Prozesskomplexität und geringe Effizienz für die Massenproduktion und Anwendungen, die eine strenge Qualitätskontrolle erfordern, weniger geeignet ist.

Umfassendes Formgebungsverfahren (Comprehensive Molding)

Die Comprehensive-Molding-Methode ist eine innovative Technik, die Trockenpressen und isostatisches Pressen synergetisch integriert, um außergewöhnliche Materialeigenschaften zu erzielen. Dieser hybride Ansatz ist besonders vorteilhaft für die Herstellung hochpräziser keramischer Produkte, wie z. B. keramische Lager, bei denen sowohl hohe Dichte als auch Maßgenauigkeit entscheidend sind.

Beim Trockenpressen, einem traditionellen Verfahren, wird Keramikpulver unter hohem Druck in eine Form gepresst. Diese Technik eignet sich gut für die Herstellung einfacher Formen mit präzisen Abmessungen, leidet aber oft unter dem Verschleiß der Form und der Unfähigkeit, komplexe Geometrien zu bearbeiten. Beim isostatischen Pressen hingegen wird mit flüssigen Medien ein gleichmäßiger Druck aus allen Richtungen ausgeübt, was zu dichten und gleichmäßigen Grünkörpern mit hoher Festigkeit führt. Diese Methode ist jedoch mit komplexen Ausrüstungsanforderungen und relativ geringer Effizienz verbunden.

Durch die Kombination dieser beiden Methoden nutzt das umfassende Pressverfahren die Stärken beider Verfahren. Zunächst wird durch Trockenpressen die Grundform mit hoher Maßgenauigkeit geformt, während anschließend durch isostatisches Pressen die Dichte und Gleichmäßigkeit des Materials erhöht wird. Dieser zweistufige Prozess gleicht nicht nur die Schwächen der einzelnen Verfahren aus, sondern optimiert auch die Gesamteffizienz der Herstellung und die Produktqualität.

Die daraus resultierenden keramischen Produkte, insbesondere solche für Hochpräzisionsanwendungen wie Keramiklager, weisen hervorragende mechanische Eigenschaften auf. Sie zeichnen sich durch eine hohe Dichte, ein gleichmäßiges Gefüge und eine hervorragende Maßgenauigkeit aus und eignen sich damit ideal für anspruchsvolle industrielle und technische Anwendungen. Die Wirksamkeit dieses Verfahrens wird auch dadurch unterstrichen, dass sich damit komplexe Formen herstellen lassen, die mit Trocken- oder isostatischem Pressen allein nur schwer zu erreichen wären.

Zusammenfassend lässt sich sagen, dass das umfassende Formgebungsverfahren einen bedeutenden Fortschritt in der Keramikherstellung darstellt. Es bietet eine ausgewogene Lösung, die die Grenzen herkömmlicher Techniken überwindet und gleichzeitig die Leistung des Endprodukts verbessert.

Fortschrittliche Aluminiumoxid-Keramik-Formen

Traditionelle Formen für das Trockenpressen

Traditionelle Trockenpressformen sind eine kostengünstige und effiziente Methode zur Herstellung einfacher Formen aus Aluminiumoxidkeramik. Bei dieser Technik werden ein Pressrahmen, ein Druckbehälter und ein Formwechselsystem verwendet, die je nach Produktionsbedarf entweder integriert oder austauschbar sind. Die integrierte Form ist ideal für Situationen, in denen die Abmessungen der Hartmetallartikel konstant bleiben, während ein flexibles Formsystem besser für häufige Formwechsel geeignet ist.

Der Prozess beginnt mit dem Beladen der Pressform mit WC-Co-Pulver, entweder manuell oder automatisch. Die gefüllte Form wird dann zusammen mit dem Druckbehälter sicher im Pressenrahmen fixiert. Der Verdichtungsprozess dauert in der Regel zwischen 5 und 10 Minuten, in denen ein einzelner Grünling entsteht. Diese Grünlinge können in ähnlicher Weise weiterverarbeitet werden wie beim Nasssackpressen entstandene Grünlinge.

Das Trockensackpressen wird üblicherweise zur Herstellung von Stangen oder Rohren mit einem Durchmesser von bis zu 200 mm und einer Länge von bis zu 600 mm verwendet. Es eignet sich besonders gut zum Pressen von Rohren mit Wandstärken ab 2 mm, wobei die Toleranzen je nach Abmessung zwischen 0,1 und 1 mm variieren. Die Festigkeit der mit dem Trockensackpressen hergestellten Grünlinge ist vergleichbar mit derjenigen, die mit dem Nasssackpressen hergestellt wird.

| Seite | Trockensackpressen |

|---|---|

| Form Typ | Integriert oder austauschbar |

| Zeit der Verdichtung | 5-10 Minuten |

| Produkt-Abmessungen | Durchmesser bis zu 200 mm, Länge bis zu 600 mm |

| Wanddicke | 2 mm oder mehr |

| Toleranz | 0,1-1 mm |

| Festigkeit | Vergleichbar mit dem Nasssackpressen |

Eine der wichtigsten Anforderungen an Formen für das Pressen von Trockenbeuteln ist der Thixotropie-Effekt, der die richtige Druckumwandlung gewährleistet. Die Viskosität des Formmaterials muss unter Druck abnehmen, um eine gleichmäßige Druckübertragung auf das Pulver zu ermöglichen und die erforderliche Verdichtung zu erreichen. Nach dem Ablassen des Drucks steigt die Viskosität wieder auf den Ausgangswert an, so dass weitere Pressvorgänge möglich sind.

Trotz der Vorteile in Bezug auf Geschwindigkeit und Kosteneffizienz sind herkömmliche Trockenpressformen auf Produkte mit kleinem Aspektverhältnis beschränkt und eignen sich möglicherweise nicht für komplexere Formen oder größere Abmessungen.

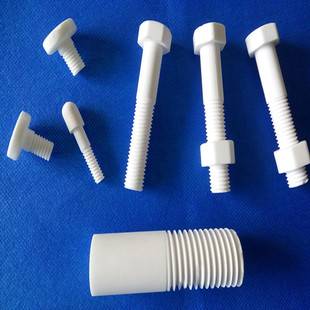

Anwendung von isostatischen Presswerkzeugen

Isostatische Pressformen sind bei der Herstellung von Hochleistungskeramik wie Siliziumkarbid, Siliziumnitrid und Zirkoniumdioxid unverzichtbar. Diese Technik gewährleistet, dass die keramischen Werkstoffe eine hohe Dichte, eine gleichmäßige Druckverteilung und eine hervorragende Produktleistung aufweisen. Beim isostatischen Pressen wird der keramische Grünkörper in einen geschlossenen, mit Flüssigkeit gefüllten Behälter gelegt, in dem ein gleichmäßiger Druck auf alle Oberflächen ausgeübt wird. Dieses Verfahren erhöht nicht nur die Dichte, sondern minimiert auch die Sinterschrumpfung und Verformung, was zu Produkten mit hoher Festigkeit und hervorragender Bearbeitbarkeit führt.

Die Vorteile der isostatischen Pressformen sind vielfältig:

- Hohe Dichte und Gleichmäßigkeit: Durch die gleichmäßige Druckbeaufschlagung aller Oberflächen wird sichergestellt, dass das keramische Material eine hohe und gleichmäßige Dichte erreicht.

- Verbesserte Produktleistung: Die hohe Dichte und die gleichmäßige Druckverteilung führen zu verbesserten mechanischen Eigenschaften, wie Festigkeit und Verschleißfestigkeit.

- Komplexe Formen: Im Gegensatz zu herkömmlichen Formgebungsverfahren können mit isostatischem Pressen lange, dünne und rohrförmige Grundkörper hergestellt werden, die ansonsten nur schwer zu fertigen sind.

- Kosteneffiziente Formgebung: Die bei diesem Verfahren verwendeten Formen haben eine lange Lebensdauer und sind relativ kostengünstig, so dass sich das Verfahren wirtschaftlich rechnet.

- Großserienproduktion: Isostatische Pressen können großformatige Verdichtungen verarbeiten, so dass in jedem Zyklus mehrere Einheiten hergestellt werden können.

| Kenndaten | Beschreibung |

|---|---|

| Hohe Dichte | Erzielt eine hohe und gleichmäßige Dichte bei keramischen Materialien. |

| Gleichmäßiger Druck | Sorgt für eine gleichmäßige Druckverteilung über alle Oberflächen. |

| Verbesserte Leistung | Verbessert die mechanischen Eigenschaften wie Festigkeit und Verschleißfestigkeit. |

| Komplexe Formen | Geeignet für die Herstellung langer, dünner und rohrförmiger Böden. |

| Kostengünstig | Die Formen haben eine lange Lebensdauer und sind relativ kostengünstig. |

| Großserienproduktion | Sie sind in der Lage, große Verdichtungen zu verarbeiten und mehrere Einheiten zu produzieren. |

Zusammenfassend lässt sich sagen, dass der Einsatz von isostatisch gepressten Formen in der Keramikherstellung die Qualität und Leistung der Endprodukte erheblich verbessert, was sie zu einer bevorzugten Methode für die Herstellung von Hochleistungskeramikkomponenten macht.

Einstellbare hochreine Aluminiumoxid-Keramikform

Die verstellbare hochreine Aluminiumoxid-Keramikform ist ein hochentwickeltes Werkzeug, das für eine präzise und vielseitige Formgebung entwickelt wurde. Dieses innovative Formsystem ist mit mehreren fortschrittlichen Funktionen ausgestattet, die seine Funktionalität und Flexibilität erhöhen.

Eines der wichtigsten Merkmale ist dieeinstellbare Einspritzgröße. Diese Funktion ermöglicht die Anpassung der Kavitätsabmessungen des Werkzeugs an eine breite Palette von Produktspezifikationen. Unabhängig davon, ob es sich um kleine oder große Komponenten handelt, kann die Form leicht an die erforderlichen Abmessungen angepasst werden, was die Konsistenz und Genauigkeit des Endprodukts gewährleistet.

Das Werkzeug verfügt außerdem übersymmetrisch verteilte Schnecken und Begrenzungssäulen. Diese Komponenten spielen eine entscheidende Rolle bei der Aufrechterhaltung der strukturellen Integrität und Ausrichtung der Form. Die Schrauben sorgen dafür, dass die Werkzeughälften sicher miteinander verbunden sind, während die Begrenzungssäulen für eine präzise Positionierung sorgen und eine Fehlausrichtung während des Einspritzvorgangs verhindern. Diese symmetrische Verteilung erhöht nicht nur die Haltbarkeit des Werkzeugs, sondern gewährleistet auch eine gleichmäßige Druckverteilung, was zu qualitativ hochwertigen Formteilen führt.

Zusätzlich verfügt das Werkzeug über einBajonett-System. Dieser Mechanismus ermöglicht eine schnelle und sichere Befestigung der Formkomponenten und erleichtert die Montage und Demontage. Das Design des Bajonettsystems stellt sicher, dass die Form schnell für verschiedene Formen und Größen umkonfiguriert werden kann, was sie für verschiedene Gussanwendungen sehr anpassungsfähig macht.

Zusammenfassend lässt sich sagen, dass sich die einstellbare Form aus hochreiner Aluminiumoxidkeramik durch ihre Fähigkeit auszeichnet, unterschiedliche Produktanforderungen durch ihre einstellbare Einspritzgröße, die robuste Schnecken- und Grenzsäulenkonfiguration und das effiziente Bajonettsystem zu erfüllen. Diese Merkmale tragen gemeinsam zur Vielseitigkeit, Präzision und Zuverlässigkeit der Form bei der Herstellung hochwertiger Keramikkomponenten bei.

Ähnliche Produkte

- Sonderform-Keramikplatten aus Aluminiumoxid-Zirkonoxid nach Maß für die Verarbeitung von fortschrittlicher Fein-Keramik

- Hochreines Aluminiumoxid-Granulatpulver für fortschrittliche technische Fein keramiken

- Hochtemperatur-Aluminiumoxid (Al2O3) Ofenrohr für fortschrittliche technische Fein keramiken

- Hochtemperatur-verschleißfeste Aluminiumoxid-Al2O3-Platte für technische fortschrittliche Fein keramiken

- Hochtemperatur-Aluminiumoxid (Al2O3) Schutzrohr für technische Fein-Hochleistungskeramik

Ähnliche Artikel

- Kaltisostatisches Pressen für medizinische Anwendungen – Herausforderungen und Lösungen

- Optische Quarzplatten: Ein umfassender Leitfaden für Anwendungen, Spezifikationen und Verwendung

- Die neuesten Fortschritte bei Zirkonoxid-Sinteröfen für Dentalanwendungen

- Dentalöfen Die perfekte Lösung für die Porzellanverarbeitung

- Die 5 wichtigsten Merkmale eines hochwertigen Zirkonoxid-Sinterofens