Ein Luft- und Raumfahrtingenieur starrt auf den Entwurf einer neuen Turbinenschaufel. Sie muss höllischen Temperaturen und unvorstellbaren Belastungen standhalten. Ein biomedizinischer Forscher hält eine Blaupause für ein keramisches Hüftimplantat; es muss makellos glatt und biokompatibel sein, ohne jede Ausfallwahrscheinlichkeit.

In beiden Welten ist das Ziel dasselbe: ein einfaches Pulver in ein festes Objekt von nahezu perfekter Dichte zu verwandeln.

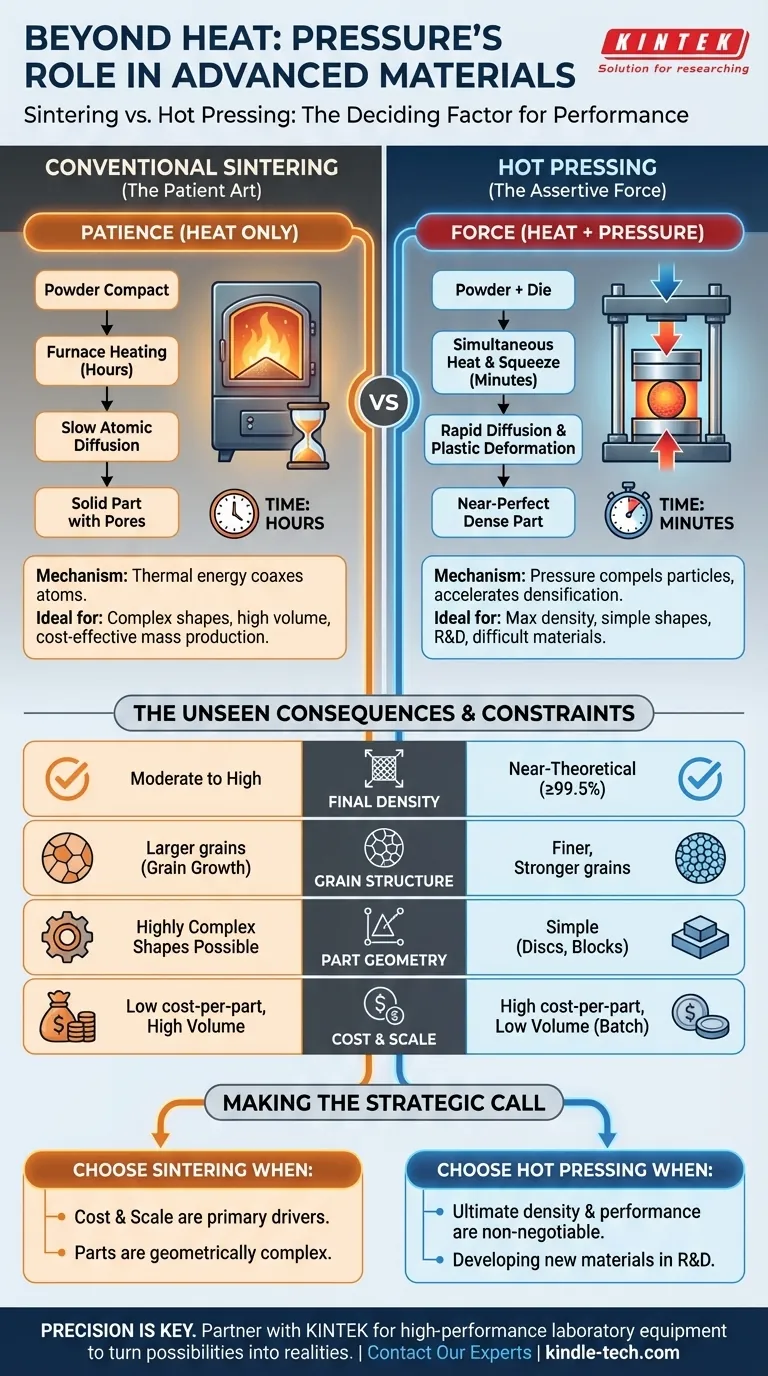

Der Weg zu dieser Perfektion erzwingt jedoch eine grundlegende Wahl. Es ist eine Entscheidung, die Geduld gegen Kraft, Kosten gegen Leistung und Komplexität gegen Skalierbarkeit abwägt. Dies ist die Wahl zwischen konventionellem Sintern und Heißpressen.

Der Kernkonflikt: Geduld vs. Kraft

Im Grunde verwenden beide Verfahren Hitze, um einzelne Pulverkörner dazu zu bringen, sich zu verbinden und eine feste Masse zu bilden. Der philosophische und praktische Unterschied liegt in einer einzigen Variable: äußerem Druck.

Konventionelles Sintern ist ein Akt der Geduld. Sie verdichten ein Pulver vorsichtig zu einem "grünen" Teil, legen es in einen Ofen und warten. Über Stunden hinweg locken thermische Energie Atome dazu, über Korngrenzen zu wandern und die Lücken zwischen ihnen langsam zu schließen. Es ist ein eleganter Prozess, der ausschließlich von Hitze und Zeit angetrieben wird.

Heißpressen ist ein Akt der Kraft. Es nimmt dasselbe Pulver, aber anstatt es zu locken, zwingt es es. Das Pulver wird erhitzt und gleichzeitig unter immensem Druck zusammengepresst. Diese Kombination beschleunigt nicht nur die Atomdiffusion; sie verformt die Partikel physikalisch und zwingt sie in jede verfügbare Lücke. Es ist ein aktivierter, durchsetzungsfähiger Prozess, der in Minuten erreicht, wofür das Sintern Stunden benötigt.

Die Physik der Schöpfung: Zwei Wege zu einem Festkörper

Dieser grundlegende Unterschied – nur Hitze gegenüber Hitze und Druck – schafft zwei unterschiedliche Wege zur Verdichtung, die jeweils ihre eigene Signatur auf dem Endmaterial hinterlassen.

Die geduldige Kunst des Sinterns

Das Sintern ist das etablierte Arbeitspferd der Pulvermetallurgie und Keramik.

- Prozess: Ein vorgeformtes Teil wird unterhalb seines Schmelzpunktes erhitzt.

- Mechanismus: Atome diffundieren über Partikelgrenzen, angetrieben von thermischer Energie.

- Zeitplan: Der Prozess ist langsam und erfordert oft Ofenzyklen von mehreren Stunden.

Es beruht auf der angeborenen Bereitschaft des Materials, sich beim Erhitzen zu verbinden. Seine Wirksamkeit ist eine Funktion von Temperatur, Zeit und der anfänglichen Packung des Pulvers.

Die durchsetzungsstarke Kraft des Heißpressens

Das Heißpressen ist das Werkzeug des Spezialisten, das verwendet wird, wenn die absolut besten Eigenschaften erforderlich sind.

- Prozess: Pulver wird in einem Schritt in einer Matrize erhitzt und verdichtet.

- Mechanismus: Eine Kombination aus beschleunigter Atomdiffusion und physikalischer plastischer Verformung.

- Zeitplan: Außergewöhnlich schnell, wobei die Verdichtung oft in 3-10 Minuten abgeschlossen ist.

Der angelegte Druck ist ein Katalysator, der die Zeit und manchmal sogar die Temperatur, die zur Erzielung eines vollständig dichten Zustands erforderlich sind, drastisch reduziert.

Die unsichtbaren Folgen einer Wahl

Die Entscheidung für den Druck geht nicht nur um Geschwindigkeit. Sie verändert die Mikrostruktur und die Leistung der endgültigen Komponente grundlegend.

Das Streben nach Perfektion: Dichte

Das Heißpressen erreicht durchweg höhere Enddichten – oft nahe 100 % der theoretischen Dichte des Materials. Der Druck ist rücksichtslos effizient bei der Beseitigung der letzten, hartnäckigen Poren, die nach konventionellem Sintern verbleiben können. Dies führt direkt zu überlegenen mechanischen Eigenschaften wie Festigkeit und Härte.

Die Architektur der Festigkeit: Kornwachstum

Da das Heißpressen bei niedrigeren Temperaturen und für viel kürzere Zeiträume arbeitet, begrenzt es das Kornwachstum. Eine feinere Kornstruktur ist oft eine stärkere, zähere. Dies macht es unverzichtbar für Hochleistungskeramiken wie Siliziumkarbid und Siliziumnitrid, die notorisch schwer zu verdichten sind, ohne dass ihre Körner unkontrolliert wachsen.

Die Realität der Einschränkungen: Kosten, Skalierbarkeit und Form

Wenn das Heißpressen überlegene Ergebnisse liefert, warum wird es dann nicht für alles verwendet? Weil Leistung in einer Welt praktischer und wirtschaftlicher Einschränkungen existiert. Die Wahl ist oft weniger davon abhängig, was technisch am besten ist, sondern eher davon, was praktisch machbar ist.

| Merkmal | Heißpressen | Konventionelles Sintern |

|---|---|---|

| Primärer Treiber | Hitze & Hoher Druck | Nur Hitze |

| Enddichte | Nahezu theoretisch (≥99,5 %) | Mäßig bis Hoch |

| Teilgeometrie | Einfach (Scheiben, Blöcke) | Hochkomplexe Formen möglich |

| Kosten & Skalierbarkeit | Hohe Kosten pro Teil, geringes Volumen (Batch-Prozess) | Niedrige Kosten pro Teil, hohes Volumen (Massenproduktion) |

| Ideale Anwendung | F&E, maximale Leistung, schwer zu sinternde Materialien | Kostengünstige Massenproduktion, filigrane Komponenten |

Eine Heißpresse ist eine komplexe, teure Maschine. Die Matrizen müssen aus exotischen Materialien wie Graphit bestehen, um den harten Bedingungen standzuhalten. Dies macht die Kosten pro Teil hoch. Darüber hinaus beschränkt der uniaxial Druck die Produktion auf einfache Formen. Man kann kein Zahnrad mit filigranen Zähnen heißpressen.

Konventionelles Sintern, insbesondere in Kombination mit Methoden wie dem Metall-Spritzgießen (MIM), eignet sich hervorragend zur Herstellung Tausender geometrisch komplexer Teile zu geringen Kosten pro Teil.

Die Entscheidung treffen: Ein Rahmen für Ihr Ziel

Letztendlich ist die Wahl strategisch. Sie müssen die Anforderungen Ihrer Anwendung gegen die Realitäten Ihres Budgets und Ihres Produktionsmaßstabs abwägen.

- Wählen Sie Heißpressen, wenn: Die absolut höchste Dichte und mechanische Leistung nicht verhandelbar sind. Sie arbeiten mit schwer zu sinternden Materialien oder entwickeln neue in einem Laborumfeld, in dem Geschwindigkeit und Qualität Kosten überwiegen.

- Wählen Sie konventionelles Sintern, wenn: Sie geometrisch komplexe Teile in großen Mengen herstellen und Kosteneffizienz ein Haupttreiber ist.

Die Bewältigung dieser Kompromisse erfordert nicht nur Wissen, sondern auch die richtigen Laborwerkzeuge. Für Forscher und Ingenieure, die die Grenzen der Materialwissenschaft verschieben, ist der Zugang zu Hochleistungsgeräten von einem vertrauenswürdigen Anbieter wie KINTEK kein Luxus – er ist eine Notwendigkeit. Die Fähigkeit, Temperatur und Druck präzise zu steuern, verwandelt theoretische Möglichkeiten in physische Realitäten.

Wenn Sie vor dieser kritischen Entscheidung für Ihr Material oder Ihre Anwendung stehen, ist der erste Schritt das Verständnis der Fähigkeiten Ihrer Ausrüstung. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

Ähnliche Artikel

- Die Physik unmöglicher Formen: Wie das Warmumformen hochfesten Stahl neu definierte

- Der Krieg gegen Hohlräume: Beherrschen der Materialdichte durch Wärme und Druck

- Von Staub zu Dichte: Die mikrostrukturelle Wissenschaft des Heißpressens

- Die unsichtbare Physik der Perfektion: Hitze, Druck und Zeit meistern

- Die Physik der Perfektion: Warum ein Vakuum das mächtigste Werkzeug des Materialwissenschaftlers ist