Inhaltsübersicht

- Einführung in Vakuum-Heißpressöfen

- Komponenten eines Vakuum-Heißpressofens

- Vorteile von Vakuum-Warmpressöfen

- Anwendungen von Vakuum-Heißpressöfen

- Arten von Heizelementen und Druckbeaufschlagungsmethoden

- Materialverarbeitung in Vakuum-Warmpressöfen

- Vakuum-Warmpressöfen in verschiedenen Industrien

- Schlussfolgerung

Einführung in Vakuum-Warmpressöfen

Vakuum-Heißpressöfen (VHPFs)revolutionieren die Materialverarbeitung durch die Kombination der Prinzipien von Vakuum, Wärme und Druck. Diese Öfen sind so konzipiert, dass sie eine präzise Temperaturkontrolle ermöglichen und eine kontaminationsfreie Umgebung schaffen, die die Herstellung von Hochleistungsmaterialien erlaubt. VHPFs bieten erhebliche Vorteile gegenüber herkömmlichen Öfen, darunter gleichmäßige Erwärmung, geringere Kontamination, verbesserte metallurgische Eigenschaften, schnelle Abkühlung und computergesteuerte Prozesse für Wiederholbarkeit. Ihre Anwendungen erstrecken sich auf verschiedene Branchen, wie z. B. Luft- und Raumfahrt, Automobilbau, Medizintechnik und Elektronik, wo ihre Fähigkeit zur Herstellung fortschrittlicher Werkstoffe mit außergewöhnlichen Eigenschaften von entscheidender Bedeutung ist.

Komponenten eines Vakuum-Heißpressofens

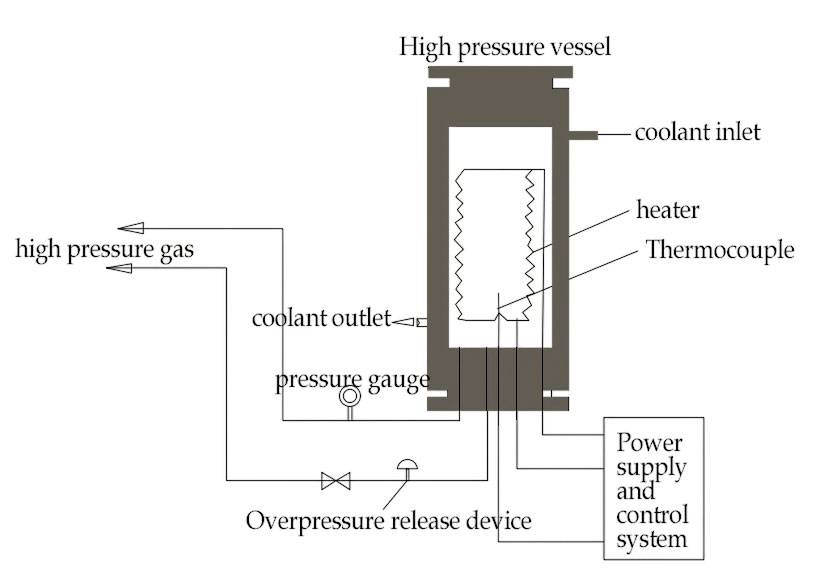

Der Vakuum-Heißpressofen ist ein vielseitiges Gerät, das in verschiedenen industriellen Anwendungen eingesetzt wird. Er besteht aus mehreren wesentlichen Komponenten, die zusammenwirken, um die gewünschten Heiz- und Druckbedingungen zu erreichen. Zu den Hauptkomponenten eines Vakuum-Heißpressofens gehören:

-

Ofenkörper und Tür: Der Ofenkörper bildet die Hauptstruktur des Ofens und stellt eine abgedichtete Kammer für den Heizprozess dar. Er besteht in der Regel aus haltbaren Materialien wie Edelstahl oder hitzebeständigen Legierungen. Die Ofentür ermöglicht den Zugang zur Kammer und ist so konzipiert, dass das Vakuum während des Betriebs aufrechterhalten wird.

-

Heiz- und Wärmeerhaltungssystem: Dieses System ist für die Erzeugung und Aufrechterhaltung der gewünschten Temperatur in der Ofenkammer verantwortlich. Es besteht aus Heizelementen, Isoliermaterialien und Temperatursensoren. Bei den Heizelementen kann es sich um elektrische Widerstandsheizungen, Induktionsspulen oder Gasbrenner handeln, je nach der spezifischen Anwendung. Die Isoliermaterialien minimieren den Wärmeverlust und sorgen für eine gleichmäßige Temperaturverteilung in der Kammer.

-

Vakuumsystem und Luftbefüllungssystem: Das Vakuumsystem erzeugt und erhält eine Vakuumumgebung in der Ofenkammer aufrecht. Es besteht in der Regel aus einer Vakuumpumpe, Vakuummessgeräten und Ventilen. Die Vakuumpumpe saugt die Luft aus der Kammer ab und erreicht dabei Drücke von bis zu 10^-6 Torr, wodurch Gase und Verunreinigungen, die den Erhitzungsprozess beeinträchtigen könnten, entfernt werden. Das Luftladesystem ermöglicht bei Bedarf die kontrollierte Zufuhr von Luft oder anderen Gasen in die Kammer.

-

Wasserkühlsystem und Drucksystem: Das Wasserkühlsystem lässt Wasser durch den Ofenkörper und die Tür zirkulieren, um die Wärme abzuführen und eine Überhitzung zu verhindern. Es erhält die Integrität der Ofenkomponenten und gewährleistet einen sicheren Betrieb. Das Drucksystem übt Druck auf die Kammer aus, in der Regel mit hydraulischen oder pneumatischen Mitteln. Dieser Druck trägt dazu bei, die Kraft während des Pressvorgangs gleichmäßig zu verteilen und die gewünschte Verdichtung oder Verklebung zu erreichen.

-

Steuerungssystem: Das Steuerungssystem überwacht und regelt die verschiedenen Parameter des Ofenbetriebs, einschließlich Temperatur, Druck, Vakuumgrad und Heiz-/Kühlzyklen. Häufig werden speicherprogrammierbare Steuerungen (SPS) oder verteilte Steuerungssysteme (DCS) eingesetzt, um den Prozess zu automatisieren und eine präzise Steuerung zu gewährleisten.

Zusätzlich zu diesen wesentlichen Komponenten können Vakuum-Heißpressöfen je nach den spezifischen Anforderungen der Anwendung mit zusätzlichen Funktionen oder Zubehör ausgestattet sein. Dazu können gehören:

- Atmosphären-Regelsystem: Ermöglicht die Einleitung und Steuerung bestimmter Gase in die Ofenkammer, um eine kontrollierte Atmosphäre für spezielle Prozesse zu schaffen.

- Gasabschrecksystem: Ermöglicht ein schnelles Abkühlen des Werkstücks durch Einleiten von Inertgasen in die Kammer nach dem Erwärmungsprozess.

- Datenerfassungs- und Analysesystem: Zeichnet Prozessdaten zur Überwachung, Optimierung und Qualitätskontrolle auf und analysiert sie.

Das Verständnis der Komponenten und ihrer Funktionen ist entscheidend für den effektiven Betrieb und die Wartung von Vakuum-Warmpressöfen. Die richtige Auswahl und Konfiguration dieser Komponenten gewährleistet optimale Leistung, Sicherheit und Zuverlässigkeit in verschiedenen industriellen Anwendungen.

Vorteile von Vakuum-Warmpressöfen

Vakuum-Warmpressöfen bieten gegenüber herkömmlichen Öfen eine Reihe einzigartiger Vorteile, die sie für eine Vielzahl von industriellen Anwendungen ideal machen. Diese Vorteile umfassen:

Gleichmäßige und genau kontrollierte Temperaturen: Vakuumöfen schaffen eine kontrollierte Umgebung, die eine präzise Temperaturregelung innerhalb der Heizzone ermöglicht. Dies wird erreicht, indem die Heizzone mit einer Isolierung oder thermischen Barriere umgeben wird, die eine gleichmäßige Wärmeverteilung in der gesamten Kammer gewährleistet.

Geringere Verunreinigung der Produkte: Vakuumöfen arbeiten in einer Vakuumumgebung, die das Vorhandensein von Sauerstoff und anderen Gasen, die die zu erhitzenden Produkte verunreinigen könnten, effektiv ausschließt. Dies führt zu einer geringeren Oxidation und anderen Formen der Verunreinigung, was zu höherer Reinheit der Endprodukte führt.

Verbesserte metallurgische Eigenschaften: Die Vakuumwärmebehandlung verhindert Oxidation und minimiert das Risiko von Verformungen, was zu verbesserten mechanischen Eigenschaften der behandelten Materialien führt. Sie erhöht die Härte, die Festigkeit und die Verschleißfestigkeit von Metallen bei gleichzeitiger Wahrung ihrer Dimensionsstabilität.

Schnelle Abkühlungsmöglichkeiten: Vakuumöfen ermöglichen ein schnelles Abkühlen (Abschrecken) des Produkts, wodurch die Prozesszykluszeit erheblich verkürzt werden kann. Dieser schnelle Abkühlungsprozess trägt dazu bei, die gewünschten metallurgischen Eigenschaften zu erhalten und unerwünschte Phasenumwandlungen zu verhindern.

Computergesteuerte Prozesse für Reproduzierbarkeit: Vakuumöfen sind häufig mit computergesteuerten Systemen ausgestattet, die eine präzise Temperaturregelung, Prozessüberwachung und Wiederholbarkeit gewährleisten. Diese Automatisierung schließt menschliche Fehler aus und gewährleistet gleichbleibend hochwertige Ergebnisse über mehrere Produktionsläufe hinweg.

Anwendungen von Vakuum-Warmpressöfen

Vakuum-Warmpressöfen sind vielseitige Geräte mit einer breiten Palette von Anwendungen in verschiedenen Branchen, darunter:

-

Luft- und Raumfahrtindustrie: Die Vakuum-Wärmebehandlung wird in der Luft- und Raumfahrtindustrie eingesetzt, um die Leistung und Haltbarkeit kritischer Komponenten zu verbessern. Verfahren wie Lösungsglühen, Altern und Spannungsarmglühen werden eingesetzt, um die gewünschten mechanischen Eigenschaften von Materialien wie Titanlegierungen, Superlegierungen auf Nickelbasis und Edelstählen zu erreichen.

-

Autoindustrie: Vakuumöfen werden in der Automobilindustrie in großem Umfang für die Wärmebehandlung von Komponenten wie Zahnrädern, Lagern, Federn und Motorteilen eingesetzt. Durch Prozesse wie Aufkohlung, Nitrierung und Abschreckung verleihen Vakuumöfen diesen Bauteilen eine höhere Härte, Verschleißfestigkeit und Ermüdungsfestigkeit.

-

Pulvermetallurgie: Vakuum-Warmpressöfen sind ideal für die Hochtemperatur-Warmumformung neuer Werkstoffe wie Pulvermetallurgie und Funktionskeramik. Sie ermöglichen das Sintern von transparenten Keramiken, Industriekeramiken und anderen Metallen sowie von Legierungswerkstoffen aus Refraktärmetallen.

-

Hochtemperatursintern: Vakuum-Heißpressöfen eignen sich für das Hochtemperatursintern von keramischen Werkstoffen wie Siliziumkarbid (SiC) und Siliziumnitrid (Si3N4). Diese Werkstoffe werden in einer Vielzahl von Hochtemperaturanwendungen eingesetzt, z. B. für Schneidwerkzeuge, Schleifmittel und hitzebeständige Bauteile.

-

Wärmebehandlung von Pulvern und Presslingen: In Vakuum-Warmpressöfen können Pulver und Presslinge bei Temperaturen unterhalb des Schmelzpunkts der Hauptkomponenten wärmebehandelt werden. Dieses Verfahren verbessert ihre Festigkeit durch die metallurgische Verbindung zwischen den Partikeln.

-

Konsolidierung und Verdichtung von Materialien: Vakuum-Warmpressöfen werden zur Verfestigung und Verdichtung von Materialien eingesetzt, um deren strukturelle Integrität und mechanische Eigenschaften zu verbessern. Dieses Verfahren eignet sich besonders für Werkstoffe, die mit herkömmlichen Methoden nur schwer zu verdichten sind.

-

Hartlöten und Löten: Vakuum-Warmpressöfen werden für Hartlöt- und Lötanwendungen eingesetzt, bei denen hohe Temperaturen und eine Vakuumumgebung erforderlich sind, um starke und zuverlässige Verbindungen herzustellen.

-

Einkristallzüchtung: Vakuum-Warmpressöfen werden für die Züchtung von Einkristallen für verschiedene Anwendungen eingesetzt, darunter Halbleiter, Laser und optische Komponenten.

-

Forschung und Entwicklung: Vakuum-Warmpressöfen werden in Forschungs- und Entwicklungslaboratorien für verschiedene Versuchszwecke eingesetzt, z. B. in der Materialwissenschaft, Metallurgie und Keramiktechnik.

Arten von Heizelementen und Druckbeaufschlagungsmethoden

Ein Heizelement ist ein Gerät, das elektrische Energie in Wärmeenergie umwandelt. In Industrieöfen werden Heizelemente verwendet, um den Ofenraum und die darin befindlichen Materialien zu erhitzen. Es gibt viele verschiedene Arten von Heizelementen, die jeweils ihre eigenen Vor- und Nachteile haben.

Graphit-Heizelemente werden aus Graphit hergestellt, einer Form von Kohlenstoff, die sehr gut leitet und hitzebeständig ist. Graphit-Heizelemente können Temperaturen von bis zu 3.000 °C erreichen und werden häufig in Hochtemperaturanwendungen wie der Metallverarbeitung und der Glasbläserei eingesetzt.

Molybdän-Heizelemente werden aus Molybdän hergestellt, einem Metall, das ebenfalls eine hohe Wärmeleitfähigkeit und -beständigkeit aufweist. Molybdän-Heizelemente können Temperaturen von bis zu 2.500 °C erreichen und werden häufig in Anwendungen eingesetzt, die hohe Temperaturen erfordern, z. B. bei der Herstellung von Halbleitern und Solarzellen.

Induktionserwärmung ist eine Erwärmungsmethode, bei der ein magnetisches Wechselfeld verwendet wird, um in dem zu erwärmenden Material einen elektrischen Strom zu induzieren. Die Induktionserwärmung ist eine sehr effiziente Methode der Erwärmung und kann zur Erwärmung von Materialien aller Formen und Größen verwendet werden.

Einseitige und zweiseitige hydraulische Druckbeaufschlagung sind zwei Methoden der Druckbeaufschlagung eines Materials in einem heißisostatischen Pressverfahren (HIP). Bei der einseitigen Druckbeaufschlagung wird der Druck nur von einer Seite des Materials ausgeübt. Bei der zweiseitigen Druckbeaufschlagung wird der Druck von beiden Seiten des Materials ausgeübt. Die Zwei-Wege-Druckbeaufschlagung ist effektiver als die Ein-Wege-Druckbeaufschlagung, erfordert jedoch mehr Ausrüstung und ist teurer.

Die Wahl des Heizelements und der Druckbeaufschlagungsmethode hängt von der jeweiligen Anwendung ab. Zum Beispiel wäre ein Graphitheizer eine gute Wahl für eine Hochtemperaturanwendung, während ein Induktionsheizer eine gute Wahl für eine Schnellerwärmungsanwendung wäre.

Materialverarbeitung in Vakuum-Warmpressöfen

Vakuum-Warmpressöfen bieten eine kontrollierte Umgebung für die Materialverarbeitung und ermöglichen präzises Binden, Kornwachstum und Verdichtung unter hohen Temperatur-, Druck- und Vakuumbedingungen. Dieser Prozess verbessert die Eigenschaften von Werkstoffen und führt zu einer Verringerung von Hohlräumen, Korngrenzen und einer allgemeinen Volumenschrumpfung bei gleichzeitiger Erhöhung der Dichte.

Das Hauptziel des Vakuum-Heißpressens besteht darin, kompakte polykristalline Sinterkörper mit maßgeschneiderten Mikrostrukturen zu erzeugen. Diese Technik ist besonders vorteilhaft für Mikropulverprodukte, da sie das Kornwachstum wirksam verhindert und die Stabilität des Endprodukts gewährleistet. Bei der Herstellung von Sinterkarbid im Nanometerbereich beispielsweise hat sich das Vakuum-Heißpressen als erfolgreich erwiesen, da es das Kornwachstum eindämmt und zur Bildung von nanokristallinen Produkten führt.

Vakuum-Heißpressöfen werden anhand ihrer Druckbeaufschlagungsmethoden klassifiziert:

- Uniaxiales Heißpressen: Der Druck wird in eine Richtung ausgeübt, in der Regel senkrecht zur Oberfläche des Materials.

- Isostatisches Heißpressen: Der Druck wird aus allen Richtungen gleichmäßig aufgebracht, was zu einer gleichmäßigen Verdichtung führt.

- Isostatisches Heißpressen (HIP): Der Druck wird unter hohen Temperaturen isostatisch ausgeübt, was die Verdichtung fördert und innere Hohlräume beseitigt.

Die Vorteile des Vakuum-Heißpressens erstrecken sich auf verschiedene Anwendungen:

- Heißpresssintern von Metall- und Keramikpulvern

- Herstellung von Keramik/Metall-Verbundwerkstoffen und intermetallischen Verbindungen

- Entwicklung von Diffusionsschweißverfahren

- Verdichtungsheißpresssintern von Sauerstoff/Stickstoff/Bor/Kohlenstoff-Verbindungen und deren Mischungen

Vakuum-Heißpressöfen bestehen aus Heizelementen, Druckbeaufschlagungssystemen und einer Vakuumkammer. Heizelemente, wie z. B. Graphit- oder Molybdänheizer, sorgen für die für den Prozess erforderliche Temperatur. Die Druckbeaufschlagung kann durch hydraulische Systeme erfolgen, die eine einseitige oder zweiseitige Druckbeaufschlagung ermöglichen.

Der Verdichtungsprozess in Vakuum-Warmpressöfen beinhaltet plastisches und viskoses Fließen, Diffusion und Kriechen. Diese Mechanismen ermöglichen eine schnelle Verdichtung und eine kontrollierte Gefügebildung. Unter der kombinierten Wirkung von hoher Temperatur, Druck und Vakuum bzw. Atmosphäre verbinden sich die Partikel des Rohmaterials, die Körner wachsen und die Hohlräume und Korngrenzen verringern sich. Dieser Prozess führt zur Bildung von dichten, polykristallinen Sinterkörpern mit verbesserten mechanischen, elektronischen und thermischen Eigenschaften.

Vakuum-Warmpressöfen in verschiedenen Industrien

Vakuum-Warmpressöfen spielen in verschiedenen Industriezweigen eine entscheidende Rolle, da sie die präzise Herstellung und Wärmebehandlung von hochentwickelten Werkstoffen ermöglichen. Hier sind einige Schlüsselindustrien, die Vakuum-Warmpressöfen einsetzen:

Luft- und Raumfahrt und Automobilindustrie:

In der Luft- und Raumfahrtindustrie werden Vakuum-Warmpressöfen eingesetzt, um die Leistung und Haltbarkeit wichtiger Komponenten zu verbessern. Wärmebehandlungsprozesse wie Lösungsglühen, Altern und Spannungsarmglühen werden durchgeführt, um optimale mechanische Eigenschaften von Materialien wie Titanlegierungen, Superlegierungen auf Nickelbasis und rostfreie Stähle zu erreichen.

In ähnlicher Weise werden in der Automobilindustrie Vakuumöfen für die Wärmebehandlung von Komponenten wie Zahnrädern, Lagern, Federn und Motorteilen eingesetzt. Verfahren wie Aufkohlen, Nitrieren und Abschrecken verleihen diesen Bauteilen eine höhere Härte, Verschleißfestigkeit und Ermüdungsfestigkeit.

Medizinische und zahnmedizinische Anwendungen:

Vakuum-Warmpressöfen werden im medizinischen und zahnmedizinischen Bereich zur Herstellung und Verarbeitung verschiedener Materialien eingesetzt. Sie werden zur Herstellung von Zahnimplantaten, chirurgischen Instrumenten und anderen medizinischen Geräten aus Materialien wie Titan, Kobalt-Chrom-Legierungen und Biokeramik verwendet. Das Vakuum-Heißpressen gewährleistet die Herstellung von hochdichten, biokompatiblen Komponenten mit präzisen Geometrien.

Elektronik- und Halbleiterherstellung:

In der Elektronik- und Halbleiterindustrie werden Vakuum-Heißpressöfen für die Herstellung elektronischer Komponenten und Geräte verwendet. Sie werden für Prozesse wie das Sintern von Keramiksubstraten, das Kleben von Halbleiterscheiben und das Verkapseln von mikroelektronischen Komponenten verwendet. Vakuumumgebungen sind entscheidend, um Verunreinigungen zu vermeiden und die Zuverlässigkeit dieser Komponenten zu gewährleisten.

Forschungs- und Entwicklungslabors:

Vakuum-Heißpressöfen sind unverzichtbare Werkzeuge in Forschungs- und Entwicklungslabors. Sie ermöglichen es Wissenschaftlern und Ingenieuren, die Eigenschaften und das Verhalten moderner Materialien unter kontrollierten Temperatur- und Druckbedingungen zu untersuchen. Verschiedene Werkstoffe, darunter neuartige Keramiken, Verbundwerkstoffe und Legierungen, werden mit Hilfe des Vakuum-Heißpressens bearbeitet, um deren Anwendungsmöglichkeiten zu erforschen.

Spezifische Anwendungen:

Neben den oben genannten Industriezweigen werden Vakuum-Warmpressöfen in unzähligen anderen Anwendungen eingesetzt, darunter:

- Herstellung von Hochtemperaturwerkstoffen für die Luft- und Raumfahrt und die Energieindustrie

- Herstellung von Schneidwerkzeugen und verschleißfesten Komponenten aus Materialien wie Siliziumnitrid und Borcarbid

- Sintern von transparenten Keramiken für optische und elektronische Anwendungen

- Wärmebehandlung von Pulvern und Presskörpern zur Verbesserung ihrer Festigkeit und Eigenschaften

- Konsolidierung von Nanomaterialien und Verbundwerkstoffen für moderne Anwendungen

Vakuum-Warmpressöfen bieten außergewöhnliche Möglichkeiten für die präzise Herstellung und Verarbeitung von Materialien. Ihre Fähigkeit, Temperatur, Druck und Atmosphäre zu kontrollieren, ermöglicht die Herstellung von hochwertigen Komponenten mit maßgeschneiderten Eigenschaften für eine Vielzahl von Branchen.

Fazit

Vakuum-Warmpressöfen sind eine revolutionäre Technologie, die die Materialverarbeitung verändert hat. Diese Öfen bieten eine außergewöhnliche Kontrolle über Temperatur und Druck und ermöglichen die Herstellung fortschrittlicher Materialien mit verbesserten Eigenschaften. Ihre Fähigkeit, Verunreinigungen zu minimieren und eine schnelle Abkühlung zu erreichen, macht sie ideal für Branchen, die Präzision und Qualität verlangen. Vakuum-Warmpressöfen haben die Materialverarbeitung revolutioniert und neue Möglichkeiten für Innovationen und technologische Fortschritte eröffnet.

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

Ähnliche Artikel

- Die unsichtbare Physik der Perfektion: Hitze, Druck und Zeit meistern

- Jenseits von Hitze: Warum Druck der entscheidende Faktor bei fortschrittlichen Materialien ist

- Von Staub zu Dichte: Die mikrostrukturelle Wissenschaft des Heißpressens

- Die Physik der Beständigkeit: Wie Heißpressen die moderne Welt schmieden

- Die Physik der Perfektion: Warum ein Vakuum das mächtigste Werkzeug des Materialwissenschaftlers ist