Einführung in die Beschichtungsmethoden

Arten von Beschichtungsmethoden

Die Beschichtungsmethoden für die Züchtung von Einkristallschichten umfassen ein breites Spektrum von Techniken, von denen jede ihre eigenen Mechanismen und Anwendungen hat. Zu den wichtigsten Methoden gehörenChemische Gasphasenabscheidung (CVD),Physikalische Gasphasenabscheidung (PVD)undEpitaxie. Diese Verfahren unterscheiden sich nicht nur in ihren Funktionsprinzipien, sondern bieten auch eine Reihe von Untertypen und spezifischen Techniken, die auf verschiedene wissenschaftliche und industrielle Bedürfnisse zugeschnitten sind.

-

Chemische Gasphasenabscheidung (CVD) beinhaltet die chemische Reaktion von Vorläufergasen zur Abscheidung eines festen Films auf einem Substrat. Diese Methode umfasst Unterarten wieNiederdruck-CVD (LPCVD),Atmosphärendruck-CVD (APCVD),Plasma-unterstütztes CVD (PECVD)und mehr. Jeder Untertyp ist für bestimmte Bedingungen optimiert und ermöglicht eine präzise Kontrolle der Schichteigenschaften.

-

Physikalische Gasphasenabscheidung (PVD)beruht dagegen auf der physikalischen Verdampfung oder Zerstäubung von Material, um es auf einem Substrat abzuscheiden. Zu den Untertypen des PVD gehörenElektronenstrahl-Verdampfung,MagnetronzerstäubungundGepulste Laserabscheidung (PLD). Diese Verfahren eignen sich besonders für die Herstellung dünner, gleichmäßiger Schichten mit hoher Reinheit.

-

Epitaxie Methoden, wie z. B.Molekularstrahlepitaxie (MBE),Gasphasenepitaxie (VPE)undFlüssigphasenepitaxie (LPE)konzentrieren sich auf das Wachstum eines einkristallinen Films auf einem einkristallinen Substrat. Diese Verfahren sind entscheidend für die Herstellung hochwertiger einkristalliner Strukturen, die für moderne Halbleiteranwendungen unerlässlich sind.

Jede dieser Methoden hat ihre eigenen Vorteile und Grenzen, die sie für unterschiedliche Anwendungen geeignet machen. Während CVD und PVD vielseitig und weit verbreitet sind, bietet die Epitaxie eine bessere Kontrolle über die Kristallstruktur und -ausrichtung und ist daher ideal für spezielle Anwendungen in der Elektronik und Photonik.

Chemische Gasphasenabscheidung (CVD)

Untertypen von CVD

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) umfasst eine Vielzahl von Techniken, die jeweils auf bestimmte Anwendungen und Materialeigenschaften zugeschnitten sind. Zu den wichtigsten Verfahren gehören die chemische Abscheidung aus der Gasphase bei niedrigem Druck (LPCVD), die chemische Abscheidung aus der Gasphase bei Atmosphärendruck (APCVD), die substratgestützte chemische Abscheidung aus der Gasphase (SACVD), die plasmaunterstützte chemische Abscheidung aus der Gasphase (PECVD), die chemische Abscheidung aus der Gasphase mit hoher Dichte (HDPCVD), die chemische Abscheidung aus der Gasphase mit Strömungskonditionierung (FCVD) und die metallorganische chemische Abscheidung aus der Gasphase (MOCVD).

Diese Verfahren beruhen im Wesentlichen auf der chemischen Reaktion von Vorläufergasen, um einen festen Film auf einem Substrat abzuscheiden. Die Wahl des Verfahrens hängt oft von Faktoren wie Abscheiderate, Gleichmäßigkeit der Schicht und den gewünschten Materialeigenschaften ab. Das LPCVD-Verfahren ist beispielsweise für seine hochwertigen, gleichmäßigen Schichten bekannt und eignet sich daher ideal für die Halbleiterherstellung, während sich mit dem PECVD-Verfahren, bei dem ein Plasma zum Einsatz kommt, Schichten bei niedrigeren Temperaturen abscheiden lassen, was für temperaturempfindliche Substrate entscheidend ist.

| CVD-Verfahren | Wesentliche Merkmale | Typische Anwendungen |

|---|---|---|

| LPCVD | Hohe Gleichmäßigkeit, niedriger Druck | Halbleiterbauelemente |

| APCVD | Arbeitet bei Atmosphärendruck | Beschichtung großer Substrate |

| SACVD | Verbessert durch Substrateigenschaften | Fortschrittliche Halbleiterstrukturen |

| PECVD | Niedrigere Abscheidetemperatur, verwendet Plasma | Temperaturempfindliche Materialien |

| HDPCVD | Hohe Plasmadichte, hohe Abscheiderate | Hochleistungsbeschichtungen |

| FCVD | Strömungskontrolle für präzise Abscheidungen | Präzisionsbeschichtungen |

| MOCVD | Verwendet metallorganische Grundstoffe | Optoelektronische Bauelemente |

Jede Unterart der CVD bietet einzigartige Vorteile und Herausforderungen, so dass sie sich für unterschiedliche Phasen der Materialentwicklung und -herstellung eignet. Das Verständnis dieser Nuancen ist für die Optimierung des Wachstums von Einkristallschichten und anderen fortschrittlichen Materialien unerlässlich.

Physikalische Gasphasenabscheidung (PVD)

Untertypen von PVD

Die physikalische Gasphasenabscheidung (Physical Vapor Deposition, PVD) umfasst eine Vielzahl von Techniken, die jeweils ihre eigenen Mechanismen und Anwendungen haben.Elektronenstrahlverdampfung ist ein solches Verfahren, bei dem ein hochenergetischer Elektronenstrahl auf ein Ausgangsmaterial gerichtet wird, das dadurch verdampft und sich anschließend auf einem Substrat abscheidet. Diese Technik eignet sich besonders für Materialien mit hohem Schmelzpunkt und wird häufig für die Herstellung optischer Beschichtungen eingesetzt.

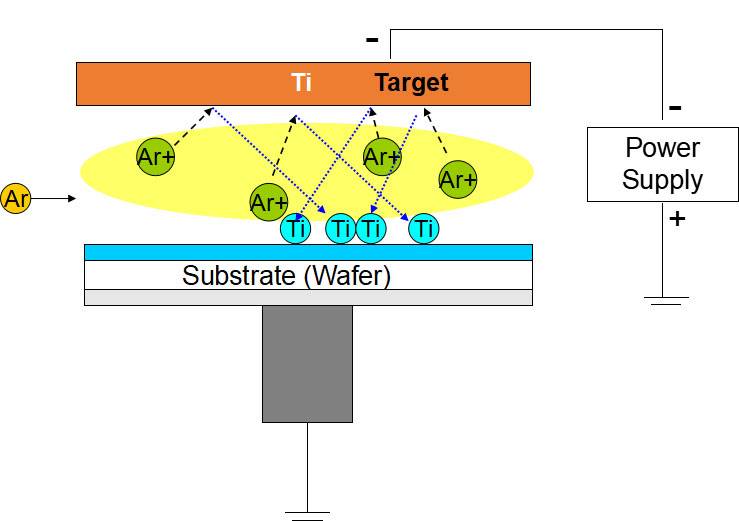

Eine weitere bekannte Unterart ist dasMagnetron-SputternBei diesem Verfahren wird ein Magnetfeld eingesetzt, um die Ionisierung der Zielatome zu verstärken. Dieses Verfahren ist hocheffizient und wird in der Halbleiterindustrie häufig für die Abscheidung dünner Schichten mit präziser Kontrolle über Zusammensetzung und Dicke eingesetzt.

Gepulste Laserabscheidung (PLD) zeichnet sich durch seine Fähigkeit aus, komplexe Oxidmaterialien mit hoher Präzision abzuscheiden. Beim PLD wird ein hochenergetischer Laserpuls auf ein Zielmaterial gerichtet, wodurch ein Plasmastrahl entsteht, der sich auf dem Substrat ablagert. Diese Technik wird bevorzugt, weil sie die Zusammensetzung des Zielmaterials mit minimalen Verunreinigungen reproduzieren kann.

Diese und andere Methoden wieIonenstrahlbeschichtung undthermische Verdampfunghaben alle das gemeinsame Ziel, Material physikalisch von einer Quelle auf ein Substrat zu übertragen, um eine dünne Schicht zu bilden. Die Wahl des Verfahrens hängt oft von den spezifischen Anforderungen der Anwendung ab, wie z. B. Gleichmäßigkeit der Schicht, Haftung und gewünschte Materialeigenschaften.

Epitaxie

Untertypen der Epitaxie

Die Epitaxie umfasst eine Vielzahl spezialisierter Verfahren, mit denen Einkristallschichten auf Einkristallsubstraten erzeugt werden. Zu den wichtigsten Methoden gehören die Molekularstrahlepitaxie (MBE), die Gasphasenepitaxie (VPE), die Flüssigphasenepitaxie (LPE) und die Festphasenepitaxie (SPE). Jeder dieser Untertypen hat einzigartige Eigenschaften und Anwendungen, die sie für unterschiedliche Materialien und Wachstumsbedingungen geeignet machen.

Die Molekularstrahlepitaxie (MBE) ist eine hochentwickelte Technik, bei der das Material in einer Hochvakuumumgebung auf ein erhitztes Substrat abgeschieden wird. Diese Methode ermöglicht eine genaue Kontrolle über die Zusammensetzung und Dicke der abgeschiedenen Schichten und ist daher ideal für die Herstellung komplexer Strukturen wie Quantentöpfe und Supergitter.

Bei der Gasphasenepitaxie (VPE) hingegen werden chemische Reaktionen in der Gasphase genutzt, um das gewünschte Material auf das Substrat aufzubringen. Diese Technik eignet sich besonders für das Wachstum von Halbleitern und kann unter verschiedenen Bedingungen durchgeführt werden, z. B. bei Atmosphärendruck oder reduziertem Druck.

Bei der Flüssigphasenepitaxie (LPE) werden Kristalle aus einer gesättigten Lösung gezüchtet, wobei das Substrat in eine Schmelze getaucht wird, die das gewünschte Material enthält. Diese Methode wird häufig für die Herstellung hochwertiger Einkristallschichten von Materialien wie Galliumarsenid und Indiumphosphid verwendet.

Die Festphasenepitaxie (SPE) ist ein einzigartiges Verfahren, bei dem das Wachstum durch die Festkörperdiffusion von Atomen in das Substrat erfolgt. Diese Technik wird häufig für Rekristallisationsprozesse eingesetzt und ist besonders effektiv für Materialien, die mit anderen Epitaxieverfahren nur schwer zu züchten sind.

Jede dieser Epitaxietechniken spielt eine entscheidende Rolle bei der Herstellung fortschrittlicher elektronischer und optoelektronischer Bauelemente und trägt zur kontinuierlichen Weiterentwicklung der Halbleitertechnologie bei.

Mechanismen der Filmbildung

2D-Schicht-für-Schicht-Wachstumsmodus

Bei der 2D-Schicht-für-Schicht-Wachstumsmethode entwickelt sich der Film in einer hochgradig strukturierten und geordneten Weise, wobei jede Schicht sorgfältig fertiggestellt wird, bevor die nachfolgende Schicht ihre Bildung beginnt. Dieser methodische Prozess sorgt dafür, dass die Oberfläche des Films außergewöhnlich flach bleibt, eine Eigenschaft, die für die Kultivierung von Einkristallstrukturen besonders vorteilhaft ist.

Der sorgfältige Charakter dieses Wachstumsmodus wird noch durch den kontrollierten Abscheidungsprozess unterstrichen, bei dem jede Atomschicht genau an der vorhergehenden haftet, so dass ein nahtloser und einheitlicher Film entsteht. Diese Präzision ist entscheidend für die Erhaltung der strukturellen Integrität und der kristallinen Qualität des Films und macht ihn zur idealen Wahl für Anwendungen, die hochreine Einkristallmaterialien erfordern.

Darüber hinaus verbessert die mit dieser Methode erreichte Ebenheit nicht nur die optischen und elektronischen Eigenschaften der Schicht, sondern erleichtert auch die Integration mit anderen Halbleiterkomponenten. Die kontrollierte Umgebung und die präzisen Abscheidetechniken, die bei diesem Verfahren zum Einsatz kommen, ermöglichen die Herstellung von Schichten mit minimalen Defekten und optimaler Leistung, die den strengen Anforderungen moderner Halbleitertechnologien entsprechen.

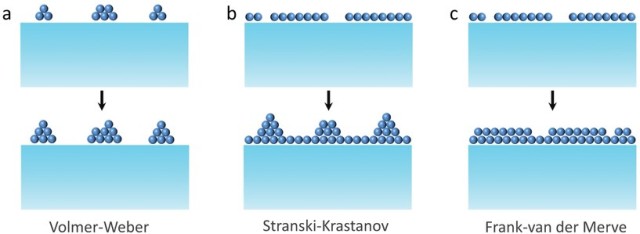

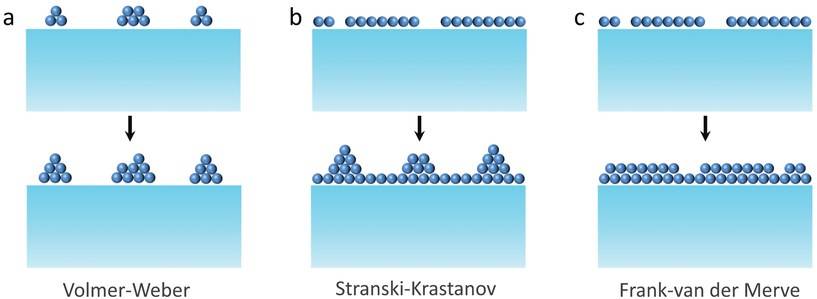

3D-Inselwachstum (Volmer-Weber)

Beim 3D-Inselwachstum, auch bekannt als Volmer-Weber-Mechanismus, entwickelt sich der Film in lokalisierten, dreidimensionalen Clustern oder Inseln. Im Gegensatz zum 2D-Schichtwachstum, bei dem sich der Film gleichmäßig über das Substrat ausdehnt, entstehen beim Volmer-Weber-Verfahren diskrete Wachstumsregionen, die schließlich zusammenwachsen und die gesamte Oberfläche bedecken.

Dieses inselartige Wachstumsmuster entsteht durch die schwache Haftung zwischen dem abgeschiedenen Material und dem Substrat. Da keine starken Bindungskräfte vorhanden sind, kann das Material einzelne Inseln bilden, anstatt sich gleichmäßig auszubreiten. Folglich weist der entstehende Film eine hohe freie Oberflächenenergie auf, was auf eine instabile und reaktive Oberfläche hindeutet.

Die schwache Wechselwirkung zwischen der Folie und dem Substrat kann zu verschiedenen Problemen führen. So kann die Folie beispielsweise eine schlechte mechanische Haftung aufweisen, was sie anfälliger für Ablösungen oder Risse macht. Außerdem kann die hohe freie Oberflächenenergie zu einer erhöhten Reaktivität beitragen, was bei bestimmten Anwendungen, bei denen Stabilität und Haltbarkeit entscheidend sind, unerwünscht sein kann.

Zur Veranschaulichung sei ein Abscheidungsprozess betrachtet, bei dem das Material eher Inseln als eine kontinuierliche Schicht bildet. Dies kann man sich als kleine Materialhügel vorstellen, die über die Oberfläche verstreut sind, wobei jeder Hügel ein separates Wachstumsereignis darstellt. Je mehr Material abgeschieden wird, desto größer werden diese Hügel und verschmelzen schließlich zu einer kontinuierlichen, aber strukturell schwachen Schicht.

| Charakteristisch | Beschreibung |

|---|---|

| Wachstumsmuster | Inselbasierte, 3D-Cluster |

| Adhäsion | Schwache Wechselwirkung mit dem Substrat |

| Oberflächenenergie | Hohe freie Oberflächenenergie |

| Herausforderungen | Schlechte mechanische Adhäsion, Anfälligkeit für Delamination |

Zusammenfassend lässt sich sagen, dass der Volmer-Weber-Wachstumsmodus eine einzigartige Herausforderung bei der Filmbildung darstellt, die durch lokalisiertes Inselwachstum und hohe freie Oberflächenenergie gekennzeichnet ist. Während dieser Modus das gesamte Substrat abdecken kann, sind die strukturelle Integrität und Stabilität des resultierenden Films aufgrund der schwachen Substratwechselwirkung beeinträchtigt.

Mixed-Mode-Wachstum

Mixed-Mode-Growth stellt eine dynamische Übergangsphase bei der Bildung von Einkristallschichten dar, bei der die anfänglichen Phasen des schichtweisen Wachstums allmählich in die Bildung von Inseln übergehen. Dieser hybride Wachstumsmechanismus wird in erster Linie durch die Anhäufung von Spannungen innerhalb der Schicht angetrieben, die den geordneten Ablauf der Monolagenabscheidung stören.

Schlüsselphasen des Mixed-Mode-Wachstums

-

Anfängliches Schicht-für-Schicht-Wachstum:

- In der Anfangsphase wächst der Film kontrolliert Schicht für Schicht, ähnlich wie beim 2D-Wachstum. Diese Phase ist dadurch gekennzeichnet, dass jede Atomschicht vollständig bedeckt ist, bevor die nächste Schicht beginnt, wodurch eine glatte und einheitliche Oberfläche gewährleistet wird.

- Techniken wie die Molekularstrahlepitaxie (MBE) und die Gasphasenepitaxie (VPE) sind aufgrund ihrer präzisen Kontrolle des Abscheidungsprozesses besonders geeignet, dieses anfängliche schichtweise Wachstum zu erleichtern.

-

Übergang zur Inselbildung:

- Wenn die Schicht weiter wächst, beginnen sich innere Spannungen zu akkumulieren, die in erster Linie auf unterschiedliche Gitterkonstanten zwischen der Schicht und dem Substrat zurückzuführen sind. Diese Spannungen können durch thermische Ausdehnungsunterschiede, chemische Wechselwirkungen oder mechanische Beanspruchung entstehen.

- Die angesammelten Spannungen führen schließlich zu einer Unterbrechung des kontinuierlichen Schichtwachstums, so dass der Film in einen 3D-Inselwachstumsmodus übergeht. Dieser Übergang wird oft als Volmer-Weber-Wachstumsmodus bezeichnet, bei dem lokalisierte Bereiche des Films unabhängig als Inseln wachsen.

Strukturelle Merkmale

- Gemischte Struktur: Der resultierende Film weist eine komplexe Struktur auf, die Elemente sowohl des 2D- als auch des 3D-Wachstumsmodus kombiniert. Die unteren Schichten behalten die geordnete, flache Struktur des schichtweisen Wachstums bei, während die oberen Schichten durch das Vorhandensein von Inseln gekennzeichnet sind.

- Spannungsverteilung: Die Mixed-Mode-Struktur hilft bei der Umverteilung der akkumulierten Spannungen und verhindert so ein katastrophales Versagen des Films. Die Inseln fungieren als Spannungsentlastungspunkte, die es dem Film ermöglichen, die Fehlanpassungen auszugleichen, ohne zu brechen.

Implikationen für die Filmeigenschaften

- Oberflächenrauhigkeit: Der Übergang vom 2D- zum 3D-Wachstum führt zu einer Oberflächenrauhigkeit, die die optischen, elektrischen und mechanischen Eigenschaften der Folie beeinflussen kann.

- Adhäsion und Kohäsion: Die gemischte Struktur kann zu Schwankungen in der Adhäsion und Kohäsion zwischen der Schicht und dem Substrat führen, was sich auf die Gesamtstabilität und Leistung der Beschichtung auswirkt.

Zusammenfassend lässt sich sagen, dass Mixed-Mode-Growth eine kritische Phase bei der Bildung von Einkristallschichten ist, bei der das Zusammenspiel von schichtweiser Abscheidung und Inselbildung zu einer einzigartigen strukturellen Morphologie führt, die Spannungen ausgleicht und die Integrität der Schicht fördert.

Schlussfolgerung

Bevorzugte Methoden für die Einkristallzüchtung

Epitaxieverfahren wie die Molekularstrahlepitaxie (MBE), die Gasphasenepitaxie (VPE), die Flüssigphasenepitaxie (LPE) und die Festphasenepitaxie (SPE) werden aufgrund ihres ausgeprägten 2D-Schicht-für-Schicht-Wachstumsmodus besonders für die Herstellung von Einkristallschichten bevorzugt. Dieser methodische Ansatz gewährleistet, dass jede Atomschicht sorgfältig abgeschieden und ausgerichtet wird, was die Bildung einer hoch geordneten und kontinuierlichen Kristallstruktur begünstigt.

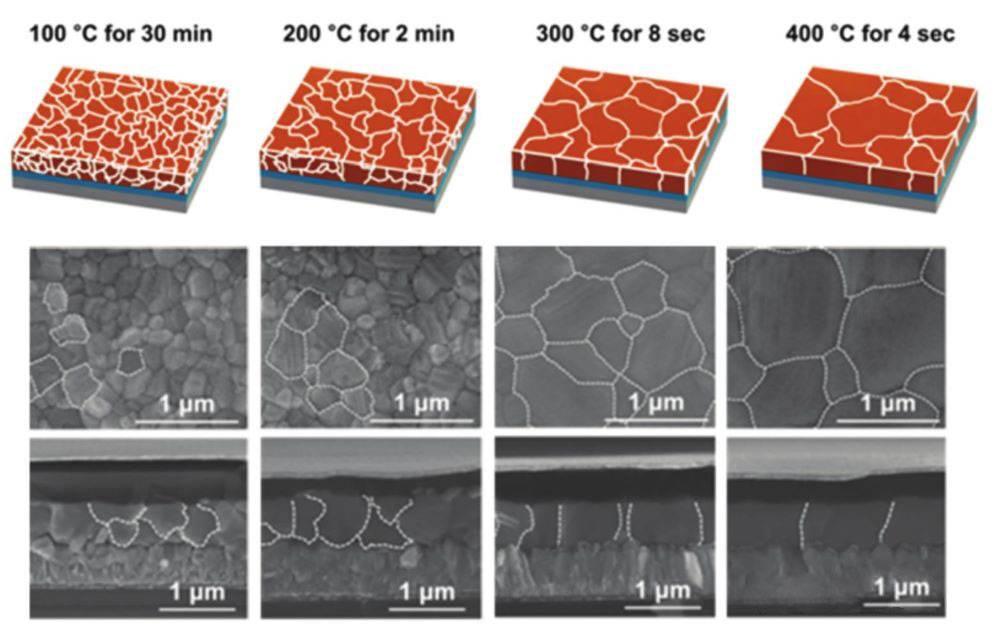

Im Gegensatz dazu führen die Verfahren der chemischen Gasphasenabscheidung (CVD) und der physikalischen Gasphasenabscheidung (PVD) häufig zu polykristallinen oder amorphen Schichten, wenn nicht strenge Prozessbedingungen eingehalten werden. Die Variabilität dieser Verfahren ergibt sich aus den ihnen innewohnenden Abscheidungsmechanismen, die zur Bildung mehrerer Kristallorientierungen oder nichtkristalliner Strukturen führen können, wenn sie nicht sorgfältig kontrolliert werden.

| Verfahren | Wachstumsmodus | Typisches Ergebnis |

|---|---|---|

| Epitaxie | 2D Schicht-für-Schicht | Einkristalline Filme |

| CVD | Variabel (2D/3D) | Polykristalline oder amorphe Schichten |

| PVD | Variabel (2D/3D) | Polykristalline oder amorphe Schichten |

Die obige Tabelle hebt die Hauptunterschiede in den Wachstumsmodi und die typischen Ergebnisse für jede Methode hervor und unterstreicht die entscheidende Rolle des Wachstumsmodus bei der Bestimmung der kristallinen Qualität der abgeschiedenen Schichten.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Elektronenstrahlverdampfung Beschichtung Wolframtiegel und Molybdäntiegel für Hochtemperaturanwendungen

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Ähnliche Artikel

- Vorteile und Nachteile der chemischen Gasphasenabscheidung (CVD)

- Die Rolle von Plasma in PECVD-Beschichtungen

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden

- Eine Einführung in die chemische Gasphasenabscheidung (CVD)

- Vergleich der Leistung von PECVD und HPCVD in Beschichtungsanwendungen