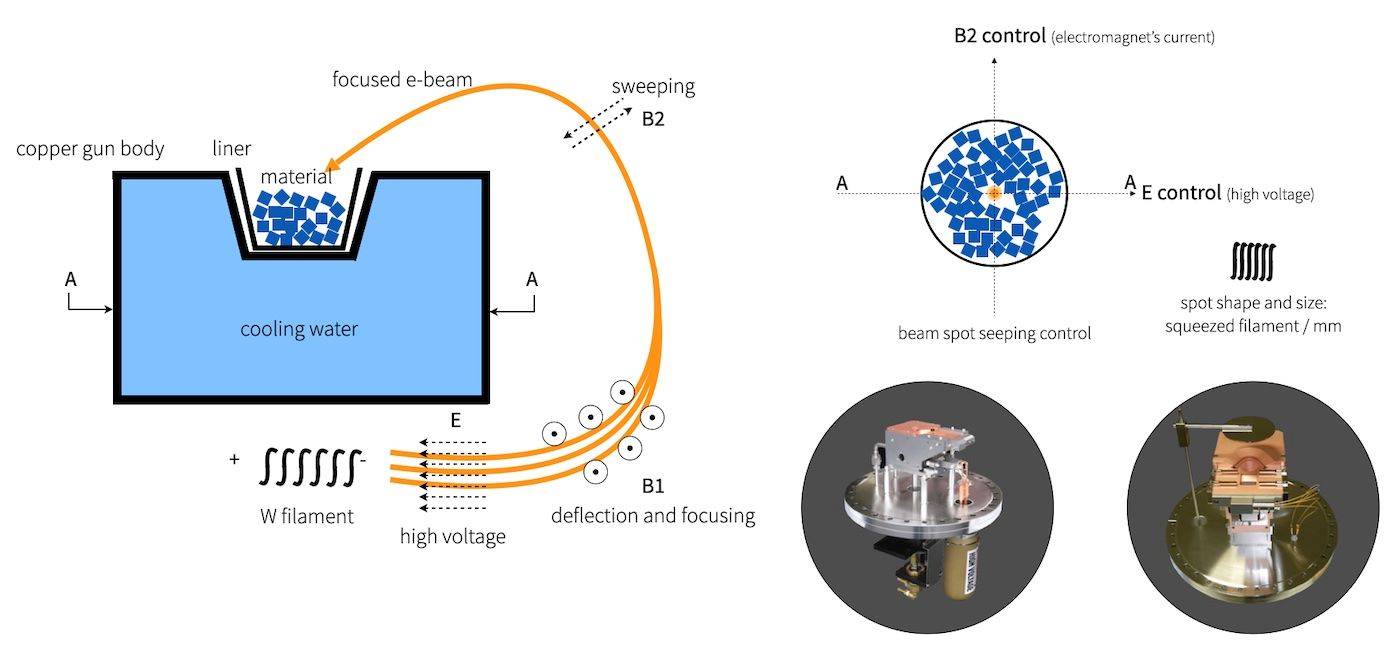

Prinzip der Elektronenstrahlverdampfung Beschichtungstechnologie

Typen von Elektronenstrahl-Verdampfungsquellen

Elektronenstrahl-Verdampfungsquellen sind von zentraler Bedeutung für die Abscheidung dünner Schichten, wobei jeder Typ über spezifische strukturelle und betriebliche Merkmale verfügt, um den unterschiedlichen Materialanforderungen gerecht zu werden.Die Ringkanone und gerade Kanone sind grundlegende Konstruktionen, wobei erstere ein kreisförmiges Profil zur Fokussierung des Elektronenstrahls verwendet und letztere eine lineare Flugbahn.Die E-Typ-Kanone führt ein zusätzliches Magnetfeld ein, um die Strahlkonzentration zu erhöhen, während die Hohlkathodenkanone nutzt eine einzigartige Kathodenkonfiguration, um Elektronen mit hoher Dichte zu emittieren.

Jeder Quellentyp verwendet einen Glühfaden für die thermionische Emission, wobei Elektronen freigesetzt und anschließend durch ein Magnetfeld beschleunigt werden, um das Zielmaterial zu beschießen.Dieser Beschuss erzeugt ausreichend Wärme, um Materialien mit außergewöhnlich hohen Schmelzpunkten zu verdampfen, was die Elektronenstrahlverdampfung zu einer vielseitigen Methode für die Abscheidung sowohl metallischer als auch dielektrischer Schichten macht.

Die Betriebseffizienz dieser Quellen wird durch Wasserkühlungssysteme weiter erhöht, die die Mitabscheidung des Ausgangsmaterials, in der Regel Kupfer, verhindern.Durch diesen Kühlmechanismus wird sichergestellt, dass nur das Zielmaterial verdampft wird und die Reinheit und Integrität der abgeschiedenen Schicht erhalten bleibt.Der Kammerdruck wird sorgfältig gesteuert, um die Störung durch Hintergrundgase zu minimieren und so den Abscheidungsprozess für verschiedene Anwendungen zu optimieren, darunter Lift-off, ohmsche Kontakte, Isolierung und optische Beschichtungen.

Prozessschritte bei der Elektronenstrahlverdampfung

Der Prozess der Elektronenstrahlverdampfung ist ein sorgfältig orchestrierter Ablauf, der mehrere kritische Schritte umfasst: Erzeugung des Elektronenstrahls, Beschleunigung, Fokussierung, Beschuss des Targets, Abscheidung des Films und präzise Kontrollparameter, um die gewünschten Filmeigenschaften zu gewährleisten.

-

Elektronenstrahlerzeugung und -beschleunigung:Das Verfahren beginnt mit der Erzeugung eines Elektronenstrahls aus einer Glühwendel, die in der Regel aus Wolfram besteht und auf Temperaturen von über 2.000 Grad Celsius erhitzt wird.Durch diese extreme Hitze werden Elektronen aus dem Glühfaden freigesetzt, die eine erhebliche kinetische Energie besitzen.Diese Elektronen werden dann durch ein elektrisches Feld von typischerweise 5 bis 10 kV/cm beschleunigt und mit Hilfe von Magneten oder Elektronenlinsen zu einem kohärenten Strahl fokussiert.

-

Beschuss von Zielen:Der fokussierte Elektronenstrahl wird auf einen Tiegel gerichtet, der das Ausgangsmaterial enthält.Der Tiegel, der häufig aus Materialien wie Kupfer oder Wolfram für Materialien mit niedrigeren Temperaturen oder aus technischer Keramik für Anwendungen mit höheren Temperaturen besteht, ist so konzipiert, dass er der starken Hitze standhält, ohne das Ausgangsmaterial zu verunreinigen.Durch die Energie des Elektronenstrahls wird die Temperatur des Ausgangsmaterials bis zu seinem Verdampfungspunkt erhöht, so dass es verdampft.

-

Filmabscheidung:Die verdampften Partikel steigen in der Vakuumkammer nach oben, kondensieren auf dem Substrat und bilden einen dünnen Film.Die Abscheiderate und die Schichtdicke werden mit einem Quarzkristallmonitor in Echtzeit genauestens überwacht.Sobald die gewünschte Schichtdicke erreicht ist, wird der Elektronenstrahl abgeschaltet, und das System leitet eine Abkühl- und Entlüftungssequenz ein, um den Vakuumdruck zu entlasten.

-

Multi-Source-Verdampfung:Moderne Systeme verfügen oft über mehrere Tiegel, die die Abscheidung mehrerer Schichten aus unterschiedlichen Materialien ermöglichen, ohne dass die Kammer zwischen den Schichten entlüftet werden muss.Die Leistung der Elektronenstrahlquelle kann an verschiedene Beschichtungsmaterialien angepasst werden, die jeweils unterschiedliche Wärmeintensitäten für die Verdampfung erfordern.

Dieser mehrstufige Prozess gewährleistet eine hohe thermische Effizienz und Reinheit und macht die Elektronenstrahlverdampfung zu einer bevorzugten Methode für Anwendungen, die eine präzise Kontrolle der Schichteigenschaften erfordern.

Vorteile der Elektronenstrahlverdampfung

Die Elektronenstrahlverdampfung zeichnet sich durch ihre hohe Energiedichte aus, die es ermöglicht, im Vergleich zu herkömmlichen thermischen Verdampfungsmethoden höhere maximale Verdampfungstemperaturen zu erreichen.Diese Fähigkeit ist besonders vorteilhaft für die Verdampfung von Metallen mit hohen Schmelzpunkten, wie Wolfram und Molybdän, und gewährleistet, dass eine breite Palette von Materialien effektiv verarbeitet werden kann.

Einer der Hauptvorteile der Elektronenstrahlverdampfung ist ihr direkter Heizmechanismus.Da der Elektronenstrahl direkt auf das Zielmaterial fokussiert wird, benötigt das Verfahren keinen Behälter, wodurch das Risiko einer Kontamination durch Tiegelmaterialien entfällt.Diese direkte Heizmethode verbessert auch die thermische Effizienz, da die Energie ausschließlich auf das zu verdampfende Material konzentriert wird, wodurch Energieverluste minimiert werden.

Das Verfahren zeichnet sich durch hohe Aufdampfraten aus, die von 0,1 μm/min bis 100 μm/min reichen, was die Beschichtung erheblich beschleunigt.Diese schnelle Abscheidung führt zu hochdichten Beschichtungen mit hervorragender Haftung, wodurch sich das Verfahren ideal für Anwendungen eignet, die robuste und langlebige Beschichtungen erfordern.Die hohe Reinheit der Schichten ist ein weiterer bemerkenswerter Vorteil, da der fokussierte Elektronenstrahl das Risiko einer Verunreinigung durch umliegende Materialien minimiert.

Darüber hinaus ermöglicht die Elektronenstrahlverdampfung die Abscheidung mehrerer Schichten aus verschiedenen Ausgangsmaterialien, ohne dass eine Entlüftung zwischen den Schichten erforderlich ist.Diese Fähigkeit ist besonders nützlich bei der Herstellung komplexer Beschichtungen mit maßgeschneiderten Eigenschaften.Die Technologie ist außerdem vielseitig und mit einem breiten Spektrum von Werkstoffen kompatibel, einschließlich Hochtemperaturmetallen und Metalloxiden, was ihr Anwendungspotenzial weiter erhöht.

| Vorteil | Beschreibung |

|---|---|

| Hohe Energiedichte | Ermöglicht höhere Verdampfungstemperaturen, geeignet für hochschmelzende Metalle. |

| Direkte Beheizung | Vermeidet die Verdampfung des Behältermaterials und verbessert die thermische Effizienz und Reinheit. |

| Schnelle Beschichtungsraten | Schneller Beschichtungsauftrag im Bereich von 0,1 μm/min bis 100 μm/min. |

| Hochdichte Beschichtungen | Erzeugt robuste, dauerhafte Beschichtungen mit hervorragender Haftung. |

| Hohe Reinheit | Minimiert das Kontaminationsrisiko und gewährleistet hochwertige Beschichtungen. |

| Mehrschichtige Beschichtung | Ermöglicht komplexe Beschichtungen, ohne dass eine Entlüftung erforderlich ist. |

| Vielseitigkeit der Materialien | Kompatibel mit einer breiten Palette von Materialien, einschließlich Hochtemperaturmetallen und Metalloxiden. |

Auswahl der Materialien für die E-Beam-Beschichtung

Überlegungen zum Material

Bei der Auswahl von Werkstoffen für die Elektronenstrahlverdampfungsbeschichtung sind sowohl die beabsichtigte Anwendung als auch die spezifischen Prozessbedingungen ausschlaggebend.Vorrangiges Ziel ist es, sicherzustellen, dass das Material der hochenergetischen Umgebung des Verdampfungsprozesses standhält und gleichzeitig die funktionalen Anforderungen des Endprodukts erfüllt.

Die in diesem Verfahren verwendeten Materialien lassen sich grob in Metalle und nichtmetallische Verbindungen einteilen. Metalle wie Gold, Silber und Kupfer werden häufig wegen ihrer ausgezeichneten elektrischen und thermischen Leitfähigkeit gewählt, wodurch sie sich ideal für Anwendungen in der Elektronik und Optik eignen.Diese Metalle haben auch einen hohen Schmelzpunkt, so dass sie effizient verdampft werden können, ohne sich zu zersetzen.

Auf der anderen Seite nicht-metallische Verbindungen wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) werden wegen ihrer dielektrischen Eigenschaften und thermischen Stabilität geschätzt.Siliziumdioxid beispielsweise wird aufgrund seiner Transparenz und seiner Fähigkeit, den Brechungsindex der Beschichtung zu verändern, häufig für optische Beschichtungen verwendet.Siliciumnitrid mit seiner hohen Härte und chemischen Inertheit wird häufig in Schutzschichten für Schneidwerkzeuge und in mikroelektronischen Geräten verwendet.

| Werkstoff Typ | Beispiele | Primäre Anwendungen |

|---|---|---|

| Metalle | Gold, Silber, Kupfer | Elektronik, Optik, leitfähige Beschichtungen |

| Nicht-metallische Verbindungen | Siliziumdioxid, Siliziumnitrid | Optische Beschichtungen, Schutzbeschichtungen, Mikroelektronik |

Bei der Auswahl müssen die physikalischen und chemischen Eigenschaften des Materials und die Anforderungen der jeweiligen Anwendung sorgfältig abgewogen werden.In der Luft- und Raumfahrtindustrie beispielsweise müssen die Materialien extremen Temperaturen und Drücken standhalten, während im biomedizinischen Bereich Biokompatibilität und Ungiftigkeit entscheidend sind.

Zusammenfassend lässt sich sagen, dass die Wahl des Materials für die Elektronenstrahlverdampfungsbeschichtung eine vielschichtige Entscheidung ist, die vom Zusammenspiel zwischen den Anwendungsanforderungen, den Prozessbedingungen und den intrinsischen Eigenschaften des Materials abhängt.Jedes Material bringt seine eigenen Vorteile und Herausforderungen mit sich, was die Materialauswahl zu einem entscheidenden Schritt im Beschichtungsprozess macht.

Anwendungen der E-Beam-Beschichtung

Die E-Beam-Technologie findet in einem breiten Spektrum von Industriezweigen Anwendung, die jeweils ihre einzigartigen Fähigkeiten nutzen.Im Bereich der Optik Die E-Beam-Beschichtung wird eingesetzt, um ultradünne, hochwertige Schichten zu erzeugen, die die Leistung von Linsen und Spiegeln verbessern und eine hervorragende Lichtdurchlässigkeit und Reflexion gewährleisten.Diese Technologie ist auch von zentraler Bedeutung für die Elektronik Dort wird es zur Abscheidung präziser, leitfähiger Schichten auf Halbleiterbauelementen verwendet, was zu einer verbesserten Funktionalität und Zuverlässigkeit beiträgt.

Für magnetische Werkstoffe Die E-Beam-Beschichtung spielt eine entscheidende Rolle bei der Verbesserung der magnetischen Eigenschaften verschiedener Komponenten, wie z. B. Festplatten und Magnetspeicher, indem sie gleichmäßige und hochwertige Beschichtungen gewährleistet.In der dekorativen Beschichtungen Industrie wird die E-Beam-Technologie zur Herstellung glänzender, haltbarer Oberflächen auf Produkten von Konsumgütern bis hin zu architektonischen Elementen eingesetzt, die sowohl ästhetisch ansprechend als auch schützend sind.

Die Schneidwerkzeugbeschichtungen Die Branche profitiert von der E-Beam-Technologie, da sie die Abscheidung harter, verschleißfester Schichten ermöglicht, die die Lebensdauer von Schneidwerkzeugen verlängern und deren Leistung bei der Bearbeitung verbessern.In der Energie Im Energiesektor wird die E-Beam-Beschichtung zur Herstellung effizienter Solarzellen und anderer energiebezogener Komponenten eingesetzt, um deren Leistung und Haltbarkeit zu verbessern.

Im Bereich der Biomedizin Im Bereich der Biomedizin wird die E-Beam-Beschichtung zur Entwicklung biokompatibler Materialien für medizinische Geräte eingesetzt, um sicherzustellen, dass diese sicher im menschlichen Körper verwendet werden können.Die Luft- und Raumfahrt-, Verteidigungs- und Nuklearindustrie verlassen sich ebenfalls auf die E-Beam-Technologie, weil sie robuste, leistungsstarke Beschichtungen herstellen kann, die extremen Bedingungen standhalten und so die Zuverlässigkeit und Sicherheit kritischer Komponenten erhöhen.

Jede dieser Anwendungen unterstreicht die Vielseitigkeit und Präzision der E-Beam-Beschichtung und macht sie zu einer unverzichtbaren Technologie in zahlreichen industriellen Bereichen.

Ähnliche Produkte

- Elektronenstrahlverdampfung Beschichtung Wolframtiegel und Molybdäntiegel für Hochtemperaturanwendungen

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Hochreiner Graphittiegel für Elektronenstrahlverdampfung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Elektronenstrahl-Verdampfbeschichtung Vergoldung Wolfram Molybdän Tiegel zum Verdampfen

Ähnliche Artikel

- Eine vergleichende Untersuchung von Verdampfungs- und Sputtertechniken bei der Dünnschichtabscheidung

- Erkundung der Vorteile der Verwendung von Wolfram für die Ofenheizung

- Herausforderungen bei der Entwicklung und Anwendung von Tantal in Vakuumbeschichtungsanlagen

- Auswahl von Materialien für die Vakuumbeschichtung: Schlüsselfaktoren und Überlegungen

- Elektronenstrahl-Verdampfungstechnologie in der Vakuumbeschichtung