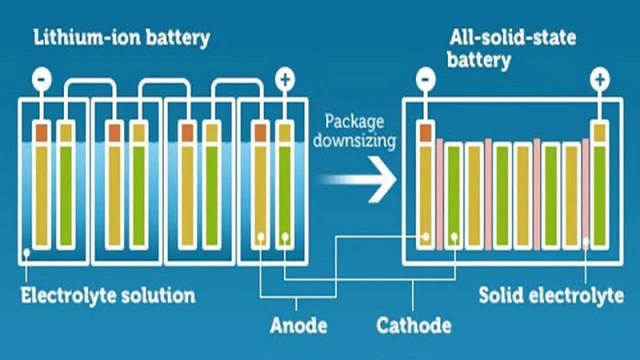

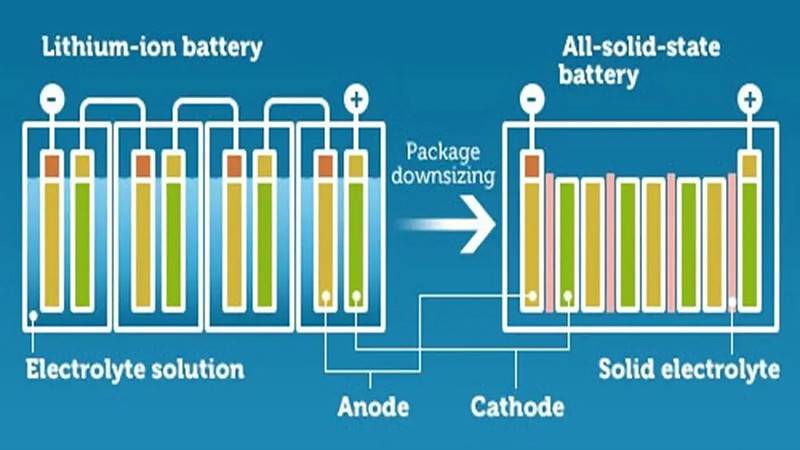

Einführung in Festkörperbatterien und Anforderungen an die Druckbeaufschlagung

Herausforderungen bei der Herstellung von Festkörperbatterien

Die Herstellung von Festkörperbatterien ist mit besonderen Herausforderungen verbunden, da sie eine dichte Stapelung von Materialien erfordern, um eine robuste Festkörper-Kontaktfläche zu erreichen. Dies erfordert den Einsatz spezieller Druckgeräte, wie isostatische Pressen, die Drücke von über 100 MPa erzeugen. Die hohen Drücke sind unerlässlich, um die mikroskopisch kleinen Lücken zwischen den gestapelten Schichten zu beseitigen, die andernfalls zu schlechter elektrischer Leitfähigkeit und geringerer Batterieleistung führen können.

Herkömmliche Pressverfahren wie das Heißpressen und das Walzenpressen sind in dieser Hinsicht unzureichend, da sie nur eine begrenzte und ungleichmäßige Druckverteilung bieten. Diese Ungleichmäßigkeit kann zu einer suboptimalen Batterieleistung und Zuverlässigkeit führen. Im Gegensatz dazu nutzen isostatische Pressen das Pascal'sche Prinzip, um eine gleichmäßige Druckverteilung in alle Richtungen zu gewährleisten, was dem kritischen Bedarf an Präzision bei der Herstellung von Festkörperbatterien entgegenkommt.

Die Anwendung des isostatischen Pressens in Festkörperbatterien ist nicht unproblematisch. So arbeitet die kaltisostatische Presse (CIP) bei Raumtemperatur, was vorteilhaft ist, um starke "Grünkörper" zu erzeugen, die den nachfolgenden Verarbeitungsschritten standhalten. Die warmisostatische Presse (WIP) und die heißisostatische Presse (HIP) bringen jedoch zusätzliche Variablen wie kontrollierte Erwärmung und erhöhte Temperaturen mit sich, die sorgfältig gesteuert werden müssen, um die Materialintegrität nicht zu beeinträchtigen.

Darüber hinaus erfordert die Integration der isostatischen Presstechnik in Produktionslinien für Festkörperbatterien erhebliche Investitionen in Ausrüstung und Know-how. Unternehmen wie Samsung SDI haben die WIP-Technologie bereits eingeführt und damit das Potenzial für eine verbesserte Materialverdichtung und Batterieleistung unter Beweis gestellt. Die gesamte Branche steht jedoch vor der Herausforderung, die Temperatur- und Druckkontrolle, das Oberflächenmanagement und die allgemeine Produktionseffizienz zu optimieren.

Zusammenfassend lässt sich sagen, dass das isostatische Pressen zwar eine vielversprechende Lösung für die drängenden Herausforderungen bei der Herstellung von Festkörperbatterien bietet, seine erfolgreiche Umsetzung jedoch von der Überwindung technischer Hürden und der Verfeinerung der Produktionsprozesse abhängt.

Grenzen traditioneller Pressverfahren

Herkömmliche Lösungen wie Heißpressen und Walzenpressen weisen im Zusammenhang mit der Herstellung von Festkörperbatterien erhebliche Einschränkungen auf. Diese Methoden haben oft Schwierigkeiten, einen gleichmäßigen Druck auf die Batteriekomponenten auszuüben, was zu einer ungleichmäßigen Verdichtung und ungleichmäßigen Materialeigenschaften führt. Diese ungleichmäßige Druckverteilung kann zu suboptimalen Festkörper-Kontaktflächen führen, die für die Aufrechterhaltung der strukturellen Integrität und Leistung der Batterie entscheidend sind.

Darüber hinaus kann die Variabilität des Drucks, der mit herkömmlichen Methoden aufgebracht wird, zu einer Reihe von Problemen führen, darunter:

- Inkonsistente Energiedichte: Ein ungleichmäßiger Druck kann dazu führen, dass einige Bereiche der Batterie dichter gepackt sind als andere, was zu einer ungleichmäßigen Energiespeicherung führt.

- Erhöhter Innenwiderstand: Schlecht gepresste Bereiche können einen höheren Innenwiderstand aufweisen, was die Gesamteffizienz und Lebensdauer der Batterie verringern kann.

- Qualitätsschwankungen: Das Fehlen eines gleichmäßigen Drucks kann zu erheblichen Qualitätsschwankungen zwischen verschiedenen Batterielosen führen, was die Qualitätskontrollprozesse erschwert.

| Thema | Auswirkung auf Festkörperbatterien |

|---|---|

| Inkonsistente Energiedichte | Geringere Leistung und Zuverlässigkeit |

| Erhöhter Innenwiderstand | Geringerer Wirkungsgrad und kürzere Lebenserwartung |

| Qualitätsschwankungen | Schwierigkeit, eine gleichbleibende Qualität zu gewährleisten |

Diese Einschränkungen unterstreichen den Bedarf an fortschrittlicheren Presstechnologien, wie z. B. dem isostatischen Pressen, das die notwendige Gleichmäßigkeit und Präzision bieten kann, um die Herausforderungen herkömmlicher Methoden zu überwinden.

Isostatisches Pressen - Technologie

Das Pascalsche Prinzip und das isostatische Pressen

Die isostatische Presstechnik beruht auf dem vom französischen Wissenschaftler Blaise Pascal aufgestellten Prinzip, das besagt: "Eine Änderung des Drucks einer eingeschlossenen inkompressiblen Flüssigkeit überträgt sich unvermindert auf jeden Teil der Flüssigkeit und die Oberfläche ihres Behälters." Dieses Prinzip ist von zentraler Bedeutung, um sicherzustellen, dass der während des Pressvorgangs aufgebrachte Druck gleichmäßig in alle Richtungen verteilt wird. Das Verfahren beginnt damit, dass die pulverförmigen Materialien in eine Form mit geringem Verformungswiderstand, z. B. einen Gummisack, eingeschlossen werden, um die Anwendung des Flüssigkeitsdrucks zu erleichtern. Anschließend wird der Formkörper über seine gesamte Oberfläche gleichmäßig komprimiert, während der Flüssigkeitsdruck durch den Druckbehälter übertragen wird.

Die gleichmäßige Druckverteilung, die durch das Pascalsche Prinzip erreicht wird, ist aus mehreren Gründen von entscheidender Bedeutung. Erstens werden Lücken oder Hohlräume im Material, die bei herkömmlichen Pressverfahren häufig auftreten, wirksam beseitigt. Indem sichergestellt wird, dass jeder Teil des Materials dem gleichen Druck ausgesetzt ist, verbessert das isostatische Pressen die Gesamtleitfähigkeit von Festkörperbatterien erheblich. Diese Gleichmäßigkeit ist nicht nur ein technischer Vorteil, sondern eine Notwendigkeit, um die in der modernen Batterietechnologie geforderten Hochleistungsstandards zu erreichen. Der gleichmäßige Druck gewährleistet, dass die Materialeigenschaften durchgängig einheitlich sind, was zu Batterien mit überlegener Leistung und Zuverlässigkeit führt.

Die Anwendung des isostatischen Pressens in Festkörperbatterien ist zudem eine Lösung für die Herausforderungen, die sich aus der dichten Stapelung und den Festkörper-Kontaktflächen ergeben, die für eine optimale Batterieleistung unerlässlich sind. Durch die Fähigkeit der Technologie, Drücke von über 100 MPa anzuwenden, wird sichergestellt, dass die Materialien bis zu ihrem maximalen Potenzial komprimiert werden, was zu Batterien mit höherer Energiedichte und geringerem Innenwiderstand führt. Dadurch wird nicht nur die Effizienz der Batterie erhöht, sondern auch der Produktionsprozess vereinfacht, was sie zu einer bevorzugten Methode für die Massenproduktion von Festkörperbatterien macht.

Arten von isostatischen Pressen

Isostatische Pressen werden in drei Haupttypen eingeteilt: kalt-, warm- und heißisostatische Pressen, die jeweils für unterschiedliche Temperatur- und Druckregime ausgelegt sind, um den spezifischen Fertigungsanforderungen gerecht zu werden.

Kaltisostatische Pressen (CIP)

Kaltisostatische Pressen arbeiten bei Umgebungstemperaturen und eignen sich daher ideal für Anwendungen, bei denen die Aufrechterhaltung der Materialintegrität ohne thermische Schädigung entscheidend ist. Durch die Anwendung hoher Drücke bei Raumtemperatur erleichtern CIPs die Schaffung dichter, gleichmäßiger Strukturen, die für die ersten Phasen der Festkörperbatterieproduktion, wie z. B. die Bildung von Grünlingen", die weiterverarbeitet werden können, unerlässlich sind.

Warmisostatische Pressen (WIP)

Warmisostatische Pressen arbeiten mit kontrollierter Erwärmung, um die Verdichtung der Materialien zu verbessern. Diese Art von Pressen ist besonders nützlich bei fortschrittlichen Fertigungsprozessen, wie sie beispielsweise von Unternehmen wie Samsung SDI in ihren Produktionslinien für Festkörperbatterien eingesetzt werden. Die Kombination aus moderaten Temperaturen und hohem Druck ermöglicht eine stärkere Materialverfestigung und verbesserte mechanische Eigenschaften.

Heißisostatische Pressen (HIP)

Heißisostatische Pressen arbeiten bei hohen Temperaturen und nutzen sowohl hohe Hitze als auch hohen Druck, um gleichmäßige Materialeigenschaften zu erzielen. HIPs bieten eine hervorragende Kontrollierbarkeit und Vielseitigkeit, was sie für die Herstellung von Festkörperbatterien unverzichtbar macht. Die hohen Temperaturen und Drücke sorgen dafür, dass die Materialien eine optimale Verdichtung und Homogenität erreichen, was für die Verbesserung der Leistung und Langlebigkeit von Festkörperbatterien entscheidend ist.

Jede Art von isostatischer Presse bringt einzigartige Vorteile mit sich, wie z. B. gleichmäßige Festigkeit und Dichte, Formflexibilität und die Möglichkeit, die Prozesse auf die spezifischen Materialanforderungen abzustimmen, was alles zu einer effizienten und effektiven Herstellung von Festkörperbatterien beiträgt.

Anwendung des isostatischen Pressens in Festkörperbatterien

Kaltisostatische Presse

Kaltisostatische Pressen sind bei der Herstellung von Festkörperbatterien unverzichtbar, vor allem weil sie bei Umgebungstemperaturen einen erheblichen Druck ausüben können. Dieses Verfahren hilft bei der Bildung von robusten Grünkörpern", die eine wichtige Vorstufe für die nachfolgenden Fertigungsschritte sind. Die Vielseitigkeit des isostatischen Kaltpressens erstreckt sich auf eine breite Palette von Materialien, darunter Metalle, Keramiken, Kunststoffe und Verbundwerkstoffe, und macht es zu einer wirtschaftlich rentablen Option für die Herstellung komplexer und großformatiger Komponenten.

Beim Pressen werden Pulver in elastomeren Formen verdichtet, entweder im Nass- oder im Trockensackverfahren. Diese Formen, die in der Regel aus Materialien wie Urethan, Gummi oder Polyvinylchlorid bestehen, können Drücken von weniger als 5.000 psi bis über 100.000 psi (34,5 bis 690 MPa) standhalten. Das flüssige Medium, in der Regel Öl oder Wasser, ermöglicht eine gleichmäßige Druckverteilung und sorgt dafür, dass das Pulver eine sehr gleichmäßige Dichte erreicht.

Ein bemerkenswerter Nachteil dieses Verfahrens ist jedoch die geringere geometrische Genauigkeit, die auf die flexible Beschaffenheit der Formen zurückzuführen ist. Trotz dieser Einschränkung werden die durch kaltisostatisches Pressen hergestellten Grünlinge in der Regel auf herkömmliche Weise gesintert, um das gewünschte Endteil zu erhalten. Dieser zweistufige Prozess unterstreicht die entscheidende Rolle der kaltisostatischen Pressen bei der Herstellung von Festkörperbatterien, bei denen Präzision und Gleichmäßigkeit von größter Bedeutung sind.

Warm-isostatische Presse

Warmisostatische Pressen arbeiten mit kontrollierter Heizung und hydraulischem Druck, um die Materialverdichtung zu verbessern. Bei dieser Technik wird das flüssige Medium auf eine Temperatur unterhalb des Siedepunkts erhitzt, um sicherzustellen, dass der Druck gleichmäßig über das Pulvermaterial im Hochdruckbehälter verteilt wird. Das Verfahren wird durch ein flexibles Hüllwerkzeug erleichtert, das eine präzise Formgebung und Verpressung des Materials ermöglicht.

Die warmisostatische Presse wird in der Regel auf die gewünschte Temperatur aufgeheizt, bevor das flüssige Medium kontinuierlich in den abgedichteten Presszylinder eingespritzt wird. Dieser Zylinder ist mit einem Wärmeerzeuger ausgestattet, um die Genauigkeit der Temperaturregelung zu gewährleisten, die für die Erzielung gleichmäßiger Materialeigenschaften entscheidend ist. Die Betriebstemperaturen für diese Pressen können zwischen 0°C und 240°C liegen, wobei die Umgebungstemperaturen in der Regel zwischen 10°C und 35°C liegen. Der angewandte statische Druck kann bis zu 240 MPa betragen, wodurch sichergestellt wird, dass das Material einem gleichmäßigen und hohen Druck ausgesetzt wird, der für die Verdichtung erforderlich ist.

Diese Methode eignet sich besonders für Materialien, die bestimmte Temperaturbedingungen erfordern oder nicht bei Raumtemperatur geformt werden können, wie z. B. Pulver und Bindemittel. Unternehmen wie Samsung SDI setzen warmisostatische Pressen in ihren Produktionslinien für Festkörperbatterien ein, um eine hohe Präzision und Gleichmäßigkeit bei der Materialverarbeitung zu erreichen, was für die Verbesserung der Leistung und Zuverlässigkeit von Festkörperbatterien unerlässlich ist.

Heißisostatische Presse

Heißisostatische Pressen (HIP) sind fortschrittliche Fertigungsverfahren, bei denen sowohl hohe Temperaturen als auch isostatischer Gasdruck eingesetzt werden, um gleichmäßige Materialeigenschaften zu erzielen. Dieses Verfahren ist entscheidend für die Beseitigung von Porosität und die Erhöhung der Dichte von Materialien wie Metallen, Keramik, Polymeren und Verbundwerkstoffen. Auf diese Weise werden die mechanischen Eigenschaften und die Verarbeitbarkeit dieser Materialien erheblich verbessert.

Im Zusammenhang mit der Herstellung von Festkörperbatterien bietet HIP eine gute Kontrollierbarkeit und breite Anwendbarkeit. Die Hauptfunktion von HIP in diesem Bereich ist die Konsolidierung von Pulvern und die Erleichterung der Diffusionsbindung, die oft als Plattierung bezeichnet wird. Diese Technik ist von entscheidender Bedeutung für die Beseitigung von Mikroschwund in Gussteilen und gewährleistet, dass das Endprodukt gleichbleibende und hochwertige Materialeigenschaften aufweist.

Für den Betrieb einer heißisostatischen Presse wird ein Formmaterial verwendet, in der Regel ein Blech mit einem hohen Schmelzpunkt, das den hohen Temperaturen und Drücken standhält. Bei einigen Spezialanwendungen werden auch Keramikformen verwendet. Die Druckbeaufschlagung erfolgt mit einem Inertgas wie Argon oder in bestimmten Fällen mit einer glasartigen Flüssigkeit. Typische Betriebsbedingungen für HIP sind Drücke bis zu 100 MPa (15.000 lb/in²) bei Temperaturen um 1100°C (2000°F).

Diese Bedingungen sind so optimiert, dass das Material eine gleichmäßige Verdichtung erfährt, was für die Leistung von Festkörperbatterien unerlässlich ist. Die gleichmäßige Druckverteilung, die durch das Pascalsche Prinzip begünstigt wird, sorgt dafür, dass das Material keine Lücken oder Unregelmäßigkeiten aufweist, was die Gesamtleitfähigkeit und Zuverlässigkeit der Batterie erhöht.

Zusammenfassend lässt sich sagen, dass das heißisostatische Pressen eine entscheidende Technologie für die Herstellung von Festkörperbatterien ist. Es gewährleistet nicht nur einheitliche Materialeigenschaften, sondern bewältigt auch die Probleme der Porosität und Mikroschrumpfung, was zu einer höheren Qualität und Leistung des Endprodukts führt.

Vorteile und Herausforderungen des isostatischen Pressens bei Festkörperbatterien

Vorteile des isostatischen Pressens

Die isostatische Presstechnik bietet eine Vielzahl von Vorteilen, die die Leistung und Produktionseffizienz von Festkörperbatterien erheblich verbessern. Einer der Hauptvorteile ist die Fähigkeit, dieErhöhung der Energiedichte. Durch die Anwendung eines gleichmäßigen Drucks in alle Richtungen sorgt das isostatische Pressen dafür, dass die Batteriematerialien dicht gepackt sind, wodurch die Energiespeicherkapazität maximiert wird. Diese gleichmäßige Verdichtung wird ohne den Einsatz von Schmiermitteln erreicht, was ein Schlüsselfaktor für die Aufrechterhaltung einer hohen und gleichmäßigen Materialdichte ist.

Außerdem verringert das isostatische Pressenden Innenwiderstand. Die gleichmäßige Druckverteilung trägt dazu bei, Lücken und Hohlräume in der Batteriestruktur zu beseitigen, die bei herkömmlichen Batterieproduktionsverfahren häufig zu Innenwiderständen führen. Diese Verringerung des Innenwiderstands führt direkt zu einer verbesserten Leitfähigkeit und Gesamteffizienz der Batterie.

Die Technologie gewährleistet außerdemgewährleistet eine gleichbleibende Qualität über die gesamte Produktionslinie hinweg. Im Gegensatz zu herkömmlichen Pressverfahren, bei denen der Druck unidirektional aufgebracht wird, entfallen beim isostatischen Pressen viele der Beschränkungen, die die Geometrie und die Konsistenz der Teile einschränken. Dies führt zu einem gleichmäßigeren Produkt mit weniger Fehlern, was für die Zuverlässigkeit und Langlebigkeit von Festkörperbatterien entscheidend ist.

Zusätzlich zu diesen Vorteilen bietet das isostatische Pressenvereinfacht die Produktionsprozesse. Die Fähigkeit, schwer zu handhabende Materialien wie Superlegierungen, Titan und Edelstahl mit hoher Effizienz zu verdichten, rationalisiert den Herstellungsprozess. Diese Vereinfachung verkürzt nicht nur die Produktionszeit, sondern senkt auch die Kosten, was das Verfahren zu einer wirtschaftlicheren Wahl für die Herstellung von Batterien in großem Maßstab macht.

| Nutzen | Beschreibung |

|---|---|

| Erhöhte Energiedichte | Gleichmäßiger Druck in alle Richtungen maximiert die Energiespeicherkapazität. |

| Reduzierter Innenwiderstand | Eliminiert Lücken und Hohlräume und verbessert die Leitfähigkeit. |

| Konsistente Qualität | Gleichmäßiger Druck gewährleistet ein einheitliches Produkt mit weniger Fehlern. |

| Vereinfachte Produktion | Effiziente Verdichtung schwieriger Materialien, wodurch der Herstellungsprozess rationalisiert wird. |

Diese Vorteile machen das isostatische Pressen zu einer unverzichtbaren Technologie für die Massenproduktion von Festkörperbatterien und bieten eine robuste Lösung für die Herausforderungen, mit denen herkömmliche Batterieproduktionsverfahren konfrontiert sind.

Herausforderungen und Zukunftsaussichten

Während das isostatische Pressen eine etablierte Technologie ist, befindet sich seine Anwendung in Festkörperbatterien noch in einer dynamischen Entwicklung. Dieser Übergang ist durch mehrere kritische Herausforderungen gekennzeichnet, die es zu bewältigen gilt, um das Potenzial dieser Technologie voll auszuschöpfen. Eines der Haupthindernisse ist die präzise Steuerung von Temperatur und Druck während des Pressvorgangs. Das Erreichen einer gleichmäßigen Druckverteilung in alle Richtungen, wie es das Pascal'sche Prinzip vorschreibt, ist von entscheidender Bedeutung, aber auch sehr komplex, insbesondere wenn es um die unterschiedlichen Materialeigenschaften von Festkörperbatterien geht.

Ein weiteres wichtiges Thema ist das Oberflächenmanagement. Die Unversehrtheit und Gleichmäßigkeit der Batterieoberfläche sind entscheidend für optimale Leistung und Langlebigkeit. Unregelmäßigkeiten können zu Ineffizienzen und potenziellen Sicherheitsgefahren führen. Darüber hinaus bleibt die Verbesserung der Produktionseffizienz ein Schwerpunkt für Forscher und Hersteller. Der Spagat zwischen der Aufrechterhaltung hoher Qualitätsstandards und der Steigerung der Produktionsleistung ist ein heikles Unterfangen, das ständige Innovation und Optimierung erfordert.

Die Zukunftsaussichten des isostatischen Pressens in Festkörperbatterien hängen von der Bewältigung dieser Herausforderungen ab. Fortschritte in der Sensortechnologie und Automatisierung könnten Lösungen für eine bessere Temperatur- und Druckkontrolle bieten, die präzisere und gleichmäßigere Ergebnisse gewährleisten. Innovationen in der Materialwissenschaft könnten auch neue Möglichkeiten für ein effektiveres Oberflächenmanagement bieten, wodurch sich Unstimmigkeiten verringern und die Gesamtleistung der Batterie verbessern ließen. In dem Maße, wie sich diese Technologien weiterentwickeln, dürfte die Integration des isostatischen Pressens in die Mainstream-Produktion von Festkörperbatterien nahtloser und effizienter werden.

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Isostatische Pressformen für Labore

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

Ähnliche Artikel

- Wie man den Gummiring der isostatischen Presse austauscht und welche Vorsichtsmaßnahmen getroffen werden sollten

- Wie isostatische Pressen die Effizienz der Materialverarbeitung verbessern

- Wie isostatische Pressen zur Beseitigung von Materialfehlern beitragen

- Die Vorteile des isostatischen Pressens in der Fertigung

- Isostatische Presstechnik für Festkörperbatterien