Einführung in Spark Plasma Sintering (SPS) Öfen

Willkommen zu einer umfassenden Erkundung vonSpark Plasma Sintering (SPS) Öfeneiner innovativen Technologie, die den Bereich der Materialwissenschaft revolutioniert. SPS stellt einen bedeutenden Fortschritt im Sinterprozess dar und bietet eine unvergleichliche Geschwindigkeit, Effizienz und Präzision. Dieser Artikel befasst sich mit den grundlegenden Prinzipien der SPS, die sich von den herkömmlichen Sinterverfahren unterscheiden, und beleuchtet ihre transformativen Auswirkungen auf die Materialverarbeitung und -herstellung. Entdecken Sie mit uns die Mechanismen, Vorteile und weitreichenden Anwendungen der SPS-Technologie und erfahren Sie, wie sie die Zukunft der Materialwissenschaft gestalten wird.

Der Mechanismus des Spark-Plasma-Sinterns

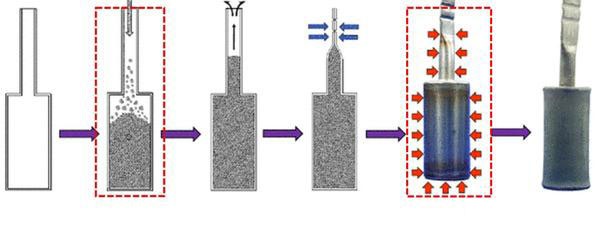

Spark Plasma Sintering (SPS) ist ein hochentwickeltes Sinterverfahren, bei dem durch Gleichstromimpulse ein Funkenplasma erzeugt wird, das die Verdichtung von Pulverwerkstoffen zu Schüttgut mit hoher Homogenität und Dichte ermöglicht. Bei diesem Verfahren werden hochenergetische gepulste Ströme und einachsiger Druck auf das Pulver in einer Matrize angewandt, wodurch extreme Temperatur- und Druckbedingungen geschaffen werden, die eine schnelle Sinterung fördern.

Detaillierte Erläuterung des SPS-Verfahrens

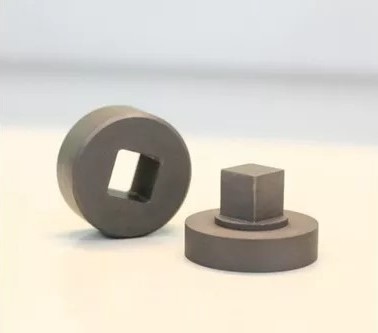

Das SPS-Verfahren beginnt mit der Platzierung einer Pulverprobe in einer Graphitmatrize, auf die dann durch Stempel an beiden Enden eine einachsige Kraft ausgeübt wird. Ein Gleichstrom wird durch die Matrize und das Pulver geleitet, wodurch ein Funkenplasma zwischen den Pulverpartikeln entsteht. Dieses Plasma wird durch die hochenergetischen Impulse des Gleichstroms erzeugt, die das Gas zwischen den Partikeln ionisieren und einen leitenden Pfad bilden. Das Funkenplasma führt zu lokal hohen Temperaturen von über 10.000 °C, die die Partikel schnell aufheizen und an den Kontaktstellen zum Schmelzen bringen.

Die hohen Temperaturen und Drücke, die durch das Funkenplasma und die angewandte mechanische Kraft entstehen, führen zur Bildung von Nasen zwischen den Partikeln. Diese Einschnürungen wachsen und verschmelzen schließlich, was zu einer Verdichtung und zur Bildung einer festen Masse mit hoher Dichte und feiner Kornstruktur führt. Der gesamte Prozess findet in einer kontrollierten Atmosphäre statt, in der Regel im Vakuum oder unter Inertgas, um Oxidation zu verhindern und die Reinheit des Endprodukts zu gewährleisten.

Die Rolle des gepulsten Hochenergiestroms

Der gepulste Hochenergiestrom spielt bei der SPS eine entscheidende Rolle im Sinterprozess. Er erzeugt nicht nur das Funkenplasma, sondern trägt auch zu mehreren Schlüsselmechanismen bei, die die Sinterung verbessern:

- Entfernung von Oberflächenoxiden: Die Hochenergieimpulse können Oberflächenoxide auf den Partikeln abbauen und frische Oberflächen freilegen, die sich besser verbinden können.

- Elektromigration: Das durch den Strom induzierte elektrische Feld kann eine atomare Migration entlang der Partikeloberflächen und an den Korngrenzen bewirken und so zur Verdichtung beitragen.

- Elektroplastizität: Die Anwendung elektrischer Felder kann eine plastische Verformung der Partikel bewirken und so ihre Umlagerung und Bindung erleichtern.

Vorteile des Spark-Plasma-Sinterns

SPS bietet mehrere Vorteile gegenüber herkömmlichen Sinterverfahren:

- Hohe Heizraten: Mit SPS können Heizraten von bis zu 1000°C/min erreicht werden, wodurch sich die Verarbeitungszeit erheblich verkürzt.

- Niedrige Sintertemperaturen: Der Einsatz von Funkenplasma ermöglicht das Sintern bei niedrigeren Temperaturen als bei herkömmlichen Verfahren, wodurch die Mikrostruktur und die Eigenschaften des Materials erhalten bleiben.

- Energie-Effizienz: Die schnelle Erwärmung und die kurzen Verarbeitungszeiten führen zu einem geringeren Energieverbrauch und geringeren Kosten.

- Verbesserte Materialeigenschaften: Die durch SPS erreichte feine Kornstruktur und hohe Dichte führen zu verbesserten mechanischen, elektrischen und thermischen Eigenschaften des Endprodukts.

Anwendungen von SPS

SPS findet in verschiedenen Bereichen Anwendung, unter anderem in der Materialwissenschaft, der Nanotechnologie und dem Maschinenbau. Sie ist besonders nützlich für die Herstellung von Hochleistungswerkstoffen wie Keramik, Metallen und Verbundwerkstoffen, bei denen eine hohe Dichte, eine feine Korngröße und verbesserte Eigenschaften entscheidend sind. Die Möglichkeit, die Temperatur, den Druck und die Heizrate während des SPS-Prozesses genau zu steuern, macht es zu einem vielseitigen und leistungsstarken Werkzeug für die Entwicklung neuer und verbesserter Materialien.

Zusammenfassend lässt sich sagen, dass das Spark-Plasma-Sintern eine hochmoderne Technik ist, bei der Gleichstromimpulse zur Erzeugung von Funkenplasma eingesetzt werden, was ein schnelles und effizientes Sintern von Pulverwerkstoffen zu hochwertigen Schüttgütern ermöglicht. Seine einzigartigen Mechanismen und Vorteile machen es zu einem wertvollen Werkzeug für den Fortschritt in der Materialwissenschaft und -technologie.

Vorteile der Verwendung von SPS-Öfen

Die Spark Plasma Sintering (SPS)-Technologie hat den Bereich der Materialverarbeitung und -herstellung revolutioniert und bietet eine Reihe von Vorteilen, die herkömmliche Sinterverfahren nicht bieten können. Dieser Abschnitt befasst sich mit den wichtigsten Vorteilen von SPS, darunter schnelle Sintergeschwindigkeiten, Feinkornsintern und Dichtesteuerung, und untersucht, wie sich diese Vorteile in verschiedenen Anwendungen in der Praxis auswirken.

Schnelle Sintergeschwindigkeiten

Einer der wichtigsten Vorteile von SPS ist die Fähigkeit, schnelle Sintergeschwindigkeiten zu erreichen. Im Gegensatz zu herkömmlichen Sinterverfahren, die Stunden oder sogar Tage dauern können, kann SPS den Sinterprozess in nur wenigen Minuten abschließen. Dies ist auf die interne Erwärmung der Probe zurückzuführen, die im krassen Gegensatz zu den beim herkömmlichen Sintern verwendeten externen Heizmethoden steht. Die schnellen Heizraten, die 300°C/Minute überschreiten können, ermöglichen das Erreichen von Temperaturen von 1200°C in nur 4 Minuten. Diese schnelle Sinterfähigkeit steigert nicht nur die Produktivität, sondern ermöglicht auch eine extrem schnelle Materialentwicklung, was die Zykluszeiten erheblich verkürzt und die Gesamteffizienz erhöht.

Feinkörniges Sintern

Die SPS-Technologie ermöglicht das Feinkornsintern, das für die Verbesserung der mechanischen Eigenschaften von Werkstoffen entscheidend ist. Der schnelle Temperaturanstieg hemmt das Kornwachstum und ermöglicht so die Regulierung des Gefüges und die Herstellung von Sinterkörpern mit den gewünschten Eigenschaften. Dies ist besonders vorteilhaft für die Herstellung von nanokristallinen Werkstoffen, bei denen die Beibehaltung einer feinen Korngröße von entscheidender Bedeutung ist. Die Möglichkeit, die Korngröße so präzise zu steuern, führt zu Werkstoffen mit höherer Festigkeit, Zähigkeit und anderen mechanischen Eigenschaften.

Kontrolle der Dichte

Ein weiterer bemerkenswerter Vorteil von SPS ist die Möglichkeit, die Dichte mit hoher Präzision zu steuern. Mit SPS können sowohl poröse als auch völlig dichte Teile hergestellt werden, was eine breite Palette von Optionen zur Dichtesteuerung bietet. Diese Vielseitigkeit ist von unschätzbarem Wert für Anwendungen, bei denen bestimmte Dichteniveaus für eine optimale Leistung erforderlich sind. Die gleichzeitige Anwendung von Temperatur und Druck während des Sinterprozesses gewährleistet eine hohe Verdichtung, die zu dichten Strukturen führt, die frei von Porosität und Defekten sind.

Vielseitigkeit

SPS ist ein äußerst vielseitiges Sinterverfahren, mit dem eine Vielzahl von Werkstoffen verdichtet werden kann, darunter Metalle mit niedrigem Schmelzpunkt, Ultrahochtemperaturkeramik und sogar das Verbinden ungleicher Werkstoffe, die ungleichmäßige Temperaturprofile erfordern. Diese Vielseitigkeit wird von anderen Sinterverfahren nicht erreicht und macht SPS zu einer bevorzugten Wahl für fortschrittliche Materialanwendungen. Ob es sich um Energiespeichermaterialien, biomedizinische Technik, Hochleistungskeramik, intermetallische Werkstoffe oder Verbundwerkstoffe handelt, SPS kann die Anforderungen mit Leichtigkeit erfüllen.

Hochpräzise Prozesskontrolle

SPS bietet eine hochpräzise Prozesssteuerung, die eine Feinabstimmung der Sinterparameter wie Temperatur und Druck ermöglicht. Dieses Maß an Kontrolle gewährleistet das bestmögliche Ergebnis für die gesinterten Teile und ermöglicht die Schaffung einzigartiger chemischer und technischer Strukturen in den Materialien, die bei herkömmlichen Flüssigschmelzverfahren verloren gehen würden. Die Fähigkeit, den natürlichen Zustand von Rohstoffen zu erhalten und gleichzeitig Materialien mit hoher Dichte und Gradienten zu sintern, macht SPS zu einer hervorragenden Wahl für komplexe Werkstücke.

Anwendungen von SPS

Die Vorteile der SPS haben zu ihrer Anwendung in verschiedenen Bereichen geführt, darunter:

- Energiespeicherung: SPS wird bei der Herstellung von Lithium-Ionen-Batterien mit hoher Kapazität und anderen fortschrittlichen Energiespeichermaterialien eingesetzt, wobei die schnelle Sinterung und die Feinkörnigkeit des Materials genutzt werden.

- Biomedizinische Technik: Poröse Keramiken für die Medikamentenverabreichung und Gerüste für die Gewebezüchtung profitieren von der Fähigkeit von SPS, Materialien mit kontrollierter Porosität und hoher Dichte herzustellen.

- Hochleistungskeramik: Hochtemperatur-Supraleiter und piezoelektrische Hochleistungskeramiken werden mit SPS hergestellt, wobei die Vorteile der niedrigen Sintertemperaturen und des Feinkornsinterns genutzt werden.

- Intermetallische Werkstoffe: Moderne Legierungen mit verbesserten mechanischen, thermischen und elektrischen Eigenschaften werden dank der Vielseitigkeit und der hochpräzisen Prozesssteuerung mit SPS entwickelt.

- Verbundwerkstoffe: Verstärkte Keramiken und Metalle mit verbesserten mechanischen Eigenschaften werden mit SPS hergestellt, wobei die Dichtekontrolle und die schnellen Sinterfähigkeiten genutzt werden.

Zusammenfassend lässt sich sagen, dass die SPS-Technologie eine Reihe von Vorteilen bietet, die sie zu einer hervorragenden Wahl für die Materialverarbeitung und -herstellung machen. Die hohen Sintergeschwindigkeiten, die Feinkornsinterung, die Dichtesteuerung, die Vielseitigkeit und die hochpräzise Prozesssteuerung führen zu praktischen Vorteilen, die die Produktivität, die Materialeigenschaften und das Anwendungspotenzial verbessern. Ob für fortschrittliche Werkstoffe, komplexe Werkstücke oder Hochleistungsanwendungen - SPS ist eine Spitzentechnologie, die die Innovation im Bereich der Materialwissenschaft weiter vorantreibt.

Anwendungen der SPS-Technologie

Die Spark Plasma Sintering (SPS)-Technologie hat sich zu einer transformativen Methode im Bereich der Materialwissenschaft entwickelt und ermöglicht die Herstellung fortschrittlicher Werkstoffe mit einzigartigen Eigenschaften und Anwendungen. Diese Technologie kombiniert Plasmaaktivierung und Heißpressen und bietet Vorteile wie schnelle Erwärmung, kurze Sinterzeiten und präzise Kontrolle über die Sinterumgebung. Diese Eigenschaften machen SPS besonders geeignet für die Verarbeitung einer Vielzahl von Materialien, einschließlich nanophasiger Werkstoffe, funktional abgestufter Materialien und medizinischer Implantate.

Sintern von nanophasigen Werkstoffen

Eine der wichtigsten Anwendungen von SPS ist die Synthese von Nanophasenwerkstoffen. Die schnelle Erhitzung und die kurzen Verarbeitungszeiten der SPS tragen dazu bei, das Kornwachstum zu verhindern, was für die Beibehaltung der nanoskaligen Struktur der Werkstoffe entscheidend ist. SPS wurde zum Beispiel erfolgreich zur Herstellung von nanokristallinen Metallen und Keramiken mit verbesserten mechanischen, elektrischen und magnetischen Eigenschaften eingesetzt. Die Fähigkeit, nanoskalige Merkmale nach dem Sintern beizubehalten, ist besonders vorteilhaft für Materialien, die größenabhängige Eigenschaften aufweisen, wie z. B. erhöhte Festigkeit und verbesserte katalytische Aktivität.

Funktional abgestufte Werkstoffe

Funktional abgestufte Werkstoffe (FGM) sind Verbundwerkstoffe, deren Eigenschaften von einer Oberfläche zur anderen schrittweise variieren, um die Leistung unter bestimmten Bedingungen zu optimieren. SPS eignet sich hervorragend für die Herstellung von FGMs, da es die Temperatur- und Druckgradienten während des Sinterprozesses steuern kann. Dies ermöglicht die Herstellung von Werkstoffen mit maßgeschneiderten Eigenschaftsprofilen, wie z. B. Wärmedämmschichten, verschleißfeste Oberflächen und biokompatible Schnittstellen in medizinischen Geräten. Die kontrollierten Sinterbedingungen in der SPS stellen sicher, dass die Materialeigenschaften präzise abgestuft werden können, ohne dass komplexe Nachbearbeitungsschritte erforderlich sind.

Medizinische Implantate

Auch der biomedizinische Sektor hat von der Anwendung der SPS-Technologie profitiert. Medizinische Implantate, wie z. B. Hüft- und Knieprothesen, erfordern Materialien, die sowohl biokompatibel als auch mechanisch robust sind. SPS ermöglicht das Sintern von biokompatiblen Metallen und Keramiken bei niedrigeren Temperaturen und in kürzerer Zeit als bei herkömmlichen Verfahren, wobei die ursprünglichen Eigenschaften des Materials erhalten bleiben. Außerdem können mit SPS poröse Strukturen hergestellt werden, die das Einwachsen von Knochen erleichtern und so die Langlebigkeit und Funktionalität von Implantaten verbessern. Die Möglichkeit, die Porosität und Zusammensetzung dieser Materialien zu steuern, macht SPS zu einem unschätzbaren Werkzeug für die Entwicklung medizinischer Implantate der nächsten Generation.

Fallstudien und Beispiele aus der Praxis

Mehrere Fallstudien unterstreichen die Wirksamkeit von SPS in realen Anwendungen. So wurde SPS beispielsweise zur Herstellung von thermoelektrischen Hochleistungswerkstoffen eingesetzt, die für die Energiegewinnung und für Kühlanwendungen von entscheidender Bedeutung sind. Der schnelle Sinterprozess ermöglicht die Erhaltung von Nanostrukturen, die die thermoelektrischen Eigenschaften von Materialien wie Bismuttellurid verbessern. Darüber hinaus wurde SPS bei der Herstellung von hochentwickelten keramischen Verbundwerkstoffen für Luft- und Raumfahrtanwendungen eingesetzt, bei denen die Möglichkeit, die Mikrostruktur und die Zusammensetzung zu kontrollieren, für das Erreichen von Hochtemperaturstabilität und mechanischer Integrität von entscheidender Bedeutung ist.

Zusammenfassend lässt sich sagen, dass die SPS-Technologie einen vielseitigen und effizienten Ansatz für die Materialsynthese bietet, dessen Anwendungsbereiche von Nanomaterialien bis hin zu medizinischen Implantaten reichen. Die Möglichkeit, die Sinterbedingungen präzise zu steuern, macht die SPS zu einem wertvollen Werkzeug für Forscher und Industrie gleichermaßen, das die Innovation in der Materialwissenschaft und -technik vorantreibt. Mit der Weiterentwicklung der Technologie ist es wahrscheinlich, dass neue und aufregende Anwendungen von SPS auftauchen werden, die ihren Einfluss auf verschiedene Sektoren weiter vergrößern.

Technische Spezifikationen und Merkmale von SPS-Öfen

Spark Plasma Sintering (SPS) ist ein hochentwickeltes Sinterverfahren, das für seine Effizienz und Effektivität bei der Herstellung hochwertiger Sinterwerkstoffe bekannt ist. Dieser Abschnitt befasst sich mit den technischen Spezifikationen und Merkmalen von SPS-Öfen und hebt deren einzigartige Fähigkeiten in Bezug auf Heiz- und Kühlraten, Temperaturregelung und Systemkomponenten hervor.

Aufheiz- und Abkühlraten

Eines der herausragenden Merkmale von SPS-Öfen ist ihre Fähigkeit, extrem hohe Aufheiz- und Abkühlraten zu erreichen. In der Regel können diese Öfen Materialien mit einer Geschwindigkeit von über 500 °C pro Minute erhitzen. Diese schnelle Erwärmung wird durch den Joule-Effekt ermöglicht, bei dem die Graphitform und das Pulverbrikett (falls leitend) direkt durch die Anwendung eines gepulsten Gleichstroms erwärmt werden. Die interne Natur dieser Wärmeerzeugung ermöglicht einen effizienten und schnellen Temperaturanstieg.

Ebenso beeindruckend sind die Abkühlungsraten in SPS-Öfen, die oft bis zu 500 K/min erreichen. Diese schnelle Abkühlung ist entscheidend für die Erhaltung der mikrostrukturellen Integrität der gesinterten Werkstoffe, die Vermeidung von Kornwachstum und die Verbesserung der Gesamtqualität des Endprodukts.

Temperaturregelung

Die Temperaturregelung in SPS-Öfen ist präzise und hoch automatisiert. Das Sintersystem ist mit fortschrittlichen Kontrollmechanismen ausgestattet, die eine automatische Programmsteuerung von Sintertemperatur, Druck und Strom ermöglichen. Dieses Maß an Kontrolle stellt sicher, dass der Sinterprozess gleichmäßig und reproduzierbar abläuft, was für die Herstellung gleichmäßiger und hochwertiger Sinterprodukte unerlässlich ist.

Durch den Einsatz von Thermoelementen und Infrarot-Thermometern wird die Temperaturüberwachung und -steuerung weiter verbessert. Diese Sensoren liefern Temperaturdaten in Echtzeit und ermöglichen bei Bedarf eine sofortige Anpassung der Sinterparameter. Dieses Präzisionsniveau ist besonders wichtig für das Sintern von Materialien mit spezifischen Temperaturanforderungen.

Komponenten eines SPS-Systems

Ein SPS-System besteht aus mehreren Schlüsselkomponenten, die zusammenarbeiten, um den Sinterprozess zu erleichtern. Zu diesen Komponenten gehören:

- Ofenkörper und Rahmen: Der Ofenkörper ist so konzipiert, dass er hohen Temperaturen und Drücken standhält und die strukturelle Integrität des Systems während des Sinterns gewährleistet.

- Vakuumsystem und Aufblasvorrichtung: Diese Komponenten ermöglichen die Steuerung der Sinteratmosphäre, die auf Vakuum, Argon oder andere geeignete Gase eingestellt werden kann.

- Druckbeaufschlagungssystem: Dieses System übt den erforderlichen Druck auf die Graphitform aus und gewährleistet eine gleichmäßige Verdichtung des Pulvermaterials.

- Graphitform: Die Graphitform ist eine wichtige Komponente, die hohen Drücken und Temperaturen standhält. Sie verfügt in der Regel über eine Durchgangsbohrung zum Einsetzen eines Thermoelementes zur Temperaturmessung.

- Wasser-Kühlsystem: Dieses System ist für die schnelle Abkühlung des Ofens nach dem Sinterprozess unerlässlich und steigert die Effizienz des Systems.

- Impuls-DC-Stromversorgung: Sie versorgt das Joule-Heizverfahren mit der notwendigen Energie für eine schnelle und effiziente Erwärmung.

- Steuerungssystem: Das Steuersystem ist das Gehirn des SPS-Ofens, das alle automatisierten Prozesse steuert und dafür sorgt, dass die Sinterparameter genau eingehalten werden.

- Sicherheitsschutzsystem: Dieses System umfasst Sicherheitsabschaltfunktionen, die bei abnormalen Bedingungen wie Wassertemperaturproblemen oder Formschäden aktiviert werden und die Sicherheit und Zuverlässigkeit der Anlage gewährleisten.

Beitrag zu Effizienz und Effektivität

Die technischen Spezifikationen und Merkmale von SPS-Öfen tragen erheblich zu ihrer Effizienz und Effektivität im Sinterprozess bei. Die schnellen Aufheiz- und Abkühlraten in Verbindung mit einer präzisen Temperaturregelung und einem umfassenden System von Komponenten ermöglichen:

- Schnelles Sintern: Die Möglichkeit, innerhalb weniger Minuten vollständig dichte Sinterwerkstoffe zu erhalten, im Vergleich zu mehreren Stunden, die für herkömmliche Verfahren wie Heißpressen und druckloses Sintern erforderlich sind.

- Reinigen und Aktivierungssintern: Das Verfahren kann adsorbierte Gase und Oxidschichten von den Partikeloberflächen entfernen und so das Sintern von schwer zu sinternden Materialien verbessern.

- Feinkörnige Sinterung: Der schnelle Temperaturanstieg hemmt das Kornwachstum und ermöglicht die Herstellung von nanokristallinen Werkstoffen und die Regulierung von Mikrostrukturen.

- Sintern bei breiter Temperaturspanne: Die Fähigkeit, Materialien über einen breiten Temperaturbereich zu sintern, von niedrigen Temperaturen bis zu 2300°C.

- Dichtekontrolle beim Sintern: Flexibilität bei der Steuerung der Dichte der gesinterten Materialien, von porösen bis hin zu völlig dichten Körpern.

- Temperatur-Gradienten-Sintern: Die Fähigkeit, Temperaturgradienten innerhalb der Form zu erzeugen, ermöglicht das gleichzeitige Sintern von Materialien mit unterschiedlichen Schmelzpunkten.

Zusammenfassend lässt sich sagen, dass die technischen Spezifikationen und Merkmale von SPS-Öfen sie zu einem äußerst effizienten und effektiven Werkzeug für das Sintern einer breiten Palette von Materialien machen. Die schnellen Aufheiz- und Abkühlraten, die präzise Temperaturregelung und die umfassenden Systemkomponenten gewährleisten die Herstellung hochwertiger Sinterprodukte mit gleichbleibenden und reproduzierbaren Ergebnissen.

Vergleich mit traditionellen Sinterverfahren

Spark Plasma Sintering (SPS) stellt einen bedeutenden Fortschritt auf dem Gebiet des Sinterns von Werkstoffen dar und bietet eine Reihe von Vorteilen gegenüber herkömmlichen Verfahren wie Heißpressen und heißisostatischem Pressen (HIP). Ein Verständnis der Vor- und Nachteile der einzelnen Verfahren kann dabei helfen, den am besten geeigneten Ansatz für spezifische Fertigungsanforderungen zu bestimmen.

Heißpressen

Beim Heißpressen handelt es sich um ein konventionelles Verfahren, bei dem die Materialien gleichzeitig Wärme und einachsigem Druck ausgesetzt werden. Mit dieser Methode lassen sich hohe Dichten erzielen und die mechanischen Eigenschaften verbessern. Sie hat jedoch mehrere Einschränkungen:

- Lange Sinterzeiten: Beim Heißpressen werden in der Regel mehrere Stunden benötigt, um eine vollständige Verdichtung zu erreichen, was ein erheblicher Nachteil in Bezug auf die Produktionseffizienz sein kann.

- Begrenzte Probengröße: Die einachsige Druckanwendung schränkt die Größe und Form der Proben ein, was das Verfahren für industrielle Anwendungen weniger vielseitig macht.

- Gleichmäßigkeitsprobleme: Das Erreichen einer gleichmäßigen Erwärmung und Druckverteilung kann eine Herausforderung sein, insbesondere bei größeren Proben.

Heiß-Isostatisches Pressen (HIP)

HIP ist eine fortschrittlichere Technik, bei der isostatischer Druck in einer unter Druck stehenden Gasumgebung, in der Regel Argon, angewendet wird. Diese Methode bietet mehrere Vorteile:

- Hohe Verdichtung: Mit HIP lassen sich endkonturnahe Bauteile mit hoher Dichte und hervorragenden mechanischen Eigenschaften herstellen.

- Vielseitigkeit: Es eignet sich für eine breite Palette von Materialien, darunter Metalle, Keramik und Verbundwerkstoffe.

- Gleichmäßige Druckverteilung: Der isostatische Druck sorgt für eine gleichmäßige Verteilung, was zu konsistenten Ergebnissen führt.

HIP hat jedoch auch seine Nachteile:

- Hohe Investitionskosten: Die für HIP erforderlichen Anlagen sind teuer, was für kleinere Hersteller ein Hindernis darstellen kann.

- Lange Zykluszeiten: Ähnlich wie beim Heißpressen sind auch beim HIP lange Zykluszeiten erforderlich, die sich auf die Produktionsraten auswirken können.

- Komplexe Einrichtung: Das Verfahren erfordert eine sorgfältige Einrichtung und Überwachung, was die Komplexität des Betriebs erhöht.

Spark-Plasma-Sintern (SPS)

SPS ist ein feldunterstütztes Sinterverfahren, das die Vorteile des Heißpressens und des HIP vereint und gleichzeitig deren Einschränkungen ausgleicht. Zu den wichtigsten Merkmalen von SPS gehören:

- Schnelles Sintern: Mit SPS kann die Verdichtung innerhalb von Minuten erreicht werden, was die Produktionszeiten erheblich verkürzt. Die Aufheizrate kann bis zu 500°C/min erreichen, was es zu einem der schnellsten Sinterverfahren macht.

- Feinkörnige Sinterung: Die schnelle Erwärmung verhindert das Kornwachstum und ermöglicht die Herstellung von nanokristallinen Werkstoffen und eine präzise Steuerung der Mikrostruktur.

- Breiter Temperaturbereich: SPS kann von niedrigen Temperaturen bis zu 2300°C betrieben werden, was es für eine Vielzahl von Materialien vielseitig einsetzbar macht.

- Dichtesteuerung: SPS ermöglicht eine einfache Dichtesteuerung, von porösen bis hin zu völlig dichten Sinterkörpern.

- Temperatur-Gradienten-Sintern: Die Möglichkeit, Temperaturgradienten innerhalb der Form zu erzeugen, ermöglicht das gleichzeitige Sintern von Materialien mit unterschiedlichen Schmelzpunkten, was für funktional abgestufte Materialien nützlich ist.

Vorteile von SPS gegenüber herkömmlichen Verfahren

- Effizienz: Die schnellen Sinterzeiten von SPS verbessern die Produktionseffizienz erheblich, wodurch der Energieverbrauch und die Kosten gesenkt werden.

- Vielseitigkeit: SPS eignet sich für eine breite Palette von Werkstoffen, auch für solche, die mit herkömmlichen Verfahren nur schwer zu sintern sind.

- Kontrolle der Mikrostruktur: Die Fähigkeit, Mikrostrukturen im Nanobereich zu kontrollieren, macht SPS ideal für fortschrittliche Werkstoffe mit maßgeschneiderten Eigenschaften.

- Kosteneffizienz: SPS-Anlagen haben zwar höhere Anschaffungskosten, sind aber aufgrund der kürzeren Zykluszeiten und des geringeren Energieverbrauchs auf lange Sicht kostengünstiger.

- Vorteile für die Umwelt: Kürzere Verarbeitungszeiten und geringerer Energieverbrauch tragen zur ökologischen Nachhaltigkeit bei.

Zusammenfassend lässt sich sagen, dass herkömmliche Sinterverfahren wie Heißpressen und HIP zwar ihre Vorzüge haben, SPS jedoch aufgrund seiner schnellen Verarbeitung, Vielseitigkeit und Fähigkeit zur Herstellung hochwertiger, fortschrittlicher Materialien eine überzeugende Alternative darstellt. Für Hersteller, die ihre Produktionskapazitäten erweitern wollen, stellt SPS einen bedeutenden technologischen Sprung nach vorn dar.

Zukünftige Trends und Innovationen in der SPS-Technologie

Die Spark Plasma Sintering (SPS)-Technologie hat sich zu einem transformativen Ansatz in der Materialwissenschaft entwickelt und bietet schnelle Sinter- und Verdichtungsmöglichkeiten, insbesondere für feuerfeste Materialien, metastabile Phasen und Nanomaterialien. Während die Industrie weiterhin die SPS-Technologie erforscht und integriert, sind mehrere aufkommende Trends und potenzielle zukünftige Entwicklungen bereit, verschiedene Sektoren erheblich zu beeinflussen und das Feld der Materialwissenschaft voranzutreiben.

Fortschritte bei der Materialsynthese

Einer der vielversprechendsten Aspekte der SPS-Technologie ist ihre Fähigkeit, Pulver und Massenmaterialien zu synthetisieren, die mit herkömmlichen Methoden nur schwer zu gewinnen sind. So wurde SPS beispielsweise zur Herstellung von ZrC-Pulver im Ultrahochtemperaturbereich eingesetzt, wobei hochreines kubisches ZrC mit einer Korngröße von etwa 100 nm erzielt wurde. Diese Fähigkeit eröffnet neue Wege zur Herstellung fortschrittlicher Werkstoffe mit einzigartigen Eigenschaften, die in der Luft- und Raumfahrt, der Elektronik und anderen High-Tech-Industrien eingesetzt werden können.

Verbesserte Fügetechniken für Materialien

Die SPS-Technologie revolutioniert auch die Verfahren zum Fügen (Schweißen) von Werkstoffen. Herkömmliche Verfahren haben oft Schwierigkeiten mit Keramik-Keramik- und Keramik-Metall-Verbindungen, insbesondere ohne Zwischenschicht. SPS ermöglicht das direkte Verbinden durch Selbstdiffusion, ein Prozess, der durch das elektrische Feld erheblich verbessert wird. So wurden beispielsweise SiC/SiC-Verbindungen unter Bedingungen von 1900 °C, 5 Minuten und 3,5 MPa erfolgreich hergestellt, was zu Verbindungsfestigkeiten von 260 MPa führte. Dieser Fortschritt ist entscheidend für technische Komponenten in Bereichen wie Automobil, Luft- und Raumfahrt und Energie.

Industrialisierung und Skalierbarkeit

Die industrielle Anwendung der SPS-Technologie gewinnt an Dynamik, insbesondere in Japan, wo sie für die Herstellung von magnetischen Werkstoffen, Hartlegierungen und Gradienten-Funktionswerkstoffen eingesetzt wird. Unternehmen wie Ohta Seiki haben mit SPS eine Massenproduktion von 100%igen WC-Superhartstoffen erreicht und beliefern über 40 Hersteller weltweit. Es ist zu erwarten, dass sich dieser Trend zur Industrialisierung fortsetzt und immer mehr Länder SPS für die Großserienproduktion einsetzen, um die Effizienz zu steigern und die Kosten zu senken.

Diversifizierung der gesinterten Formen

Derzeit werden mit SPS aufgrund der Beschränkungen der Sintermechanismen und Graphitformen hauptsächlich einfache zylindrische Proben hergestellt. Zukünftige Entwicklungen zielen jedoch darauf ab, diese Beschränkungen zu überwinden und die Herstellung komplex geformter Werkstücke zu ermöglichen. Diese Diversifizierung wird die Anwendbarkeit der SPS-Technologie erweitern und sie für ein breiteres Spektrum von Konstruktions- und Fertigungsanforderungen geeignet machen.

Integration mit anderen Technologien

Die Integration von SPS mit anderen fortschrittlichen Technologien, wie z. B. der additiven Fertigung und der Nanotechnologie, ist ein weiteres spannendes Gebiet. Diese Synergie könnte zur Entwicklung hybrider Fertigungsverfahren führen, die die Präzision der additiven Fertigung mit den Verdichtungsmöglichkeiten der SPS kombinieren. Solche Fortschritte könnten die Art und Weise, wie Materialien entworfen und hergestellt werden, revolutionieren und zu noch nie dagewesenen Materialeigenschaften und Funktionalitäten führen.

Umwelt- und Energieaspekte

Die energieeffiziente und umweltfreundliche Natur der SPS-Technologie macht sie zu einer attraktiven Option für eine nachhaltige Fertigung. Durch die Verringerung der Sinterzeiten und -temperaturen senkt SPS den Energieverbrauch und den Kohlenstoff-Fußabdruck erheblich. Da die globale Industrie der Nachhaltigkeit zunehmend Priorität einräumt, wird erwartet, dass der Einsatz der SPS-Technologie zunimmt und zu einer grüneren und nachhaltigeren Zukunft beiträgt.

Fazit

Die Zukunft der SPS-Technologie steckt voller Potenzial, angetrieben durch Fortschritte in der Materialsynthese, verbesserte Verbindungstechniken, industrielle Skalierbarkeit, Formdiversifizierung, technologische Integration und Umweltaspekte. Mit der weiteren Vertiefung von Forschung und Entwicklung wird die SPS-Technologie zweifellos eine zentrale Rolle bei der Gestaltung der Zukunft der Materialwissenschaft spielen, indem sie innovative Lösungen für verschiedene Branchen bietet und den Weg für neue Materialmöglichkeiten ebnet.

Schlussfolgerung: Der Einfluss von SPS auf die Materialwissenschaft

Zusammenfassend kann gesagt werden,Spark Plasma Sintering (SPS) Öfen einen revolutionären Sprung in der Materialwissenschaft dar, da sie eine unvergleichliche Geschwindigkeit, Effizienz und Präzision im Sinterprozess bieten. Durch den Einsatz von gepulsten Hochenergieströmen beschleunigt SPS nicht nur das Sintern von Materialien, sondern verbessert auch deren Qualität und Funktionalität. Von nanophasigen Werkstoffen bis hin zu medizinischen Implantaten - die Anwendungen von SPS sind vielfältig und zeigen ihre Vielseitigkeit und Wirkung in zahlreichen Branchen. Mit Blick auf die Zukunft verspricht die kontinuierliche Weiterentwicklung der SPS-Technologie weitere Innovationen in der Materialverarbeitung und -herstellung und festigt damit ihre Rolle als Eckpfeiler für den Fortschritt in der Materialwissenschaft.

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Ähnliche Artikel

- Eine eingehende Analyse der Heißpresstechnologie und ihrer Anwendungen

- Die Vorteile von Öfen mit kontrollierter Atmosphäre für Sinter- und Glühprozesse

- Der ultimative Leitfaden zum Vakuum-Drucksinterofen: Vorteile, Anwendungen und Arbeitsprinzip

- Die PECVD-Methode verstehen

- Umfassender Leitfaden für Spark Plasma Sintering Furnaces: Anwendungen, Merkmale und Vorteile