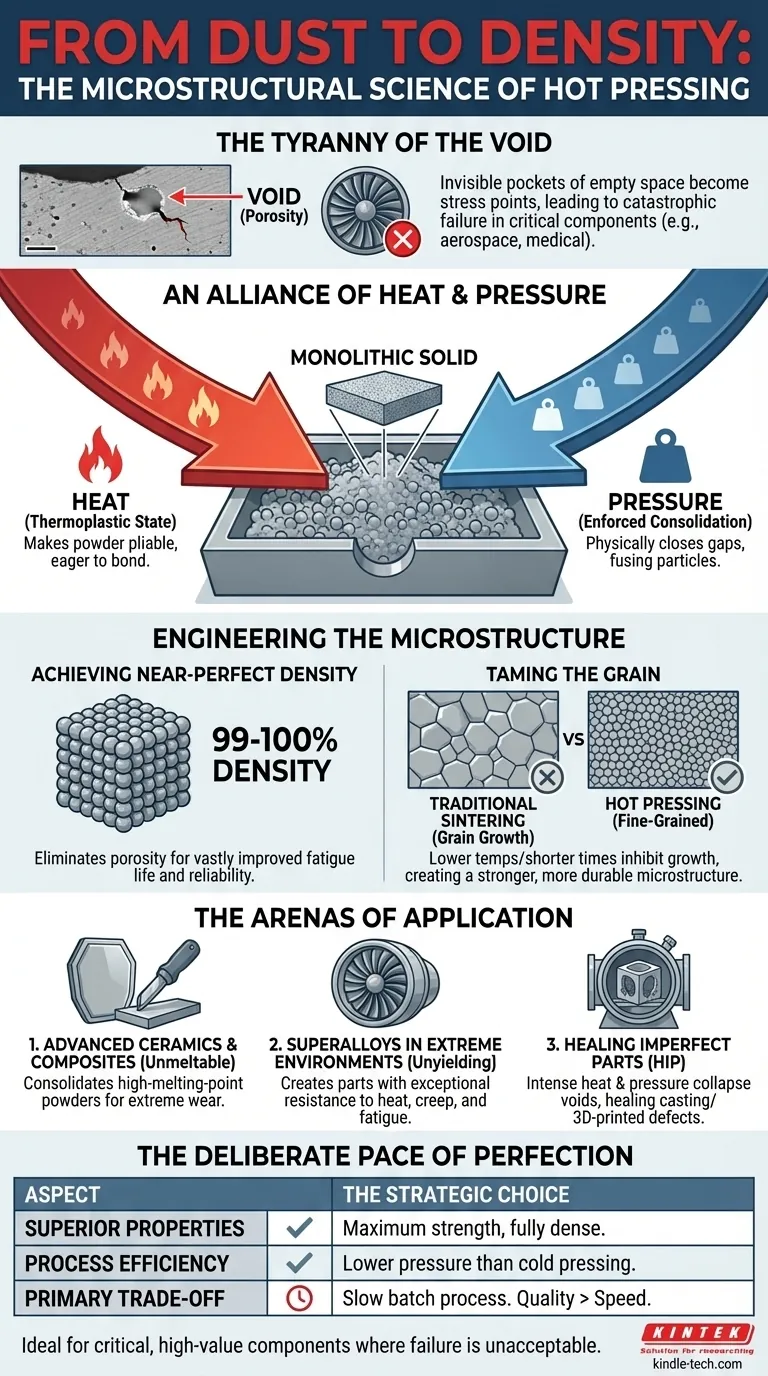

Die Tyrannei des Hohlraums

Stellen Sie sich eine Turbinenschaufel in einem Düsentriebwerk vor. Sie dreht sich tausende Male pro Minute, hält Temperaturen stand, die Stahl schmelzen würden, und Kräften, die ein Auto auseinanderreißen könnten. Ihr größter Feind ist nicht die sichtbare Belastung, sondern die unsichtbare: eine mikroskopische Lücke von leerem Raum, ein Hohlraum, nicht größer als ein Salzkorngewicht, der während seiner Entstehung im Metall eingeschlossen ist.

Diese winzige Blase des Nichts wird zu einem Spannungskonzentrationspunkt. Unter extremen Bedingungen beginnt hier ein Riss. Der Riss wächst. Das Ergebnis ist ein katastrophaler Ausfall.

Dies ist nicht nur ein Problem für die Luft- und Raumfahrt. Bei Panzerungen, Schneidwerkzeugen und medizinischen Implantaten ist die größte technische Herausforderung oft der Kampf gegen innere Hohlräume. Porosität ist der Feind der Leistung, ein unvorhersehbarer Fehler, der die Integrität eines ansonsten perfekten Designs untergräbt.

Ein Bündnis aus Hitze und Druck

Wie eliminiert man etwas, das per Definition leerer Raum ist? Man kann es nicht wegfräsen. Man muss die interne Struktur des Materials grundlegend neu gestalten. Das ist der Zweck des Heißpressens.

Im Gegensatz zur herkömmlichen Fertigung, bei der ein Teil zuerst kalt gepresst und dann erhitzt (gesintert) wird, wendet das Heißpressen thermische und mechanische Energie gleichzeitig an.

Die Logik ist einfach, aber tiefgreifend. Hitze versetzt die Pulverbestandteile des Materials in einen thermoplastischen Zustand, macht sie biegsam und bereit zur Bindung. Der Druck wird dann unglaublich effektiv, schließt physikalisch die Lücken zwischen den Partikeln und zwingt sie, zu einem einzigen, monolithischen Festkörper zu verschmelzen.

Es ist nicht nur die Formgebung; es ist ein Prozess erzwungener Konsolidierung auf granularer Ebene.

Ingenieurwesen der Mikrostruktur

Die wahre Eleganz des Heißpressens liegt in der Kontrolle, die es über die endgültige interne Architektur des Materials bietet. Diese Kontrolle manifestiert sich auf zwei kritische Weise.

Erreichen von nahezu perfekter Dichte

Das Hauptergebnis ist die systematische Beseitigung von Porosität. Durch das Zusammendrücken des Materials, während es heiß und weich ist, kann der Prozess 99-100 % der theoretisch maximalen Dichte des Materials erreichen.

Dieser "1 %"-Unterschied ist alles. Ein Teil, das zu 99,9 % dicht ist, hat nicht nur 10 % mehr Festigkeit als ein Teil, das zu 90 % dicht ist; seine Ermüdungslebensdauer und seine Widerstandsfähigkeit gegen Ausfälle können um Größenordnungen größer sein. Es verwandelt das Material von einer zuverlässigen Komponente in eine nahezu perfekte.

Das Korn zähmen

Die Materialfestigkeit wird auch durch seine Kornstruktur bestimmt. Im Allgemeinen führen kleinere, gleichmäßigere Körner zu höherer Festigkeit und Härte.

Herkömmliches Hochtemperatursintern kann zu Kornwachstum führen und das fertige Teil schwächen. Da das Heißpressen so effizient ist, kann es bei niedrigeren Temperaturen und kürzeren Dauern durchgeführt werden. Dies hemmt unerwünschtes Kornwachstum, was zu einer feinkörnigen Mikrostruktur führt, die von Natur aus stärker und haltbarer ist.

Die Anwendungsbereiche

Dieses Streben nach mikrostruktureller Perfektion bedeutet, dass Heißpressen die gewählte Methode ist, wenn Leistung nicht verhandelbar ist.

1. Das Unschmelzbare: Hochleistungskeramik & Verbundwerkstoffe

Materialien wie Siliziumnitrid oder Bornitrid haben unglaublich hohe Schmelzpunkte und können nicht wie Metalle gegossen werden. Heißpressen ist eine primäre Methode zur Konsolidierung ihrer Pulver zu vollständig dichten Formen für extreme Anwendungen, wie z. B. Keramikpanzerungen, Hochgeschwindigkeits-Schneidwerkzeuge und industrielle Verschleißteile.

2. Das Unnachgiebige: Superlegierungen in extremen Umgebungen

Die Luft- und Raumfahrt- sowie die Energiesektoren sind auf Superlegierungen für Teile angewiesen, die höllischen Bedingungen standhalten müssen. Heißpressen und seine Variante, das Heißisostatische Pressen (HIP), konsolidieren Superlegierungspulver zu Turbinenschaufeln und Triebwerkskomponenten mit außergewöhnlicher Beständigkeit gegen Hitze, Kriechen und Ermüdung.

3. Die zweite Chance: Heilung fehlerhafter Teile

Vielleicht eine der mächtigsten Anwendungen der Technologie ist die Reparatur von Komponenten, die mit anderen Methoden hergestellt wurden. Ein Metallgussstück oder ein 3D-gedrucktes Teil kann einem HIP-Zyklus unterzogen werden. Die intensive Hitze und der Druck kollabieren alle inneren Hohlräume, heilen das Teil von innen heraus und erhöhen seine Zuverlässigkeit und Lebensdauer dramatisch.

Das bewusste Tempo der Perfektion

Die Wahl eines Herstellungsverfahrens ist ebenso eine psychologische wie eine technische Entscheidung. Es ist eine Wahl darüber, was man am meisten schätzt. Heißpressen steht für ein Bekenntnis zur Sicherheit gegenüber der Geschwindigkeit.

| Aspekt | Die strategische Wahl |

|---|---|

| Überlegene Eigenschaften | Das Hauptziel. Erzeugt vollständig dichte, feinkörnige Teile für maximale Festigkeit. |

| Prozesseffizienz | Geringere Druckanforderungen als beim Kaltpressen können kleinere Anlagen bedeuten. |

| Hauptkompromiss | Ein langsamer Batch-Prozess. Sie tauschen hohe Produktionsmengen gegen höchste Qualität. |

Es ist nicht das richtige Werkzeug für die Herstellung von Millionen einfacher Teile. Es ist das richtige Werkzeug für die perfekte Herstellung weniger kritischer Teile. Dies macht es ideal für die Entwicklung im Labormaßstab und die Produktion von hochwertigen Hochleistungsbauteilen, bei denen ein Ausfall inakzeptabel kostspielig wäre.

Die Wahl für Sicherheit

Letztendlich ist die Entscheidung für das Heißpressen eine Entscheidung, die versteckte Variable zu eliminieren. Es ist die Anerkennung, dass die größten Risiken oft in den mikroskopischen Unvollkommenheiten liegen, die wir nicht sehen können. Durch die kombinierte Anwendung von Hitze und Druck können wir eine lose Pulversammlung in eine solide, hohlraumfreie Komponente verwandeln, die für absolute Zuverlässigkeit konstruiert ist.

Bei KINTEK bieten wir die spezialisierten Laborgeräte und Heißpresssysteme, die es Forschern und Ingenieuren ermöglichen, dieses Niveau an Materialperfektion zu erreichen. Wenn Ihr Ziel die Entwicklung von Materialien ist, die die Grenzen von Leistung und Zuverlässigkeit verschieben, benötigen Sie Werkzeuge, die für diesen spezifischen Zweck entwickelt wurden.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Ähnliche Artikel

- Der Sieg über die Leere: Die stille Kraft des Vakuum-Heißpressens

- Molybdän-Vakuumofen: Hochtemperatursintern und Wärmebehandlung

- Die Physik der Perfektion: Warum ein Vakuum das mächtigste Werkzeug des Materialwissenschaftlers ist

- Molybdän-Vakuumofen: Hochtemperatursintern und moderne Anwendungen

- Umfassender Leitfaden für Spark Plasma Sintering Furnaces: Anwendungen, Merkmale und Vorteile