Der Feind, den man nicht sehen kann

In der Materialwissenschaft beginnt Versagen fast immer am selben Ort: den leeren Räumen.

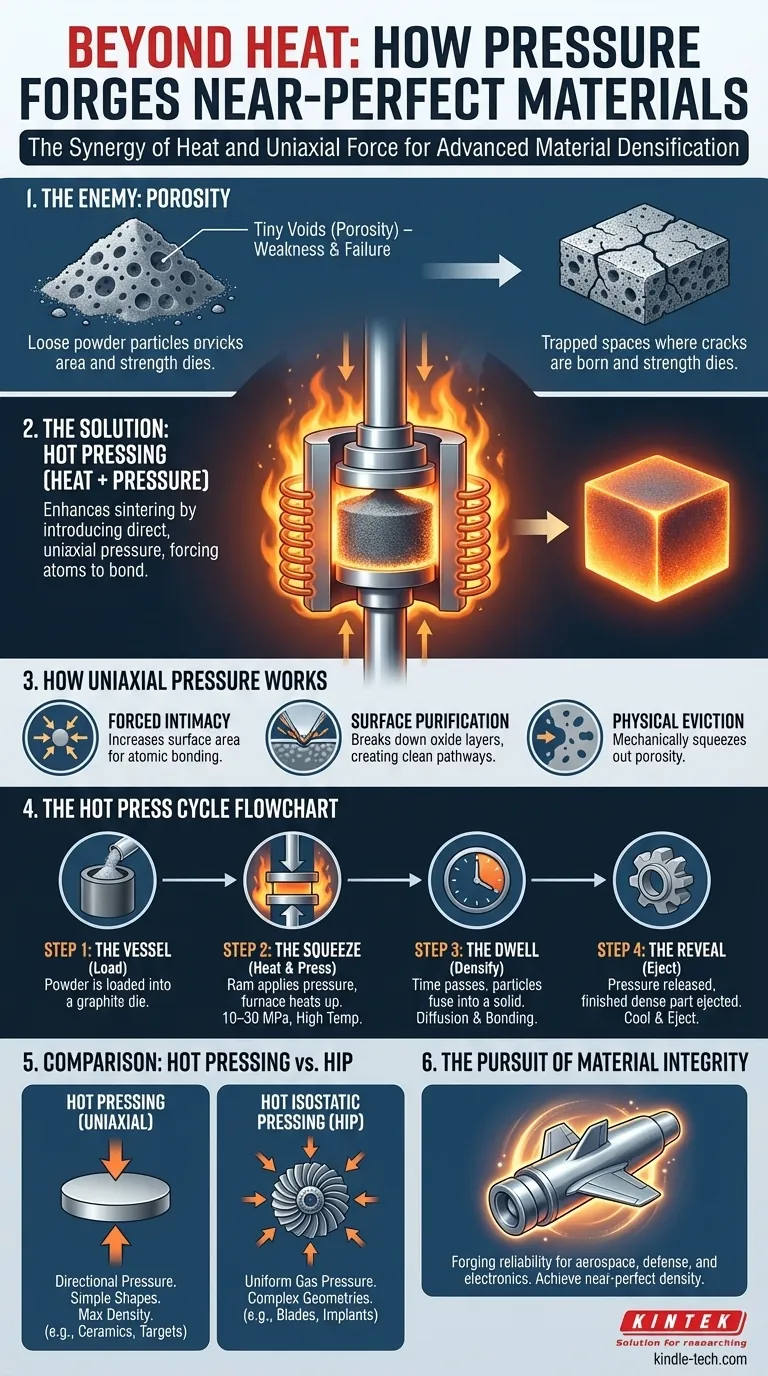

Porosität – die winzigen, mikroskopischen Hohlräume, die zwischen den Partikeln eingeschlossen sind – ist der unsichtbare Feind. Hier entstehen Risse und hier stirbt die mechanische Festigkeit. Seit Jahrzehnten kämpfen Ingenieure gegen diese Leere mit Hitze und nutzen einen Prozess namens Sintern, um pulverförmige Materialien zu einem festen, einheitlichen Ganzen zu formen.

Beim Sintern werden Atome mobil gemacht. Bei hohen Temperaturen wandern sie über Partikelgrenzen hinweg und schließen langsam die Lücken. Aber der Prozess ist geduldig, oft langsam und selten perfekt. Einige Hohlräume bleiben zwangsläufig eingeschlossen.

Um die nächste Generation von Hochleistungskeramiken, Verbundwerkstoffen und Legierungen zu schaffen, können wir Atome nicht nur zum Binden auffordern. Wir müssen sie zwingen.

Die elegante Lösung: Kraft zum Feuer hinzufügen

Dies ist das Kernprinzip des Heißpressens. Es ist ein Prozess, der das Sintern durch die Einführung einer zweiten, leistungsstarken Variablen verbessert: direkter, uniaxialer Druck.

Während Hitze das Material formbar macht und die atomare Diffusion fördert, verdichtet der konstante, kontrollierte Druck das Pulver physikalisch. Es ist eine einfache, fast rohe Kraftanwendung, aber ihre Auswirkungen sind tiefgreifend.

Wie uniaxialer Druck alles verändert

Die Synergie zwischen Hitze und Druck beschleunigt die Verdichtung auf drei kritische Weise:

- Erzwungene Nähe: Druck schiebt Pulverpartikel in engen Kontakt und vergrößert dramatisch die Oberfläche, auf der atomare Bindungen stattfinden können.

- Oberflächenreinigung: Die Reibungskraft baut hartnäckige Oberflächenoxide ab, die die Bindung behindern können, und schafft sauberere Wege für die Diffusion.

- Physikalische Verdrängung: Am wichtigsten ist, dass der Druck die Hohlräume mechanisch herausquetscht und systematisch die Porosität beseitigt, die Hitze allein möglicherweise hinterlassen würde.

Das Ergebnis ist ein Material, das eine Dichte erreicht, die bemerkenswert nahe an seinem theoretischen Maximum liegt. Der Prozess ist oft schneller und kann bei niedrigeren Temperaturen als herkömmliches Sintern durchgeführt werden, wodurch die feinkörnige Mikrostruktur des Materials erhalten bleibt.

Die Anatomie eines Heißpresszyklus

Während die Physik komplex ist, ist der Arbeitsablauf ein Musterbeispiel für technische Präzision. Es ist eine kontrollierte Sequenz, die darauf ausgelegt ist, loses Pulver in einen monolithischen Festkörper zu verwandeln.

-

Schritt 1: Das Gefäß Das Pulver wird in eine einfach geformte Matrize gefüllt, die sehr oft aus Graphit gefertigt ist. Graphit ist das Material der Wahl wegen seiner unglaublichen Temperaturbeständigkeit, seiner hervorragenden Wärmeleitfähigkeit und seiner Bearbeitbarkeit.

-

Schritt 2: Das Pressen Die Matrize wird in die Heißpresse eingebracht. Ein Induktionsofen oder Widerstandsheizer bringen die Temperatur hoch, während ein hydraulischer Stömpel konstanten, uniaxialen Druck anlegt, typischerweise im Bereich von 10–30 MPa.

-

Schritt 3: Das Halten Das System hält das Material für eine bestimmte Dauer bei der Zieltemperatur und dem Zieldruck. Diese "Haltezeit" ist der Zeitpunkt, an dem die Verdichtung stattfindet, da sich die Partikel verformen, diffundieren und zu einer festen Masse verbinden.

-

Schritt 4: Die Enthüllung Nach Abschluss der Verdichtung wird die Komponente unter kontrollierten Bedingungen abgekühlt, der Druck wird abgelassen und das fertige, hochdichte Teil wird ausgeworfen.

Das Dilemma des Ingenieurs: Den richtigen Druck wählen

"Heißpressen" ist ein Begriff, der Kontext erfordert. Das Verständnis seiner Hauptunterschiede ist entscheidend für die Auswahl des richtigen Herstellungsweges – eine Entscheidung, die Leistung, Geometrie und Kosten abwägt.

Heißpressen vs. Heißisostatisches Pressen (HIP)

Der grundlegende Unterschied liegt in der Art und Weise, wie der Druck angewendet wird. Stellen Sie sich das Heißpressen als einen präzisen Hammer (uniaxiale Kraft) vor, während HIP wie Schrumpffolie (isostatische Kraft aus allen Richtungen, basierend auf Gas) ist.

| Merkmal | Heißpressen (Uniaxial) | Heißisostatisches Pressen (HIP) |

|---|---|---|

| Druckart | Gerichtet (z. B. oben und unten) | Gleichmäßig (aus allen Richtungen) |

| Geometrie | Einfache Formen (Scheiben, Platten, Zylinder) | Komplexe, nahezu endkonturnahe Formen |

| Kernvorteil | Maximale Dichte in Grundformen | Verdichtung komplexer Geometrien |

| Am besten geeignet für | Hochleistungskeramiken, Sputtertargets | Turbinenschaufeln, medizinische Implantate |

Wenn Ihr Ziel die absolute maximale Dichte in einer einfachen Geometrie ist, ist Heißpressen eine unglaublich leistungsstarke und effiziente Wahl. Wenn Ihr Teil komplexe Kurven und interne Merkmale aufweist, ist HIP die überlegene Technologie.

Wenn einfacher besser ist

Für die Massenproduktion weniger kritischer Komponenten bietet ein traditioneller "Press-und-Sinter"-Ansatz – bei dem das Pulver zunächst bei Raumtemperatur verdichtet und dann separat erhitzt wird – oft den wirtschaftlichsten Weg. Die Wahl hängt immer von den Anforderungen der Endanwendung ab.

Das Streben nach Materialintegrität

Letztendlich ist der Kampf gegen Porosität ein Kampf für Zuverlässigkeit. In der Luft- und Raumfahrt, Verteidigung und Hochleistungselektronik können Sie sich die Schwäche, die aus leerem Raum resultiert, nicht leisten. Heißpressen bietet eine direkte und leistungsstarke Methode, um Materialien mit nahezu perfekter Dichte zu schmieden.

Das Erreichen dieses Niveaus an Materialintegrität erfordert nicht nur Wissen, sondern auch Geräte, die eine präzise und wiederholbare Kontrolle über Temperatur und Druck ermöglichen. Die Ausstattung Ihres Labors für dieses Niveau an Materialperfektion ist der erste Schritt zur Innovation. Kontaktieren Sie unsere Experten, um die richtigen Lösungen für Ihre Ziele zu erkunden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

Ähnliche Artikel

- Der Krieg gegen Hohlräume: Beherrschen der Materialdichte durch Wärme und Druck

- Vakuum-Heißpressofen: Ein umfassender Leitfaden

- Die Physik der Beständigkeit: Wie Heißpressen die moderne Welt schmieden

- Die Physik der Perfektion: Warum ein Vakuum das mächtigste Werkzeug des Materialwissenschaftlers ist

- Von Staub zu Dichte: Die mikrostrukturelle Wissenschaft des Heißpressens