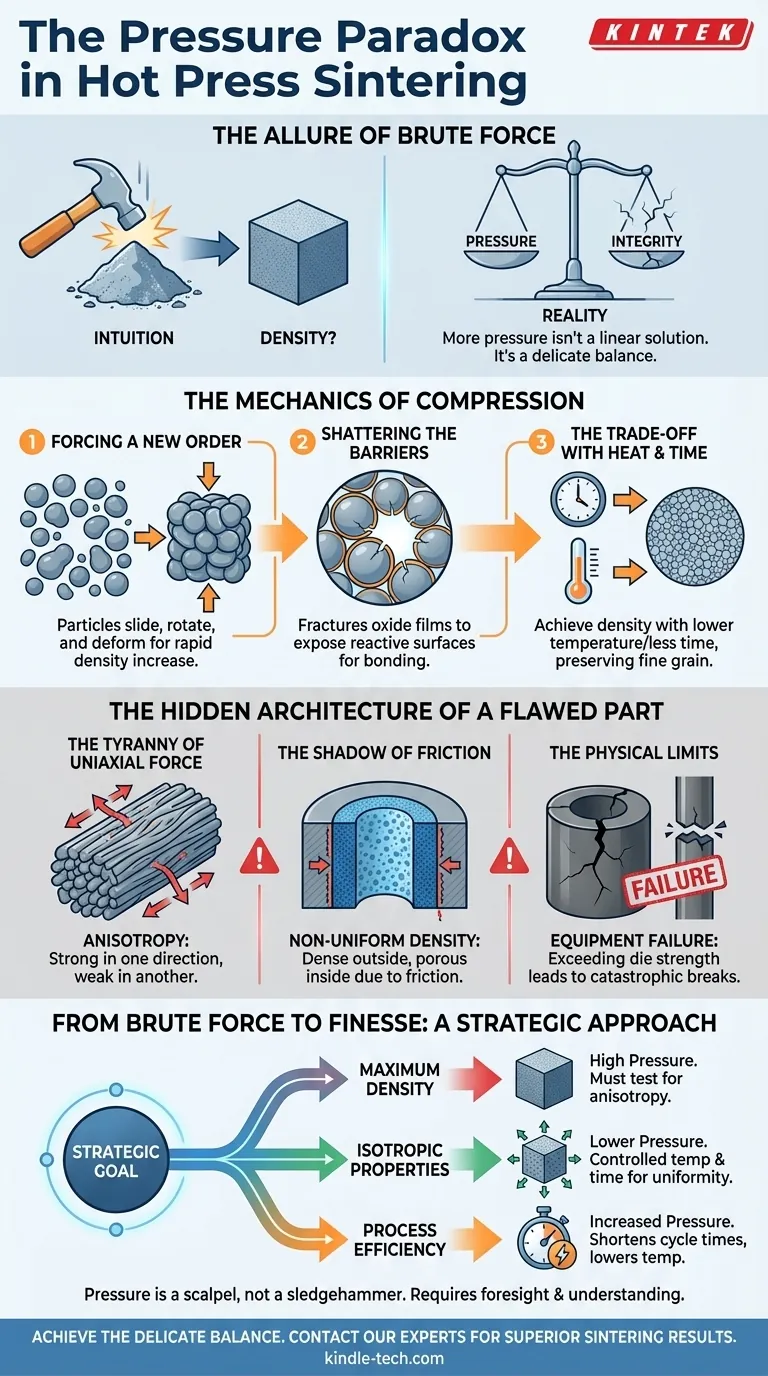

Der Reiz roher Gewalt

Wenn wir vor der Herausforderung der Konsolidierung stehen, ist der menschliche Instinkt einfach: mehr Kraft anwenden. Wenn man etwas fester packen will, drückt man fester zu. Diese Intuition dient uns im täglichen Leben gut, aber in der präzisen Welt der Materialwissenschaft ist sie sowohl ein mächtiges Werkzeug als auch eine gefährliche Falle.

Beim Heißpresssintern ist Druck der primäre Hebel, den wir betätigen, um loses Pulver in eine dichte, feste Komponente zu verwandeln. Es fühlt sich wie eine lineare Lösung an – mehr Druck sollte ein besseres Teil ergeben. Die Realität ist jedoch ein heikles Paradoxon. Druck beschleunigt die Reise zur Dichte, kann aber leise tiefe, strukturelle Mängel einführen, die die Integrität des Endprodukts beeinträchtigen.

Die Beherrschung dieses Prozesses liegt nicht darin, die Kraft zu maximieren, sondern seine komplexen Folgen zu verstehen.

Die Mechanik der Kompression: Was Druck tatsächlich bewirkt

Das Aufbringen von immensem Druck auf ein Pulverpressling ist kein grobes Quetschen. Es ist eine gezielte Intervention, die die Physik der Konsolidierung auf mikroskopischer Ebene grundlegend verändert.

Eine neue Ordnung erzwingen

Zu Beginn des Zyklus ist das Pulver eine ungeordnete Ansammlung von Partikeln und Hohlräumen. Erhöhter Druck wirkt als überwältigende Kraft, die Partikel dazu bringt, zu gleiten, sich zu drehen und sich zu einer dichteren Struktur neu anzuordnen. Während die Kraft anhält, induziert sie plastische Verformung, verändert buchstäblich die Form der Partikel, um die verbleibenden Lücken zu eliminieren. Das ist der Vorteil roher Gewalt: eine schnelle und dramatische Zunahme der Dichte.

Barrieren zerbrechen

Fast jedes Pulverpartikel ist von einem mikroskopisch dünnen, passiven Oxidfilm umhüllt. Diese Schicht ist ein Feind einer starken Bindung. Hoher Druck erzeugt immense Spannungen an den Kontaktpunkten zwischen den Partikeln, wodurch diese spröden Hüllen physisch zerbrechen. Dieser Akt der Zerstörung ist entscheidend, da er frische, hochreaktive Oberflächen freilegt, die starke metallurgische oder keramische Bindungen bilden und ein wirklich monolithisches Teil schaffen können.

Der Kompromiss mit Hitze und Zeit

Druck, Temperatur und Zeit sind untrennbar miteinander verbunden. Durch Erhöhung des Drucks kann man oft die Ziel-Dichte bei niedrigerer Temperatur oder in kürzerer Zeit erreichen. Das ist mehr als nur eine Effizienzsteigerung. Niedrigere Temperaturen können unerwünschtes Kornwachstum verhindern und die feinkörnige Mikrostruktur erhalten, die dem Endmaterial oft überlegene Festigkeit und Zähigkeit verleiht.

Die verborgene Architektur eines fehlerhaften Teils

Die gefährlichsten Probleme im Ingenieurwesen sind diejenigen, die man nicht sehen kann. Während übermäßiger Druck Dichte liefert, kann er eine fehlerhafte Architektur in den Kern Ihrer Komponente einbauen.

Die Tyrannei uniaxialer Kraft

Heißpressen ist typischerweise eine eindimensionale Aktion – Kraft wird aus einer einzigen Richtung aufgebracht. Dies kann nicht-sphärische Partikel dazu bringen, sich wie umgefallene Dominosteine auszurichten, senkrecht zur Pressrichtung.

Das Ergebnis ist Anisotropie. Das Material entwickelt eine "Maserung", ähnlich wie Holz. Es kann entlang einer Achse unglaublich stark sein, aber entlang einer anderen überraschend schwach. Diese verborgene Eigenschaft kann in realen Anwendungen zu unerwarteten und katastrophalen Ausfällen führen.

Der Schatten der Reibung

Druck wird nicht perfekt durch eine Pulvermasse übertragen. Wenn sich der Pressstempel bewegt, erzeugt Reibung zwischen dem Pulver und den Matrizenwänden einen Druckgradienten. Die Kraft ist am stärksten in der Nähe des Stempels und am schwächsten tief im Kern der Komponente.

Dies kann zu einem Teil führen, das außen dicht, aber innen porös ist – eine gefährliche Illusion struktureller Integrität. Diese ungleichmäßige Dichte ist ein häufiger, aber oft übersehener Defekt.

Die physikalischen Grenzen Ihrer Werkzeuge

Schließlich gibt es die einfache, unerbittliche Realität der Physik. Ihre Presse hat eine maximale Kraftbewertung, und kritischer ist, dass Ihre Graphitform eine endliche Druckfestigkeit hat. Die Versuchung, die Grenzen zu überschreiten, kann hoch sein, aber das Überschreiten führt zu einem katastrophalen Werkzeugversagen – ein kostspieliger und zeitaufwändiger Rückschlag.

Von roher Gewalt zu Finesse: Ein strategischer Ansatz

Der optimale Druck ist keine universelle Konstante, sondern eine strategische Wahl, die von Ihrem Endziel diktiert wird. Die Frage ist nicht: "Wie viel Druck kann ich aufbringen?", sondern: "Was versuche ich zu erreichen?"

-

Für maximale Dichte: Wenn das Erreichen der höchstmöglichen theoretischen Dichte die einzige Priorität ist, verwenden Sie den höchsten Druck, den Ihre Ausrüstung und Form sicher aushalten können. Sie müssen jedoch bereit sein, die daraus resultierende Anisotropie rigoros zu testen und zu mindern.

-

Für isotrope Eigenschaften: Wenn Gleichmäßigkeit in allen Richtungen nicht verhandelbar ist, ist ein geduldigerer Ansatz erforderlich. Bevorzugen Sie einen niedrigeren Druck in Kombination mit sorgfältig kontrollierter Temperatur und Zeit, um eine gleichmäßigere Verdichtung zu ermöglichen.

-

Für Prozesseffizienz: Wenn Durchsatz und Energieeinsparung die Haupttreiber sind, ist die Erhöhung des Drucks eine äußerst effektive Methode, um Zykluszeiten zu verkürzen und die erforderliche Sintertemperatur zu senken.

Druck sollte als Skalpell und nicht als Vorschlaghammer behandelt werden. Er ist ein präzises Werkzeug zur Manipulation der Materialkonsolidierung, und seine erfolgreiche Anwendung erfordert Voraussicht und ein tiefes Verständnis der Kompromisse.

Das Erreichen dieses empfindlichen Gleichgewichts aus Kraft, Hitze und Zeit erfordert Ausrüstung, die sowohl leistungsstark als auch präzise ist. Eine zuverlässige Heißpresse und hochwertige Verbrauchsmaterialien stellen sicher, dass die von Ihnen eingestellten Parameter die Bedingungen sind, die Ihr Material tatsächlich erfährt, und ermöglichen es Ihnen, von der Theorie zu einer fehlerfreien fertigen Komponente zu gelangen. Wenn Sie Ihren Sinterprozess für überlegene Ergebnisse verfeinern möchten, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Ähnliche Artikel

- Umfassender Leitfaden zur Anwendung im Vakuum-Heißpressofen

- Von Staub zu Dichte: Die mikrostrukturelle Wissenschaft des Heißpressens

- Vakuum-Heißpressofen: Ein umfassender Leitfaden

- Molybdän-Vakuumofen: Hochtemperatursintern und moderne Anwendungen

- Die Physik der Perfektion: Warum ein Vakuum das mächtigste Werkzeug des Materialwissenschaftlers ist