Einführung zu Infrarot-Presswerkzeugen

Infrarot-Pressformen stellen einen bahnbrechenden Ansatz im Bereich der nicht-entformenden Anwendungen dar, der die fortschrittliche Infrarot-Technologie nutzt, um Laborprozesse zu revolutionieren. Dieser Artikel befasst sich mit den grundlegenden Prinzipien von Infrarot-Presswerkzeugen und untersucht, wie ihre Integration in Laborgeräte die Effizienz und Präzision erhöht. Wir decken die einzigartigen Vorteile auf, die diese Formen bieten, wie z. B. reduzierte Handhabungsschritte und verbesserte Ergebnisse, und schaffen so die Voraussetzungen für ein umfassendes Verständnis ihrer Konstruktion, Einrichtung und Betriebstechniken. Seien Sie dabei, wenn wir die vielfältigen Anwendungen und Zukunftstrends von Infrarot-Presswerkzeugen vorstellen und ihre Bedeutung in verschiedenen Branchen und Forschungsbereichen beleuchten.

Vorteile von Infrarot-Presswerkzeugen in der Nicht-Entformung

Infrarot-Pressformen haben den Prozess der Nicht-Entformung in verschiedenen Branchen revolutioniert und bieten erhebliche Vorteile gegenüber herkömmlichen Methoden. Zu diesen Vorteilen gehören eine höhere Effizienz, eine höhere Präzision und eine geringere Anzahl von Arbeitsschritten, was sie zu einer bevorzugten Wahl für Hersteller weltweit macht.

Gesteigerte Effizienz

Einer der Hauptvorteile des Einsatzes von Infrarot-Presswerkzeugen ist die erhebliche Steigerung der Effizienz. Herkömmliche Verfahren erfordern oft lange Sinterzeiten und einen hohen Stromverbrauch, was sowohl zeitaufwändig als auch kostspielig sein kann. Im Gegensatz dazu werden diese Faktoren bei Infrarot-Presswerkzeugen deutlich reduziert. So kann die Sinterzeit auf ca. 2,5 Stunden verkürzt werden, was einer Reduzierung von mehr als 20 Stunden im Vergleich zu herkömmlichen Verfahren entspricht. Außerdem ist der Stromverbrauch mit durchschnittlich etwa 700 KWh deutlich geringer als bei herkömmlichen Verfahren.

Überlegene Präzision

Präzision ist ein weiterer entscheidender Vorteil von Infrarot-Pressformen. Diese Formen ermöglichen eine genauere Kontrolle über den Sinterprozess, was zu Produkten mit gleichmäßiger Dichte und minimalem Verzug führt. Dieses Maß an Präzision ist in Branchen, in denen Maßgenauigkeit von größter Bedeutung ist, von entscheidender Bedeutung. Beim Metallguss beispielsweise können Infrarot-Pressformen dazu beitragen, dass die Teile präzisere Toleranzen erreichen, wodurch sich die Notwendigkeit manueller Nacharbeit verringert oder sogar ganz entfällt. Dies spart nicht nur Zeit, sondern verringert auch die Menge des Ausschussmaterials und macht den Produktionsprozess kosteneffizienter.

Reduzierte Arbeitsschritte

Infrarot-Pressformen rationalisieren auch den Produktionsprozess, indem sie die Anzahl der erforderlichen Arbeitsschritte reduzieren. Herkömmliche Verfahren umfassen oft mehrere Schritte, einschließlich Vorwärmen, Pressen und Kühlen, die jeweils einen manuellen Eingriff erfordern. Infrarot-Pressformen hingegen integrieren diese Schritte in einen einzigen, kontinuierlichen Prozess. Dadurch wird nicht nur das Risiko menschlicher Fehler minimiert, sondern auch der gesamte Produktionszyklus beschleunigt. Ein wesentlicher Vorteil ist zum Beispiel die Möglichkeit, in kürzerer Zeit einen Sinterkörper zu erhalten, der nahezu die theoretische Dichte erreicht und nahezu keine Porosität aufweist.

Formflexibilität und Bauteilgröße

Ein weiterer bemerkenswerter Vorteil von Infrarot-Presswerkzeugen ist ihre Flexibilität bei der Herstellung einer Vielzahl von Formen und Größen. Das isostatische Pressen, eine Schlüsselkomponente von Infrarot-Presswerkzeugen, ermöglicht die Herstellung komplexer Formen und Abmessungen, die mit anderen Methoden nur schwer oder gar nicht zu erreichen sind. Diese Flexibilität erstreckt sich auch auf die Größe der Bauteile, die von massiven 30-Tonnen-Netto-PM-Formen bis zu kleineren Verdichtungsteilen von weniger als 100 Gramm reichen. Die Bauteilgrößen sind nur durch die Größe der isostatischen Druckkammer begrenzt, was den Herstellern eine noch nie dagewesene Vielseitigkeit bietet.

Kosteneffizienz

Infrarot-Pressformen sind auch äußerst kosteneffizient. Die niedrigen Werkzeugkosten für kleine Produktionsläufe sind ein wesentlicher Vorteil gegenüber anderen Fertigungsmethoden. Ein weiterer Vorteil ist die Möglichkeit, unterschiedliche Metalle kosteneffizient zu verbinden. Das herkömmliche Diffusionskleben kann teuer sein, vor allem, wenn man mit ungleichen Materialien arbeitet. Infrarot-Pressformen bieten jedoch eine wirtschaftlichere Lösung, die es der Industrie ermöglicht, einzigartige Teile herzustellen und dabei erhebliche Kosten zu sparen.

Niedrigere Formkosten

Das neue Sinterverfahren, das bei Infrarot-Presswerkzeugen zum Einsatz kommt, führt auch zu niedrigeren Werkzeugkosten. Die reduzierte Sintertemperatur hat nur minimale Auswirkungen auf die Form, so dass sie 4-5 Mal verwendet werden kann. Wenn die Form nach dem Auskleiden entnommen werden kann, kann ihre Lebensdauer sogar noch länger sein. Dies senkt nicht nur die Gesamtproduktionskosten, sondern gewährleistet auch einen nachhaltigeren und umweltfreundlicheren Herstellungsprozess.

Fazit

Zusammenfassend lässt sich sagen, dass Infrarot-Pressformen eine Vielzahl von Vorteilen in Nicht-Entformungsszenarien bieten. Zu diesen Vorteilen gehören verbesserte Effizienz, überlegene Präzision, reduzierte Handhabungsschritte, Formflexibilität, Kosteneffizienz und niedrigere Werkzeugkosten. Durch die Nutzung dieser Vorteile können Hersteller eine höhere Produktivität, eine bessere Produktqualität und geringere Betriebskosten erzielen, was Infrarot-Pressformen zu einem unverzichtbaren Werkzeug in der modernen Fertigung macht.

Anwendungen von Infrarot-Presswerkzeugen

Infrarot-Pressformen haben die Herstellungsprozesse in verschiedenen Branchen revolutioniert, insbesondere in der Keramik- und Verbundwerkstoffindustrie sowie in der Materialwissenschaft. Diese Formen nutzen Infrarotstrahlung zur schnellen Erwärmung von Materialien und ermöglichen eine präzise Steuerung von Temperatur und Druck, was für die Herstellung hochwertiger Endprodukte entscheidend ist. Diese Technologie findet in verschiedenen Branchen breite Anwendung, die alle von den einzigartigen Fähigkeiten der Infrarot-Pressformen profitieren.

Herstellung von Keramiken

In der Keramikindustrie werden Infrarot-Pressformen für die Herstellung von keramischen Hochleistungsbauteilen wie Borcarbid, Titandiborid und Sialon verwendet. Diese Materialien sind entscheidend für Anwendungen, die eine hohe thermische und mechanische Beständigkeit erfordern. Die Verwendung von Metallpulver in Infrarot-Formen gewährleistet eine ideale Leitfähigkeit, die eine schnelle Erwärmung des Werkstücks ermöglicht. Dies ist besonders vorteilhaft für Werkstoffe, die kurzzeitig hohen Temperaturen ausgesetzt werden müssen, oder für solche, die eine schnelle Erwärmung zur Steigerung der Produktivität erfordern.

Die Technologie des direkten Heißpressens, die durch Infrarotformen erleichtert wird, ermöglicht es, Werkstoffe bis zu ihrer endgültigen Dichte zu sintern und dabei eine annähernde Präzision der Netzform zu erreichen. Dadurch entfällt oft die Notwendigkeit einer mechanischen Nachbearbeitung, was besonders bei schwer zu verarbeitenden Materialien von Vorteil ist. In der Reibbelagsindustrie beispielsweise spielen Infrarot-Pressformen eine wichtige Rolle bei der Herstellung von gesinterten Bremsbelägen und Kupplungen. Diese Komponenten sind für Hochgeschwindigkeitszüge, Motorräder, Windenergie, ATVs, Mountainbikes und Industriemaschinen unerlässlich.

Verbundwerkstoffe und moderne Materialien

Infrarot-Pressformen sind auch bei der Herstellung fortschrittlicher Verbundwerkstoffe und Materialien von Bedeutung. Sie werden zur Herstellung von Schutzbeschichtungen, Schleifpasten, Polierpulvern und verschiedenen Metall-Keramik-Schweißanwendungen eingesetzt. Die schnellen Erwärmungsmöglichkeiten von Infrarotformen eignen sich besonders für Verfahren wie die selbstausbreitende Hochtemperatursynthese (SHS), bei denen hohe Effizienz und Energieeinsparungen von größter Bedeutung sind. Diese Technologie befindet sich dank ihrer Vorteile in Bezug auf Effizienz und Energieeinsparung auf dem Weg von der Versuchsphase zur industriellen Produktion.

Materialwissenschaftliche Forschung

Im Bereich der materialwissenschaftlichen Forschung werden Infrarot-Pressformen für verschiedene Sintertechniken eingesetzt, darunter das Mikrowellensintern und das Spark-Plasma-Sintern (SPS). Beim Mikrowellensintern beispielsweise wird der dielektrische Verlust von keramischen Werkstoffen in elektromagnetischen Mikrowellenfeldern genutzt, um eine Sinterung und Verdichtung zu erreichen. Diese Methode bietet eine schnelle Erwärmung, eine gleichmäßige Temperaturverteilung im Inneren und erhebliche Verbesserungen der mechanischen Eigenschaften. Es bietet breite Anwendungsmöglichkeiten für die Herstellung von keramischen Werkstoffen, einschließlich der Herstellung von keramischen Werkstoffen im Submikrometerbereich.

Die SPS-Technologie, ein weiteres innovatives Sinterverfahren, führt Gleichstromimpulse in den Sinterprozess ein. Diese Technologie bietet niedrige Sintertemperaturen, kurze Haltezeiten und schnelle Aufheizraten und eignet sich daher für ein breites Spektrum von Werkstoffen, einschließlich Ultrahochtemperaturkeramik und Refraktärmetallen. SPS ermöglicht auch die Herstellung funktional abgestufter Materialien und nanokristalliner transparenter Keramiken, was ihre Vielseitigkeit in der modernen Materialforschung unterstreicht.

Hochtemperatur-Keramikanwendungen

Auch keramische Hochtemperaturanwendungen, wie z. B. Zahnimplantate und hochentwickelte keramische Komponenten, profitieren von Infrarot-Pressformen. Bei der Herstellung von Zahnimplantaten werden keramische Verbundwerkstoffe bei präziser Temperaturkontrolle auf extrem hohe Temperaturen erhitzt, um sicherzustellen, dass das Endprodukt nicht schrumpft oder sich verzieht. Dieses Maß an Präzision ist für zahnmedizinische Anwendungen von entscheidender Bedeutung, da sich die Gleichmäßigkeit des Keramikmaterials direkt auf die Funktionalität und Langlebigkeit des Implantats auswirkt.

Zusammenfassend lässt sich sagen, dass Infrarot-Pressformen aufgrund ihrer Fähigkeit, eine schnelle, kontrollierte Erwärmung und ein präzises Temperaturmanagement zu gewährleisten, in verschiedenen Branchen und Forschungsbereichen unverzichtbar geworden sind. Von keramischen Hochleistungskomponenten bis hin zu hochentwickelten Verbundwerkstoffen und Materialien - die Anwendungsmöglichkeiten von Infrarot-Pressformen werden immer breiter, was die Innovation vorantreibt und die Qualität der Endprodukte in vielen Bereichen verbessert.

Design und Eigenschaften von Infrarot-Pressformen

Infrarot-Pressformen sind eine spezielle Art von Formgebungsausrüstung, die Infrarot-Wärmetechnologie zur Erleichterung von Nicht-Entformungsprozessen einsetzt. Diese Formen sind mit spezifischen Eigenschaften ausgestattet, die ihre Funktionalität, Effizienz und Sicherheit verbessern und sie ideal für verschiedene industrielle Anwendungen machen.

Werkstoffe

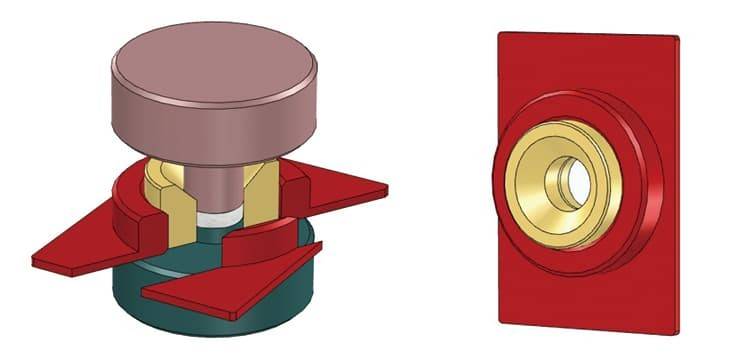

Infrarot-Pressformen werden in der Regel aus hochwertigen Materialien hergestellt, die den hohen Temperaturen und dem Druck im Formungsprozess standhalten können. Zu den gängigen Materialien gehören:

- Graphit: Graphit ist für seine hervorragende Wärmeleitfähigkeit und seine hohe Temperaturbeständigkeit bekannt und wird häufig für Formen verwendet, die eine präzise Temperaturkontrolle erfordern. Es eignet sich besonders für das Heißpressen von Refraktärmetallen.

- Superlegierungen: Diese Materialien sind so konzipiert, dass sie ihre strukturelle Integrität unter extremen Temperatur- und Druckbedingungen beibehalten. Sie werden häufig in Formen für das Heißpressen der meisten Pulver verwendet.

- Keramische Werkstoffe: Keramische Werkstoffe bieten eine hohe Wärmebeständigkeit und werden häufig in Formen verwendet, die hohe Temperaturen und chemische Beständigkeit erfordern.

Heizelemente

Die Heizelemente in Infrarot-Pressformen sind entscheidend für eine gleichmäßige und kontrollierte Erwärmung. Diese Heizelemente sind in der Regel so konstruiert, dass sie Infrarotstrahlung aussenden, die das zu formende Material durchdringt, was zu einer effizienten und schnellen Erwärmung führt. Zu den wichtigsten Merkmalen der Heizelemente gehören:

- Infrarot-Strahler: Diese sind strategisch in der Form platziert, um eine gleichmäßige Wärmeverteilung zu gewährleisten. Sie können so eingestellt werden, dass sie bestimmte Wellenlängen der Infrarotstrahlung aussenden, um den Erwärmungsprozess für verschiedene Materialien zu optimieren.

- Temperaturkontrollsysteme: Fortschrittliche Temperaturkontrollsysteme ermöglichen eine präzise Regulierung der Heizelemente. Dadurch wird sichergestellt, dass die Form die gewünschte Temperatur während des gesamten Gießzyklus erreicht und beibehält.

Sicherheitsmerkmale

Bei der Konstruktion von Infrarot-Presswerkzeugen steht die Sicherheit an erster Stelle. Zum Schutz des Geräts und des Bedienpersonals sind mehrere Funktionen eingebaut:

- Thermischer Schutz: Es werden Isoliermaterialien verwendet, um Wärmeverluste zu verhindern und die umliegenden Bereiche vor hohen Temperaturen zu schützen. Dazu gehören hitzebeständige Beschichtungen und Barrieren um das Werkzeug herum.

- Druckentlastungssysteme: Es sind Mechanismen vorhanden, um den Druck im Falle eines Überdrucks sicher abzulassen. Dadurch werden Schäden an der Form verhindert und die Sicherheit des Bedieners gewährleistet.

- Notabschaltung: Infrarot-Pressformen sind mit Notabschaltsystemen ausgestattet, die im Notfall die Heizelemente und Drucksysteme schnell deaktivieren können.

Nicht-Entformungsfähigkeiten

Einer der Hauptvorteile von Infrarot-Presswerkzeugen ist ihre Fähigkeit, Nicht-Entformungsprozesse zu erleichtern. Dies wird durch mehrere Konstruktionsmerkmale erreicht:

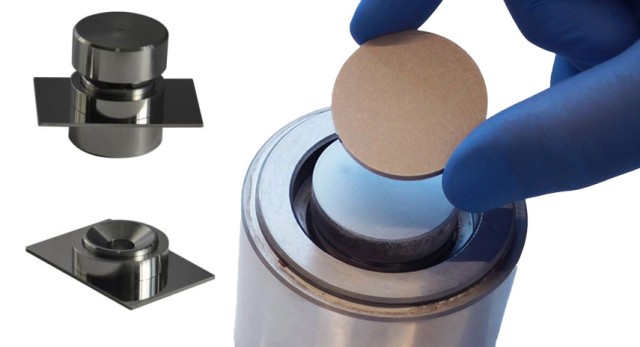

- Glatte Oberfläche: Die Innenflächen der Formen werden sorgfältig bearbeitet, um eine glatte Oberfläche zu gewährleisten, die das Anhaften des geformten Materials minimiert. Dies ermöglicht eine einfache Entnahme des geformten Produkts ohne Beschädigung.

- Kontrollierte Kühlung: Ein kontrolliertes Kühlsystem ist in die Form integriert, um das geformte Material vor der Entformung bei der richtigen Temperatur zu verfestigen. Dadurch wird sichergestellt, dass das Produkt seine Form und Integrität beibehält.

- Druckkontrolle: Der während des Formprozesses ausgeübte Druck wird sorgfältig geregelt, um Verformungen zu verhindern und eine gleichmäßige Verdichtung des Materials zu gewährleisten. Das Ergebnis ist ein hochwertiges Produkt, das leicht aus der Form entnommen werden kann.

Anwendungen

Infrarot-Pressformen sind vielseitig und können in einer Vielzahl von Anwendungen eingesetzt werden, z. B:

- Keramische Formgebung: Für die Herstellung hochwertiger Keramikprodukte mit präzisen Abmessungen und glatten Oberflächen.

- Metallpulver-Verdichtung: Für die Herstellung dichter und gleichmäßiger Metallteile mit hervorragenden mechanischen Eigenschaften.

- Thermoplastische Formgebung: Für das Formen von thermoplastischen Materialien in komplexe Formen mit kontrollierter Abkühlung und minimaler Spannung.

Fazit

Infrarot-Pressformen sind eine anspruchsvolle und effiziente Lösung für verschiedene Formgebungsverfahren. Ihre Konstruktionsmerkmale, einschließlich hochwertiger Materialien, fortschrittlicher Heizelemente und robuster Sicherheitsmerkmale, machen sie ideal für die Herstellung hochwertiger Produkte mit minimalem Aufwand. Durch die Nutzung der einzigartigen Fähigkeiten der Infrarotheizung bieten diese Formen eine zuverlässige und kosteneffiziente Methode für entformungsfreie Prozesse in einer Vielzahl von Branchen.

Zukünftige Trends in der Infrarot-Pressformtechnologie

Die Infrarot-Pressformtechnologie steht vor bedeutenden Fortschritten, die durch Innovationen bei Materialien, Prozessoptimierung und Computersimulationen vorangetrieben werden. Diese Entwicklungen werden die Anwendungsmöglichkeiten der Infrarot-Pressformtechnik erweitern, insbesondere in anderen Bereichen als der Entformung.

Materialinnovationen für Sinterformen

Der derzeitige Standard für Sinterformen in Technologien wie dem Spark Plasma Sintering (SPS) ist Graphit aufgrund seiner hohen Temperaturbeständigkeit und seiner hervorragenden elektrischen und thermischen Leitfähigkeit. Graphitformen weisen jedoch eine geringe Festigkeit, eine kurze Lebensdauer und eine mögliche Verunreinigung der gesinterten Materialien auf. Um diese Probleme zu lösen, erforscht die Forschung alternative Materialien wie Formen aus Sinterkarbid, leitfähige Keramikformen und Kohlenstofffaser-Graphitformen. Diese neuen Materialien sollen eine höhere Festigkeit, eine längere Wiederverwendbarkeit und eine geringere Verunreinigung bieten und so die Gesamtleistung und Zuverlässigkeit der Infrarot-Pressformtechnologie verbessern.

Fortschritte bei der Finite-Elemente-Simulation

Die Finite-Elemente-Simulation entwickelt sich zu einem wichtigen Werkzeug für das Verständnis und die Optimierung der Sinterprozesse in der Infrarot-Pressformtechnik. Herkömmliche Methoden reichen oft nicht aus, um die komplexen Wechselwirkungen innerhalb der Sinterumgebung genau zu analysieren. Simulationssoftware wie ABAQUS, MATLAB und MSC.MARC ermöglicht eine detaillierte Modellierung von Temperatur- und elektrischen Feldverteilungen während des Sinterprozesses. Dadurch können die Forscher die spezifischen Auswirkungen verschiedener Sinterparameter analysieren und tiefere Einblicke in den Sintermechanismus gewinnen. Solche Simulationen sind von unschätzbarem Wert für die Vorhersage von Testergebnissen und bieten theoretische Anhaltspunkte für die Produktion, wodurch sich die Notwendigkeit umfangreicher experimenteller Versuche verringert.

Integration mit 3D-Metalldruck und heißisostatischem Pressen

Die Integration der Infrarot-Pressformtechnologie mit dem 3D-Metalldruck und dem heißisostatischen Pressen (HIP) ist ein vielversprechender Trend. Der 3D-Metalldruck hat die Herstellung komplexer Geometrien revolutioniert, aber Nachbearbeitungsschritte wie das Heißisostatische Pressen (HIP) sind oft notwendig, um interne Porosität und Mikrorisse zu beseitigen. Die Kombination dieser Technologien bildet ein umfassendes Prozesspaket, insbesondere für Materialien wie Titan und Nickelbasislegierungen. Diese Integration stellt sicher, dass die Endprodukte höchsten Ansprüchen an Leistung und Zuverlässigkeit genügen, was neue Möglichkeiten in der Luft- und Raumfahrt, der Automobilindustrie und anderen Hightech-Industrien eröffnet.

Anwendungen in Hochleistungskeramik und Reibmaterialien

Auch bei der Herstellung von Hochleistungskeramik und Reibmaterialien macht die Infrarot-Pressformtechnik große Fortschritte. So ist beispielsweise die Herstellung von Sputtertargets und hochentwickelten keramischen Komponenten wie Borcarbid und Titandiborid mit dieser Technologie jetzt möglich. Die Fähigkeit, hohe Heizraten und eine präzise Temperaturregelung zu erreichen, macht die Infrarot-Pressformtechnik ideal für diese Anwendungen. Darüber hinaus wird die Technologie des direkten Heißpressens zunehmend bei der Herstellung von gesinterten Bremsbelägen und Kupplungen eingesetzt, die für Hochgeschwindigkeitszüge, Motorräder und industrielle Anwendungen entscheidend sind. Diese Fortschritte verbessern nicht nur die Leistung dieser Komponenten, sondern rationalisieren auch den Herstellungsprozess, wodurch die Kosten gesenkt und die Effizienz gesteigert werden.

Automatisierung und Kontrollsysteme

Die Zukunft der Infrarot-Pressformtechnik liegt auch in der Weiterentwicklung der Automatisierungs- und Steuerungssysteme. Merkmale wie digitale Druckregelungssysteme und gesteuerte Kühlvorrichtungen werden zum Standard und ermöglichen eine präzise Steuerung des Formgebungsprozesses. Diese Systeme ermöglichen die Speicherung und Ausführung mehrerer Formungszyklen mit jeweils bis zu 24 Schritten, einschließlich Verschiebungen, Temperatur- und Druckeinstellungen. Diese Präzision und Automatisierung sind für die Aufrechterhaltung einer gleichbleibenden Qualität und Leistung bei einer Vielzahl von Anwendungen unerlässlich.

Fazit

Die Zukunft der Infrarot-Pressformtechnologie ist vielversprechend, und es zeichnen sich bedeutende Fortschritte ab. Innovationen bei Werkstoffen, Computersimulationen, die Integration mit anderen Technologien und Verbesserungen bei Automatisierungs- und Kontrollsystemen werden die Möglichkeiten und Anwendungen dieser Technologie erweitern. Mit der weiteren Entwicklung dieser Trends wird die Infrarot-Pressformtechnologie in verschiedenen Branchen eine immer wichtigere Rolle spielen, indem sie Innovationen vorantreibt und die Leistung und Zuverlässigkeit wichtiger Komponenten verbessert.

Ähnliche Produkte

- Infrarot-Pressform für Laboranwendungen ohne Entformung

- Infrarotheizung Quantitative Flachpressform

- Labor-Infrarot-Pressform

- Anti-Cracking-Pressform für Laboranwendungen

- Spezialform-Pressform für das Labor

Ähnliche Artikel

- Vereinfachen Sie die Probenvorbereitung mit der FTIR-Pelletpresse

- FTIR-Pelletpresse Die ultimative Lösung für die präzise Probenvorbereitung

- Alles, was Sie über die FTIR-Pelletpresse wissen müssen

- Pressen von Pulverproben und Formen von Polymerfilmen: Ein umfassender Leitfaden

- Kaltisostatisches Pressen und seine Arten verstehen