Anwendungen von Sinteröfen in der keramischen Produktion

Sinterung keramischer Werkstoffe

Der Sinterofen spielt bei der Herstellung von keramischen Werkstoffen eine zentrale Rolle, da er als Katalysator für einen Umwandlungsprozess fungiert, der die physikalischen und chemischen Eigenschaften dieser Werkstoffe erheblich verbessert. Hohe Temperaturen im Ofen tragen dazu bei, keramische Pulver zu binden, ein Prozess, der nicht nur das Kornwachstum fördert, sondern auch zu einer deutlichen Verringerung der Porosität führt. Dieser Verdichtungsprozess ist von entscheidender Bedeutung, denn er führt zu keramischen Werkstoffen, die nicht nur dichter, sondern auch deutlich härter sind, was ihre Haltbarkeit und Leistungsfähigkeit insgesamt verbessert.

Das Sintern ist ein komplexer Prozess, der mehrere wichtige Schritte umfasst, von denen jeder einzelne zur endgültigen Qualität des Keramikprodukts beiträgt. Zunächst werden die keramischen Pulver, die zur Erhöhung der Plastizität organische Zusätze enthalten können, hohen Temperaturen ausgesetzt. Mit steigender Temperatur beginnen die Glasphasen in den keramischen Materialien zu fließen, wodurch sich die Pulverstruktur verfestigt. Dieser Verfestigungsprozess ist durch eine Verringerung der Porosität des Materials gekennzeichnet, die für die Verbesserung der mechanischen Eigenschaften der Keramik wesentlich ist.

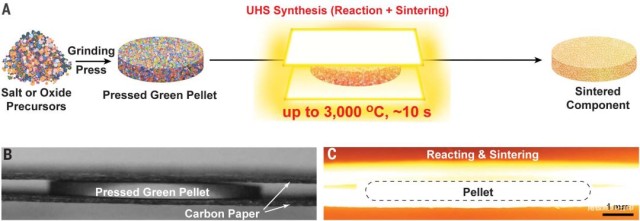

Die treibende Kraft hinter dem Sinterprozess ist die Verringerung der Oberflächenenergie der Partikel, die durch die Verringerung ihrer Dampf-Festkörper-Grenzflächen erreicht wird. Diese Verringerung der Oberflächenenergie erleichtert die Diffusion von Material zwischen benachbarten Pulverteilchen, was zum Schließen von Poren im "grünen Pressling" führt - ein Begriff, der die ursprüngliche, unverarbeitete Form des keramischen Materials beschreibt. Wenn sich diese Poren verkleinern oder ganz schließen, verdichtet sich das keramische Teil, ein entscheidender Schritt, der seine mechanischen Eigenschaften erheblich verbessert.

Darüber hinaus kann der Sinterprozess durch die Anwendung zusätzlicher Kräfte, wie Druck oder elektrische Ströme, weiter verbessert werden. Während Druck der am häufigsten verwendete zusätzliche Faktor ist, werden auch fortschrittliche Techniken wie das "drucklose Sintern" eingesetzt, insbesondere bei abgestuften Metall-Keramik-Verbundwerkstoffen und dem Einsatz von Sinterhilfsmitteln in Form von Nanopartikeln. Diese Verfahren bieten in Verbindung mit der Massenformtechnik einen differenzierteren Ansatz für das Sintern, der die Herstellung komplexer 3D-Formen durch Techniken wie das heißisostatische Pressen ermöglicht.

Im Grunde ist der Sinterofen nicht nur ein Heizgerät, sondern ein hochentwickeltes Werkzeug, das eine Reihe komplizierter Prozesse zur Umwandlung von keramischen Rohpulvern in Hochleistungswerkstoffe durchführt. Die hohen Temperaturen und der strategische Einsatz von Kräften innerhalb des Ofens werden sorgfältig kontrolliert, um sicherzustellen, dass die entstehenden keramischen Produkte die strengen Anforderungen verschiedener industrieller Anwendungen erfüllen, von Töpferwaren bis hin zu fortschrittlichen technischen Komponenten.

Kristallphasenübergang

Sinteröfen spielen eine entscheidende Rolle bei der Einleitung von kristallinen Phasenübergängen in keramischen Materialien. Diese Übergänge werden in erster Linie durch die hohen Temperaturen im Ofen verursacht, die zu erheblichen Veränderungen in der Kristallstruktur der Keramik führen. Diese strukturelle Umwandlung ist nicht nur eine kosmetische Veränderung, sondern hat tiefgreifende Auswirkungen auf die mechanischen, thermischen und chemischen Eigenschaften des Materials.

Die hohen Temperaturen erleichtern beispielsweise die Bewegung der Atome, so dass sie sich in stabilere und geordnetere Konfigurationen umordnen können. Dieser Prozess, der als Rekristallisation bezeichnet wird, kann zur Bildung neuer kristalliner Phasen führen, die dichter und stabiler sind. Die höhere Dichte führt häufig zu verbesserten mechanischen Eigenschaften, wie z. B. einer höheren Härte und Festigkeit.

Darüber hinaus werden auch die thermischen Eigenschaften des keramischen Materials erheblich verändert. Die neuen kristallinen Phasen können andere Wärmeausdehnungskoeffizienten und Wärmeleitfähigkeiten aufweisen als die ursprünglichen Phasen. Dies kann zu einer besseren thermischen Stabilität und Temperaturwechselbeständigkeit führen, wodurch sich das Material besser für Hochtemperaturanwendungen eignet.

Die chemische Stabilität ist ein weiterer wichtiger Aspekt, der von diesen Phasenübergängen profitiert. Die neuen kristallinen Strukturen können widerstandsfähiger gegen chemische Reaktionen sein, so dass das Material in korrosiven Umgebungen weniger anfällig für Zersetzung ist. Diese verbesserte chemische Stabilität ist besonders wichtig bei Anwendungen, bei denen das keramische Material aggressiven Chemikalien oder Hochtemperaturumgebungen ausgesetzt ist.

Zusammenfassend lässt sich sagen, dass die Hochtemperaturumgebung von Sinteröfen nicht nur die Verdichtung keramischer Werkstoffe fördert, sondern auch bedeutende kristalline Phasenübergänge auslöst, die ihre mechanischen, thermischen und chemischen Eigenschaften verbessern und sie für eine Vielzahl anspruchsvoller Anwendungen besser geeignet machen.

Beseitigung von Verunreinigungen

Die Hochtemperaturbehandlung in Sinteröfen spielt eine entscheidende Rolle bei der Reinigung keramischer Werkstoffe durch Beseitigung von Verunreinigungen. Bei diesem Prozess, der oft als Kalzinierung" bezeichnet wird, werden die keramischen Pulver im Ofen extremen Temperaturen ausgesetzt. Die hohe Hitze bewirkt, dass flüchtige Verunreinigungen wie organische Verbindungen und Feuchtigkeit verdampfen und aus dem Material entweichen. Darüber hinaus werden bestimmte chemische Verunreinigungen bei diesen hohen Temperaturen zersetzt oder oxidiert, wodurch die Reinheit des Materials weiter verbessert wird.

Die Vorteile der Entfernung von Verunreinigungen sind vielschichtig. Zum einen wird die Gesamtleistung der Keramik erheblich verbessert, sie wird haltbarer und widerstandsfähiger gegen Umwelteinflüsse. Zweitens kann die Beseitigung von Verunreinigungen zu einer gleichmäßigeren Mikrostruktur führen, die für das Erreichen der gewünschten mechanischen Eigenschaften entscheidend ist. Diese Gleichmäßigkeit spiegelt sich häufig in einer geringeren Porosität und Korngröße wider und trägt zur Festigkeit und Dichte des Materials bei.

Darüber hinaus kann die Entfernung von Verunreinigungen auch eine bessere Bindung zwischen den Keramikpartikeln während des Sintervorgangs ermöglichen. Diese verbesserte Bindung führt zu einem festeren Endprodukt, das höheren Belastungen und Temperaturen standhalten kann. Das Verfahren ist besonders wichtig für Anwendungen, bei denen hohe Reinheit und Leistung nicht verhandelbar sind, wie z. B. bei Hochleistungskeramik, die in der Luft- und Raumfahrt, bei medizinischen Implantaten und in der Elektronik verwendet wird.

Zusammenfassend lässt sich sagen, dass die Hochtemperaturbehandlung in Sinteröfen nicht nur die keramischen Werkstoffe reinigt, sondern auch ihre strukturelle Integrität und Leistung optimiert, was sie zu einem unverzichtbaren Schritt im keramischen Herstellungsprozess macht.

Strukturoptimierung

Die Optimierung der Struktur von keramischen Werkstoffen durch eine präzise Anpassung der Sinterofenparameter ist ein entscheidender Schritt zur Verbesserung ihrer Leistung und Stabilität. Zu den wichtigsten Parametern, die diesen Prozess beeinflussen, gehören Temperatur und Zeit, die beide eine entscheidende Rolle bei der Bestimmung der endgültigen Eigenschaften der Keramik spielen.

Durch eine sorgfältige Steuerung der Sintertemperatur können die Hersteller den Verdichtungsprozess beeinflussen, was zu einer Verringerung der Porosität und einer Erhöhung der Dichte des Materials führt. Diese Temperatursteuerung wirkt sich auch auf die Korngröße und -verteilung innerhalb der Keramik aus, was wiederum ihre mechanischen und thermischen Eigenschaften beeinflusst. So können höhere Temperaturen das Kornwachstum fördern, während niedrigere Temperaturen zu feineren Kornstrukturen führen können.

Ebenso wichtig ist die Dauer des Sinterprozesses. Längere Sinterzeiten können zu einer Übersinterung führen, die ein übermäßiges Kornwachstum verursacht und die Integrität des Materials beeinträchtigen kann. Umgekehrt kann eine unzureichende Sinterzeit zu einer unvollständigen Verdichtung führen, wodurch die Keramik eine höhere Porosität und eine geringere mechanische Festigkeit aufweist.

Zur Veranschaulichung der Auswirkungen dieser Parameter dient die folgende Tabelle:

| Sinterbedingung | Porosität (%) | Korngröße (μm) | Mechanische Festigkeit (MPa) |

|---|---|---|---|

| Niedrige Temperatur, kurze Zeit | 20 | 10 | 200 |

| Hohe Temperatur, lange Zeit | 5 | 50 | 500 |

Diese Tabelle zeigt, wie unterschiedliche Sinterbedingungen die Porosität, Korngröße und mechanische Festigkeit von keramischen Werkstoffen erheblich verändern können. Durch die strategische Anpassung dieser Parameter können die Hersteller die Struktur der Keramik auf die spezifischen Leistungsanforderungen zuschneiden und so ihre Gesamtstabilität und Wirksamkeit in verschiedenen Anwendungen optimieren.

Oberflächenbehandlung

Hochtemperaturbehandlungen in Sinteröfen spielen eine entscheidende Rolle bei der Veränderung der Oberfläche von keramischen Werkstoffen. Diese Behandlungen sind entscheidend für die Verbesserung verschiedener Oberflächeneigenschaften wie Benetzbarkeit, Korrosionsbeständigkeit und Verschleißfestigkeit. Zu den wichtigsten Methoden der Oberflächenbehandlung gehören die Oberflächenbeschichtung, das Aufkohlen und das Nitrieren.

Bei der Oberflächenbeschichtung wird eine Schutzschicht auf die keramische Oberfläche aufgetragen, die nicht nur die Widerstandsfähigkeit gegen Umwelteinflüsse verbessert, sondern auch die Ästhetik erhöht. Beim Aufkohlen und Nitrieren hingegen werden Kohlenstoff- bzw. Stickstoffatome in die Oberflächenschicht der Keramik eingebracht. Durch diese Verfahren entsteht eine härtere und haltbarere Oberfläche, die die Verschleiß- und Korrosionsbeständigkeit des Materials erheblich verbessert.

Die Wirksamkeit dieser Behandlungen hängt weitgehend von der genauen Steuerung der Temperatur und der Atmosphäre im Sinterofen ab. So gewährleistet die Einhaltung einer optimalen Temperatur, dass die Oberflächenveränderungen gleichmäßig und wirksam sind, während die Wahl der Atmosphäre die Tiefe und Qualität der behandelten Schicht beeinflussen kann.

Zusammenfassend lässt sich sagen, dass Hochtemperatur-Oberflächenbehandlungen in Sinteröfen entscheidend für die Verbesserung der Leistung und Langlebigkeit keramischer Werkstoffe sind und diese für eine Vielzahl von Anwendungen geeignet machen, bei denen Haltbarkeit und Beständigkeit gegen Umwelteinflüsse von größter Bedeutung sind.

Heizmethoden in Sinteröfen

Elektrische Beheizung

Elektrobeheizte Öfen sind für ihre Fähigkeit bekannt, schnelle Temperaturanstiege zu erzielen und eine hohe Präzision bei der Temperaturregelung zu gewährleisten. Dadurch eignen sie sich besonders gut für das Sintern kleiner bis mittelgroßer Keramikteile. Die Effizienz der elektrischen Beheizung liegt in ihrer Fähigkeit, die Wärme direkt an das keramische Material abzugeben, was den Energieverlust minimiert und eine schnelle und gleichmäßige Temperaturverteilung gewährleistet.

Für die Kleinserienproduktion oder für Forschung und Entwicklung bieten Elektroheizöfen mehrere Vorteile. Sie lassen sich leicht so programmieren, dass sie präzisen Heizkurven folgen, was eine Optimierung der Sinterparameter wie Temperatur und Zeit ermöglicht. Dieses Maß an Kontrolle ist entscheidend für das Erreichen der gewünschten mikrostrukturellen Merkmale und mechanischen Eigenschaften des keramischen Endprodukts.

Darüber hinaus sind Elektroheizöfen häufig mit fortschrittlichen Steuerungssystemen ausgestattet, die eine Überwachung und Anpassung des Sinterprozesses in Echtzeit ermöglichen. Dadurch wird sichergestellt, dass die keramischen Werkstoffe einer gleichmäßigen Behandlung unterzogen werden, was zu einer verbesserten Produktgleichmäßigkeit und -qualität führt. Aufgrund ihrer kompakten Größe und Flexibilität eignen sich Elektroheizöfen auch ideal für Labors und kleine Produktionsstätten, in denen Platz und Ressourcen begrenzt sind.

Zusammenfassend lässt sich sagen, dass Elektroheizöfen eine robuste Lösung für das Sintern kleiner bis mittelgroßer keramischer Bauteile darstellen. Sie bieten eine schnelle Erwärmung, eine präzise Temperaturregelung und die Flexibilität, die sowohl für Produktions- als auch für Forschungsanwendungen erforderlich ist.

Gasbeheizung

Gasbeheizte Öfen sind im Vergleich zu elektrisch beheizten Öfen zwar langsamer, eignen sich aber besonders für groß angelegte Sinterprozesse. Diese Methode wird in Industrien bevorzugt, in denen das Volumen der zu verarbeitenden keramischen Materialien groß ist, da sie große Mengen effizient verarbeiten kann.

Die langsamere Aufheizgeschwindigkeit von Gasöfen ermöglicht einen kontrollierteren und allmählicheren Temperaturanstieg, was bei bestimmten Arten von keramischen Werkstoffen, die einen feineren Sinterprozess erfordern, von Vorteil sein kann. Dieser kontrollierte Ansatz trägt zu einer gleichmäßigeren Wärmeverteilung bei, was für die Integrität und Qualität des Endprodukts entscheidend ist.

Darüber hinaus sind Gasbeheizte Öfen häufig mit fortschrittlichen Temperaturregelungssystemen ausgestattet, die trotz der langsameren Beheizung sicherstellen, dass der Sinterprozess innerhalb des optimalen Temperaturbereichs für das jeweilige keramische Material bleibt. Diese Präzision ist für die Beibehaltung der gewünschten Eigenschaften der Keramik, wie Dichte, Härte und allgemeine strukturelle Integrität, unerlässlich.

Zusammenfassend lässt sich sagen, dass die Gaserwärmung zwar nicht den schnellen Temperaturanstieg wie die elektrische Erwärmung bietet, aber ihre Eignung für Großbetriebe und ihre Fähigkeit, eine kontrollierte, gleichmäßige Erwärmung zu gewährleisten, machen sie zu einem unverzichtbaren Werkzeug in der keramischen Fertigungsindustrie.

Strahlungsheizung

Strahlungsheizungsöfen bieten im Bereich des Keramiksinterns einen deutlichen Vorteil, da sie eine gleichmäßige Erwärmung der gesamten Charge ermöglichen. Diese Gleichmäßigkeit ist besonders wichtig, um konstante Sinterergebnisse zu erzielen, vor allem bei Hoch- und Ultrahochtemperaturprozessen. Im Gegensatz zu anderen Erwärmungsmethoden, die zu lokalen Hot Spots oder ungleichmäßiger Temperaturverteilung führen können, gewährleistet die Strahlungserwärmung, dass jeder Teil des keramischen Materials den gleichen thermischen Bedingungen ausgesetzt ist.

Diese Methode nutzt die Infrarotstrahlung, die das Keramikmaterial durchdringt und eine effiziente und direkte Wärmeübertragung ermöglicht. Das Ergebnis ist ein besser kontrollierter und vorhersehbarer Sinterprozess, der für die Herstellung hochwertiger Keramik mit einheitlichen Eigenschaften unerlässlich ist. Die Fähigkeit, eine solch präzise Temperaturregelung aufrechtzuerhalten, macht Strahlungswärmeöfen ideal für Anwendungen, bei denen die Integrität und Konsistenz des Endprodukts von größter Bedeutung sind.

Darüber hinaus sind Strahlungswärmeöfen vielseitig einsetzbar und können an verschiedene Sinteranforderungen angepasst werden, von kleinen Laborexperimenten bis hin zur industriellen Produktion im großen Maßstab. Diese Flexibilität, kombiniert mit ihrer Effizienz und Zuverlässigkeit, macht die Strahlungsheizung zu einer Schlüsseltechnologie für die Weiterentwicklung der Keramikherstellung.

Einfluss der Parameter des Sinterofens auf die Keramiken

Sintertemperatur und Sinterzeit

Die Temperatur und die Dauer im Sinterofen spielen eine entscheidende Rolle bei der Bestimmung der Verdichtung und der mechanischen Eigenschaften von Keramiken. Diese Parameter werden sorgfältig eingestellt, um das Mikrogefüge und die Gesamteigenschaften der keramischen Werkstoffe zu optimieren. Beim Sintern wird das Keramikpulver auf eine bestimmte Temperatur erhitzt, wodurch sich die Partikel verbinden und eine feste Masse bilden. Dieser Bindungsprozess wird sowohl von der Temperatur als auch von der Zeit, die bei dieser Temperatur verbracht wird, beeinflusst, da sie sich direkt auf den Verdichtungsgrad und die daraus resultierende mechanische Festigkeit auswirken.

Längere Sinterzeiten können beispielsweise zu einer gründlicheren Diffusion der Partikel führen, wodurch ein dichteres Material mit weniger Poren entsteht. Umgekehrt können kürzere Zeiten zu einer unvollständigen Bindung führen, was zu einem weniger dichten und möglicherweise schwächeren Endprodukt führt. Der optimale Sinterzyklus umfasst häufig Zwischenverweilzeiten und unterschiedliche Heizraten, um eine gleichmäßige Temperaturverteilung über das Keramikteil zu gewährleisten und so die Zykluszeit zu minimieren, während die Vorteile des Sinterprozesses maximiert werden.

| Sinterparameter | Auswirkung auf die keramischen Eigenschaften |

|---|---|

| Temperatur | Beeinflusst direkt die Verdichtung und mechanische Festigkeit |

| Zeit | Beeinflusst den Grad der Partikeldiffusion und Bindung |

| Aufheizrate | Sorgt für eine gleichmäßige Temperaturverteilung |

| Zwischenzeitliche Verweilzeiten | Verbessert die Temperaturhomogenität und verkürzt die Zykluszeit |

Neben Temperatur und Zeit spielt auch die Art des zu verarbeitenden Keramikmaterials eine entscheidende Rolle. So benötigen Oxidkeramiken in der Regel keine Gase wie Wasserstoff und Stickstoff, während Nitride, Karbide und Metalle oft unter Schutzgasatmosphären gesintert werden müssen, um eine vollständige Verdichtung zu erreichen. Diese Unterscheidung macht deutlich, wie wichtig maßgeschneiderte Sinterparameter für die verschiedenen Materialien sind, um die gewünschten Eigenschaften zu erzielen.

Darüber hinaus haben die Sinterzykluszeiten, einschließlich der Anfahrraten und Haltezeiten, einen erheblichen Einfluss auf die intergranulare Bindung der Keramikpartikel. Beim 3D-Druck, bei dem die Teile schichtweise aufgebaut werden, werden diese Faktoren noch kritischer. So kann beispielsweise eine Erhöhung der Haltezeit von 30 auf 60 Minuten die Porengröße um etwa 25 % verringern, was sich direkt auf die Porosität und die Gesamtqualität des Keramikteils auswirkt.

Zusammenfassend lässt sich sagen, dass die sorgfältige Kontrolle und Optimierung der Sintertemperatur und -zeit für die Herstellung hochwertiger keramischer Werkstoffe mit hervorragenden mechanischen Eigenschaften und einer intakten Mikrostruktur unerlässlich sind.

Atmosphärische Umgebung

Die Atmosphäre in einem Sinterofen spielt eine entscheidende Rolle bei der Bestimmung der endgültigen Leistung von keramischen Werkstoffen. Diese Umgebung kann die Zusammensetzung und die Eigenschaften der Keramik erheblich verändern und alles von der mechanischen Festigkeit bis zur chemischen Stabilität beeinflussen. So kann beispielsweise eine oxidierende Atmosphäre zur Bildung neuer Verbindungen oder zur Oxidation bestimmter Elemente in der Keramikmatrix führen, wodurch sich ihre Gesamtstruktur und ihre Eigenschaften verändern.

Unter oxidierenden Bedingungen können sich bestimmte Metalloxide bilden, die die Eigenschaften der Keramik entweder verbessern oder verschlechtern können. So kann beispielsweise die Bildung einer stabilen Oxidschicht die Korrosionsbeständigkeit verbessern, während eine übermäßige Oxidation zu einer Verschlechterung der mechanischen Eigenschaften aufgrund der Bildung spröder Phasen führen kann. Umgekehrt können reduzierende Atmosphären die Oxidation verhindern und sogar bereits gebildete Oxide reduzieren, was zu einem dichteren und potenziell festeren keramischen Material führt.

Die Auswirkungen der Ofenatmosphäre beschränken sich nicht nur auf chemische Veränderungen. Sie wirkt sich auch auf die physikalischen Eigenschaften der Keramik aus, etwa auf ihre Porosität und Dichte. Eine reduzierende Atmosphäre kann zum Beispiel die Entfernung von Sauerstoff aus der Keramikstruktur fördern, was zu einer kompakteren Mikrostruktur mit weniger Poren führt. Dies kann die mechanische Festigkeit und die Wärmeleitfähigkeit der Keramik erhöhen.

Die folgende Tabelle veranschaulicht die unterschiedlichen Auswirkungen der verschiedenen Atmosphären:

| Atmosphärentyp | Auswirkung auf die keramischen Eigenschaften | Beispiel Anwendungen |

|---|---|---|

| Oxidierend | Kann neue Oxide bilden, die die mechanischen und chemischen Eigenschaften verändern | Korrosionsbeständige Beschichtungen bei hohen Temperaturen |

| Reduzierend | Fördert die Reduktion von Oxiden, was zu dichteren Materialien führt | Hochfeste Strukturkeramiken |

| Inert | Minimiert chemische Reaktionen und bewahrt die ursprüngliche Zusammensetzung | Keramische Präzisionsbauteile |

Zusammenfassend lässt sich sagen, dass die Wahl der Ofenatmosphäre ein entscheidender Parameter beim Sintern von Keramik ist, da sie die endgültigen Eigenschaften des Keramikmaterials direkt beeinflusst. Durch sorgfältige Auswahl und Kontrolle der Atmosphäre können die Hersteller die Eigenschaften ihrer Keramiken so anpassen, dass sie spezifische Leistungsanforderungen erfüllen.

Wärmebehandlung

Die Wärmebehandlung ist ein entscheidender Prozess bei der Herstellung keramischer Werkstoffe, bei dem Temperatur, Zeit und Abkühlungsgeschwindigkeit präzise gesteuert werden. Mit diesem Verfahren wird die Mikrostruktur der Keramik manipuliert, wodurch ihre Gesamtleistung verbessert wird. Das Hauptziel der Wärmebehandlung besteht darin, bestimmte Eigenschaften zu erreichen, wie z. B. eine höhere Härte, eine bessere Duktilität oder eine höhere Verschleiß- und Korrosionsbeständigkeit.

Techniken und Anwendungen

In der keramischen Industrie kommen verschiedene Wärmebehandlungsverfahren zum Einsatz, die jeweils auf die Erzielung unterschiedlicher Ergebnisse zugeschnitten sind:

-

Glühen: Bei diesem Verfahren wird das keramische Material auf eine hohe Temperatur erhitzt und dann langsam abgekühlt. Durch das Glühen werden innere Spannungen abgebaut und die Duktilität und Zähigkeit des Materials verbessert.

-

Abschrecken: Im Gegensatz zum Glühen erfolgt beim Abschrecken eine rasche Abkühlung des keramischen Materials nach dem Erhitzen. Dieses Verfahren wird häufig angewandt, um das Material zu härten und es widerstandsfähiger gegen Verschleiß und Verformung zu machen.

-

Anlassen: Beim Anlassen wird das keramische Material nach dem Abschrecken auf eine niedrigere Temperatur erhitzt. Dieser Schritt trägt dazu bei, die durch das Abschrecken entstandene Sprödigkeit zu verringern und gleichzeitig die Härte zu erhöhen.

Kontrolle von Temperatur und Zeit

Die Wirksamkeit der Wärmebehandlung hängt weitgehend von der genauen Steuerung von Temperatur und Zeit ab. So kann beispielsweise eine höhere Temperatur das Kornwachstum fördern und die Porosität verringern, was zu dichteren und härteren Werkstoffen führt. Umgekehrt kann eine übermäßige Erwärmung zu einer thermischen Schädigung führen, die die Integrität des Materials beeinträchtigt.

Auch die Dauer der Wärmebehandlung spielt eine entscheidende Rolle. Eine längere Exposition gegenüber hohen Temperaturen kann zu einer Übersinterung führen, bei der das keramische Material zu dicht und spröde wird. Andererseits kann eine unzureichende Dauer zu einer unvollständigen Sinterung führen, wodurch das Material eine unerwünschte Porosität und schwache mechanische Eigenschaften aufweist.

Abkühlungsrate

Die Abkühlgeschwindigkeit während der Wärmebehandlung ist ebenso wichtig. Eine rasche Abkühlung kann Druckspannungen hervorrufen, die die Rissbeständigkeit des Materials verbessern und seine allgemeine Haltbarkeit erhöhen. Eine zu schnelle Abkühlung kann jedoch auch zu einem thermischen Schock führen, wodurch das Material reißt oder zerbricht.

Vakuum-Wärmebehandlung

Eine fortschrittliche Technik ist die Vakuumwärmebehandlung, die in einem Vakuumofen durchgeführt wird. Diese Methode bietet mehrere Vorteile, unter anderem die Beseitigung der Oberflächenoxidation und die Vermeidung chemischer Veränderungen an der Materialoberfläche. Bei ordnungsgemäßer Durchführung kann die Vakuumwärmebehandlung höher legierte Werkzeugstähle härten, ohne dass eine Reinigung nach der Behandlung erforderlich ist oder die Gefahr von Rissen während des Härtevorgangs besteht.

Spannungsabbau

Eine weitere wichtige Anwendung der Wärmebehandlung bei Keramiken ist der Spannungsabbau. Bei diesem Verfahren werden durch kontrollierte Erwärmung und Abkühlung die durch Bearbeitung oder Schweißen verursachten inneren Spannungen abgebaut. Durch eine sorgfältige Steuerung des Zeit- und Temperaturverhältnisses kann der Spannungsabbau den Verzug der Teile bei der nachfolgenden Wärmebehandlung oder während des Betriebs minimieren.

Zusammenfassend lässt sich sagen, dass die Wärmebehandlung ein vielseitiger und wichtiger Prozess in der Keramikherstellung ist, der eine präzise Steuerung der Mikrostruktur und der Eigenschaften ermöglicht. Durch eine sorgfältige Steuerung von Temperatur, Zeit und Abkühlgeschwindigkeit können Hersteller die Leistung und Haltbarkeit keramischer Werkstoffe erheblich verbessern.

Vorsichtsmaßnahmen bei der Verwendung von Sinteröfen

Kontrolle der Ofentemperatur

Eine präzise Temperaturregelung ist beim Sinterprozess von keramischen Werkstoffen von größter Bedeutung, da sie sich direkt auf die Qualität und die Eigenschaften des Endprodukts auswirkt. Eine zu starke Verbrennung kann zu übermäßigem Kornwachstum, erhöhter Porosität und einer Verringerung der mechanischen Festigkeit führen, während eine unvollständige Sinterung zu porösen und spröden Werkstoffen führt, die unter Belastung versagen können.

Die Temperaturregelung in Öfen wird durch hochentwickelte Steuerungen erreicht, die verschiedene Parameter wie Wärmezufuhr, Brennerflamme und Luftgemisch steuern. Diese Regler sind mit Thermoelementen und Sensoren ausgestattet, die Echtzeitdaten liefern und sofortige Anpassungen zur Aufrechterhaltung optimaler Bedingungen ermöglichen. Die Integration mit anderen industriellen Steuerungssystemen erhöht ihre Effektivität noch weiter und ermöglicht die Berechnung von Gaswerten wie Kohlendioxid oder Methan sowie die Überwachung von Zusatzstoffen wie Ammoniak.

| Temperaturkontrolle Methode | Beschreibung | Anwendung |

|---|---|---|

| Thermoelemente | Geräte, die die Temperatur anhand der Spannungsdifferenz zwischen zwei unterschiedlichen Metallen messen. | Sie werden in verschiedenen Branchen für genaue Temperaturmessungen eingesetzt. |

| Sensoren | Erkennen Veränderungen der physikalischen Bedingungen und wandeln sie in messbare Ergebnisse um. | Unverzichtbar für die Überwachung und Steuerung der Ofenbedingungen in Echtzeit. |

| Ofensteuerungen | Hochentwickelte Systeme, die die Leistung von Öfen durch die Steuerung mehrerer Variablen verwalten und optimieren. | Entscheidend für die Aufrechterhaltung einer präzisen Temperaturregelung in Industrieöfen. |

Die Auswahl an Ofensteuerungsfunktionen ist vielfältig und entspricht den unterschiedlichen industriellen Anforderungen. Einige Regler sind für spezifische Gasberechnungen ausgelegt, während andere sich auf die Überwachung von Zusatzstoffen konzentrieren, um sicherzustellen, dass der Sinterprozess nicht nur präzise, sondern auch auf die spezifischen Anforderungen des zu verarbeitenden Keramikmaterials zugeschnitten ist.

Zusammenfassend lässt sich sagen, dass die sorgfältige Kontrolle der Ofentemperatur nicht nur eine technische Notwendigkeit, sondern auch ein entscheidender Faktor für die Endqualität von Keramikprodukten ist. Die Integration fortschrittlicher Kontrollsysteme und die Überwachung in Echtzeit stellen sicher, dass jede Charge keramischen Materials die strengen Standards erfüllt, die für die vorgesehene Anwendung erforderlich sind.

Ofen-Atmosphäre

Die Wahl der richtigen Atmosphäre ist entscheidend für das Erreichen der gewünschten Sinterergebnisse, da sie die Porosität und Dichte der keramischen Werkstoffe maßgeblich beeinflusst. Die Ofenatmosphäre kann so gewählt werden, dass sie entweder das Material vor unerwünschten Oberflächenreaktionen schützt oder bestimmte chemische Veränderungen während des Sinterprozesses begünstigt.

Wichtige atmosphärische Bedingungen

Zu den wichtigsten Gasen und Dämpfen, die in Ofenatmosphären verwendet werden, gehören:

| Gasart | Zweck |

|---|---|

| Stickstoff (N₂) | Verhindert Oxidation und Entkohlung und erhält die Materialintegrität. |

| Wasserstoff (H₂) | Reduziert Oxide und fördert Oberflächenreaktionen und trägt zur Verdichtung bei. |

| Argon (Ar) | Bietet eine inerte Umgebung, ideal zum Schutz reaktiver Materialien. |

| Formationsgas | Ein Gemisch aus H₂ und CO, das für reduzierende Atmosphären verwendet wird, um die Oxidation zu kontrollieren. |

| Kohlenmonoxid (CO) | Wirkt als Reduktionsmittel, verhindert Oxidation und verbessert die Oberflächeneigenschaften. |

Auswirkungen auf die keramischen Eigenschaften

- Verringerung der Porosität: Eine reduzierende Atmosphäre kann dazu beitragen, die Porosität von Keramikmaterialien zu verringern, was zu dichteren Produkten führt.

- Integrität der Oberfläche: Inerte Gase wie Stickstoff und Argon verhindern die Zersetzung der Oberfläche und sorgen dafür, dass das Material chemisch stabil bleibt.

- Chemische Reaktionen: Gase wie Wasserstoff und Kohlenmonoxid können bestimmte chemische Reaktionen auslösen, die die Oberflächeneigenschaften der Keramik verändern.

Durch sorgfältige Auswahl und Kontrolle der Ofenatmosphäre können die Hersteller den Sinterprozess optimieren, was zu Keramik mit hervorragenden mechanischen und chemischen Eigenschaften führt.

Sinterzeit

Die Kontrolle der Sinterzeit ist ein entscheidender Aspekt der Keramikherstellung, da sie sich direkt auf die endgültigen Eigenschaften des Keramikmaterials auswirkt. Die Dauer des Sinterprozesses kann je nach Art des Materials und der spezifischen Sintertechnik erheblich variieren. So kann das traditionelle Ofensintern mehrere Stunden dauern, während fortschrittliche Verfahren wie das selektive Lasersintern (SLS) diesen Zeitraum noch weiter verlängern können. Umgekehrt können feldgestützte Verfahren die Sinterzeiten erheblich verkürzen, wenn auch mit potenziellen Abstrichen bei der Materialdichte und Porosität.

Die Faktoren, die sich auf die Sinterzeit auswirken, sind vielfältig und umfassen die Mobilität der Atome im Material, die Selbstdiffusionskoeffizienten, die Schmelztemperatur und die Wärmeleitfähigkeit. Darüber hinaus kann die Einführung einer flüssigen Phase den Sinterprozess beschleunigen, was jedoch auch zu Problemen wie einer geringeren Dichte und Restporosität führen kann.

Im Wesentlichen beinhaltet der Sinterprozess das Erhitzen des verdichteten Keramikteils bei Temperaturen unterhalb des Schmelzpunkts des Grundmetalls. Diese Hochtemperaturbelastung erleichtert das Verschweißen von Partikeln und die Diffusion von Legierungselementen, was letztlich zu den gewünschten Gefügeveränderungen und verbesserten mechanischen Eigenschaften führt.

Um optimale Ergebnisse zu erzielen, wird das Sintern in der Regel in Durchlauföfen durchgeführt, in denen Temperatur, Geschwindigkeit und Atmosphäre genauestens kontrolliert werden. Der Betriebstemperaturbereich für das Sintern liegt im Allgemeinen zwischen 750°C und 1300°C, je nach dem spezifischen Material und den gewünschten Eigenschaften.

Zusammenfassend lässt sich sagen, dass eine vernünftige Steuerung der Sinterzeit unerlässlich ist, um sowohl eine Übersinterung als auch eine unvollständige Sinterung zu verhindern und so die Herstellung hochwertiger keramischer Materialien mit hervorragenden physikalischen und chemischen Eigenschaften zu gewährleisten.

Ofendruck

Die Steuerung des Ofendrucks ist ein entscheidender Aspekt des Sinterprozesses, der sich direkt auf die endgültigen Eigenschaften der keramischen Materialien auswirkt. Eine ordnungsgemäße Druckregelung ist unerlässlich, um den Kamineffekt" zu verhindern, bei dem Dichteunterschiede zwischen der Ofenatmosphäre und der Umgebungsluft einen Auftrieb erzeugen, der zu unerwünschten Konvektionsströmungen führt. Diese Strömungen können die gleichmäßige Erwärmung und Abkühlung der keramischen Materialien stören, was zu einer ungleichmäßigen Sinterung und suboptimalen Produkteigenschaften führen kann.

Für Öfen, die unter kontrollierter Atmosphäre betrieben werden, ist die Aufrechterhaltung eines positiven Luftdrucks entscheidend. Bei Unterdruck kann Außenluft in die Heizkammer eindringen und Verunreinigungen einbringen, die die gewünschten chemischen und physikalischen Eigenschaften der Keramikteile verändern können. Dies ist besonders wichtig bei Prozessen, in denen Inertgase verwendet werden, um das Material vor Oxidation oder anderen atmosphärischen Wechselwirkungen zu schützen.

| Druckart | Auswirkung auf die Sinterung | Folgen einer unsachgemäßen Kontrolle |

|---|---|---|

| Überdruck | Sorgt für eine stabile Atmosphäre, verhindert das Eindringen von Außenluft | Gefahr der Verunreinigung, veränderte Materialeigenschaften |

| Unterdruck | Lässt Außenluft eindringen, stört die Atmosphäre | Unerwünschte Konvektionsströme, ungleichmäßige Sinterung |

Neben der Kontrolle der Atmosphäre spielt auch der Druck innerhalb des Ofens eine Rolle beim Verdichtungsprozess. Ein angemessenes Druckmanagement kann die Diffusion von Atomen verbessern, eine bessere Bindung zwischen den Partikeln fördern und die Porosität verringern. Dies wiederum führt zu dichteren und robusteren keramischen Materialien mit verbesserter mechanischer und chemischer Stabilität.

Daher ist eine sorgfältige Überwachung und Steuerung des Ofendrucks unerlässlich, um die gewünschten Sinterergebnisse zu erzielen und sicherzustellen, dass die keramischen Endprodukte den vorgegebenen Qualitätsstandards entsprechen.

Sinteratmosphäre

Die Wahl der richtigen Sinteratmosphäre ist ein entscheidender Faktor, um die Qualität und die Eigenschaften des keramischen Endprodukts zu gewährleisten. Diese Entscheidung wird von mehreren Schlüsselelementen beeinflusst, darunter die Art des zu sinternden Materials, die erforderliche spezifische Sintertemperatur und die Stabilität der Atmosphäre während des gesamten Prozesses.

Die Sinteratmosphäre ist keine statische Umgebung, sondern wird dynamisch reguliert, um den besonderen Anforderungen der einzelnen Sinterphasen gerecht zu werden. In der Hochtemperaturzone beispielsweise hat die Desoxidation oft Priorität, was durch die Zugabe von Gasen wie Methan (CH4) zu einer dampfenden Atmosphäre erreicht werden kann. Alternativ kann eine Mischung aus Wasserstoff und Stickstoff verwendet werden, um den Kohlenstoffgehalt wiederherzustellen und so die Prozessvektoren zu verfeinern, die die Eigenschaften des Endprodukts beeinflussen.

| Sinterzone | Atmosphärische Gase | Zweck |

|---|---|---|

| Hochwärmezone | Methan (CH4), Dampf | Desoxidation |

| Wiederherstellung von Kohlenstoff | Wasserstoff, Stickstoff-Mischung | Wiederherstellung des Kohlenstoffgehalts |

| Oxidationsvermeidung | Vakuum | Entzug der Atmosphäre, verhindert Oxidation |

Die Anwendung von aktiven sauerstofffreien Atmosphären, wie z. B. Wasserstoff- und Stickstoffgemischen, sorgt dafür, dass die Metallpulver kohlenstoffreich, frei von Pressschmierstoffen und vollständig desoxidiert bleiben. Diese sorgfältige Regulierung der Atmosphäre ist wichtig, um unerwünschte Reaktionen zu vermeiden, die die Zusammensetzung und die Eigenschaften der Keramik verändern könnten.

Zusammenfassend lässt sich sagen, dass die Sinteratmosphäre eine zentrale Rolle im keramischen Herstellungsprozess spielt. Durch sorgfältige Auswahl und Regulierung der atmosphärischen Bedingungen können die Hersteller den Sinterprozess optimieren, was zu Produkten mit verbesserten physikalischen und chemischen Eigenschaften führt.

Ofenabdichtung

Eine gute Ofenabdichtung ist unerlässlich, um Gasleckagen und Wärmeverluste zu verhindern, die für die Aufrechterhaltung der bei der Keramikherstellung erforderlichen präzisen Sinterbedingungen entscheidend sind. Die in Sinteröfen eingesetzten Dichtungsmechanismen sind vielfältig und auf die jeweiligen Ofenkonstruktionen und Betriebsanforderungen zugeschnitten.

So wird beispielsweise der Ofenmantel häufig durchgehend geschweißt, um eine nahtlose Struktur zu gewährleisten. Darüber hinaus werden herausnehmbare Komponenten wie in Wasserglas getränkte Asbestseile in Verbindung mit Schneckenpressen verwendet, um eine dichte Abdichtung zu erreichen. Diese Methode ist besonders effektiv bei der Abdichtung von Ofenöffnungen, wo Druckflansche, Öldichtungen und Wasserkühlsysteme zur Verbesserung der Abdichtung eingesetzt werden.

In den vorderen und hinteren Räumen des Ofens sind Doppeltüren installiert, die sich abwechselnd öffnen und schließen und so den direkten Lufteintritt in den Ofen verhindern. Die Ofentüren selbst sind mit Sanddichtungsrillen, Rollen und Schrägblöcken ausgestattet, die in Verbindung mit den Ofentürbolzen eine schwerkraftunterstützte dichte Abdichtung bewirken. Alternativ können zum zusätzlichen Schutz auch Feuerschutzdichtungen verwendet werden.

Regelmäßige Lecksuche im Rohrleitungssystem ist ebenfalls ein wichtiger Aspekt der Ofenabdichtung. Auf diese Weise wird sichergestellt, dass potenzielle Lecks sofort erkannt und behoben werden und die Integrität der Sinterumgebung erhalten bleibt.

Das Abdichtungskonzept erstreckt sich auch auf die Türdichtungen und Gehäusenähte, die zur Erhöhung der Festigkeit häufig geschweißt oder doppelt verschweißt werden. Bei der Türdichtung handelt es sich in der Regel um Stein-zu-Stein- oder Faser-zu-Faser-Verbindungen, die mit gewebten Dichtungen aus Keramikfasern verstärkt sind. Bei Elektroöfen werden die Verbindungsbereiche der Elemente mit Silikonkautschuk abgedichtet und anschließend gespült, um die Integrität der Sinteratmosphäre aufrechtzuerhalten. In gasbeheizten Öfen spielen Strahlungsrohre eine doppelte Rolle, indem sie die Ofenatmosphäre von den Verbrennungsprodukten trennen und so eine kontrollierte Sinterumgebung gewährleisten.

Diese umfassenden Abdichtungsmaßnahmen sind für die Aufrechterhaltung der hohen Standards in der Keramikproduktion unabdingbar und gewährleisten, dass der Sinterprozess ohne Unterbrechung abläuft und die Endprodukte den gewünschten Spezifikationen entsprechen.

Reinigung der Öfen

Die regelmäßige Reinigung von Sinteröfen ist unerlässlich, um die Integrität und Leistungsfähigkeit keramischer Materialien zu erhalten. Im Laufe der Zeit können sich Rückstände aus früheren Sinterprozessen im Ofen ansammeln, was zur Bildung von Verunreinigungen führt, die die Qualität der nachfolgenden Chargen beeinträchtigen können. Bleiben diese Verunreinigungen unkontrolliert, können sie während des Sinterprozesses in die keramischen Materialien eindringen und deren mechanische Eigenschaften, Wärmeleitfähigkeit und allgemeine Haltbarkeit beeinträchtigen.

Um diese Risiken zu vermindern, ist eine systematische Reinigung unerlässlich. Dabei werden Restpartikel entfernt und sichergestellt, dass das Ofeninnere frei von Verunreinigungen ist, die die Sinteratmosphäre verändern könnten. So können beispielsweise Kohlenstoffablagerungen oder Metalloxide die Sintertemperatur und die daraus resultierenden Keramikeigenschaften erheblich beeinträchtigen. Durch die Einhaltung eines regelmäßigen Reinigungsplans können Hersteller diese Probleme vermeiden und sicherstellen, dass jede Charge keramischer Materialien die gewünschten Spezifikationen erfüllt.

Darüber hinaus verbessert eine regelmäßige Reinigung nicht nur die Qualität der Keramikprodukte, sondern verlängert auch die Lebensdauer des Sinterofens. Angesammelte Rückstände können zu einer ungleichmäßigen Erwärmung führen, was die Ofenkomponenten belastet und ihre Effizienz verringert. Durch die Aufrechterhaltung einer sauberen Ofenumgebung können die Betreiber den Sinterprozess optimieren und gleichbleibende und zuverlässige Ergebnisse gewährleisten.

Zusammenfassend lässt sich sagen, dass die regelmäßige Reinigung von Sinteröfen eine wichtige Praxis ist, die die Qualität der keramischen Materialien durch die Beseitigung potenzieller Verunreinigungen und die Gewährleistung einer makellosen Sinterumgebung sicherstellt. Dieser proaktive Ansatz verbessert nicht nur die Produktleistung, sondern trägt auch zur Langlebigkeit und Effizienz der Sinteranlagen bei.

Betriebliche Sicherheit

Hochtemperaturvorgänge in Sinteröfen erfordern strenge Sicherheitsprotokolle, um Unfälle zu vermeiden und die Einhaltung festgelegter Verfahren zu gewährleisten. Bei diesen Vorgängen müssen extreme Temperaturen gehandhabt werden, die bei unvorsichtiger Handhabung erhebliche Risiken bergen können.

Zu den Sicherheitsmaßnahmen in Hochtemperaturumgebungen gehört die Verwendung spezieller Schutzkleidung für die Bediener, wie hitzebeständige Handschuhe und Gesichtsschutz, um Verbrennungen und andere thermische Verletzungen zu vermeiden. Regelmäßige Wartung und Inspektion der Ofenkomponenten sind ebenfalls entscheidend, um potenzielle Gefahren zu erkennen und zu beheben, bevor sie eskalieren.

Darüber hinaus ist die Umsetzung robuster Notfallpläne unerlässlich. Dazu gehören die Verfügbarkeit von Feuerlöschsystemen und die Durchführung regelmäßiger Sicherheitsübungen, um sicherzustellen, dass das gesamte Personal darauf vorbereitet ist, bei Zwischenfällen schnell zu reagieren. Die Einhaltung von Sicherheitsvorschriften und die kontinuierliche Schulung in Sicherheitsverfahren stärken den betrieblichen Sicherheitsrahmen zusätzlich.

Indem sie diese Sicherheitsmaßnahmen in den Vordergrund stellen, können die Hersteller nicht nur ihre Mitarbeiter schützen, sondern auch die Zuverlässigkeit und Qualität der hergestellten keramischen Produkte gewährleisten.

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum Dental Porzellan Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Ähnliche Artikel

- Der ultimative Leitfaden zum Vakuum-Drucksinterofen: Vorteile, Anwendungen und Arbeitsprinzip

- Vakuum-Heißpressofen: Ein umfassender Leitfaden

- Erforschung der fortschrittlichen Möglichkeiten von Spark Plasma Sintering (SPS) Öfen

- Wie das Vakuum-Induktionsschmelzen (VIM) die Produktion von Hochleistungslegierungen verändert

- Umfassender Leitfaden zur Anwendung im Vakuum-Heißpressofen