Bedeutung des Zirkoniumdioxidsinterns für die Zahnrestauration

Das Aufkommen neuer Zirkonoxid-Materialien

Das Aufkommen fortschrittlicher Zirkoniumdioxid-Materialien hat das Feld revolutioniert, insbesondere bei zahnmedizinischen und orthopädischen Anwendungen. Yttriumoxid-stabilisiertes Zirkoniumdioxid beispielsweise zeichnet sich durch seine außergewöhnliche Wärmebeständigkeit, niedrige Wärmeleitfähigkeit und robuste chemische Stabilität aus. Die hohe Bruchfestigkeit und Biokompatibilität dieses Materials machen es ideal für anspruchsvolle Anwendungen wie Zahnimplantate und Hüftgelenkersatz. In den letzten zehn Jahren wurde yttriastabilisiertes Zirkoniumdioxid in der Orthopädie für Hüftgelenkköpfe und in der Zahnmedizin für Implantate, Abutments, Inlays, Onlays und Kronen eingesetzt.

Die polymorphe Natur von Zirkoniumdioxid, das in monoklinen, tetragonalen und kubischen Allotropen vorliegt, erhöht seine Vielseitigkeit noch weiter. Insbesondere die tetragonale Form, die bei Raumtemperatur metastabil ist, wandelt sich bei äußeren Belastungen wie Sandstrahlen, Schleifen und thermischer Alterung in monoklines Zirkoniumdioxid um. Diese Umwandlung, die mit einer Volumenausdehnung von 3 bis 4 % einhergeht, führt zu Druckspannungen, die die Rissspitzen wirksam verschließen und eine weitere Ausbreitung verhindern. Durch diese einzigartige Eigenschaft ist Zirkoniumdioxid anderen Dentalkeramiken überlegen und bietet eine höhere Haltbarkeit und Zuverlässigkeit bei kritischen Anwendungen.

Die Entwicklung dieser neuen Zirkoniumdioxid-Materialien hat die Bedeutung des Sinterprozesses für die Qualität des Endprodukts deutlich erhöht. Im Gegensatz zu herkömmlichen Materialien erfordert das Sintern dieser fortschrittlichen Zirkoniumdioxid-Varianten eine präzise Steuerung von Temperatur, Atmosphäre und Zykluszeiten, um optimale mechanische und ästhetische Ergebnisse zu erzielen. Der Einfluss des Sinterns von Zirkoniumdioxid auf das Produktergebnis ist daher immer ausgeprägter geworden und erfordert fortschrittliche Ofentechnologien und ein sorgfältiges Prozessmanagement.

Optimale ästhetische Ergebnisse mit Materialeigenschaften

Die Erzielung optimaler ästhetischer Ergebnisse beim Sintern neuer Zirkoniumdioxid-Materialien ist ein zentrales Ziel, insbesondere im Bereich der Zahnrestaurationen. Das Zusammenspiel zwischen den Materialeigenschaften und dem Sinterprozess ist entscheidend, da es das endgültige Aussehen und die Funktionalität des Zahnersatzes direkt beeinflusst.

Betrachten Sie die folgenden Schlüsselfaktoren, die zu den ästhetischen Ergebnissen beitragen:

-

Materialzusammensetzung: Die chemischen und physikalischen Eigenschaften von Zirkoniumdioxid, wie seine Kristallstruktur und Korngröße, spielen eine wichtige Rolle. So neigt monoklines Zirkoniumdioxid zu einem milchig-weißen Aussehen, während tetragonales Zirkoniumdioxid ein transluzenteres und natürlicheres Aussehen aufweist.

-

Bedingungen für die Sinterung: Die Temperatur, der Druck und die Dauer des Sinterprozesses sind von entscheidender Bedeutung. Optimale Bedingungen können zur Bildung einer dichten, rissfreien Keramik mit hervorragenden mechanischen Eigenschaften und verbesserter Transluzenz führen.

-

Oberflächenbeschaffenheit: Nach dem Sintern können Behandlungen wie Schleifen und Polieren die Oberfläche weiter verfeinern, um sichtbare Defekte zu reduzieren und das ästhetische Gesamtbild zu verbessern.

In der nachstehenden Tabelle sind die typischen Sinterbedingungen für verschiedene Arten von Zirkoniumdioxidmaterialien zusammengefasst:

| Zirkoniumdioxid Typ | Sintertemperatur (°C) | Sinterzeit (Stunden) | Korngröße (µm) |

|---|---|---|---|

| Monoklin | 1450-1500 | 2-3 | 0.5-1.0 |

| Tetragonal | 1500-1550 | 3-4 | 0.3-0.5 |

| Yttriumoxid-stabilisiert | 1550-1600 | 4-5 | 0.2-0.4 |

Durch sorgfältige Abwägung dieser Faktoren können Zahnärzte Zirkonoxid-Restaurationen herstellen, die nicht nur funktionelle Anforderungen erfüllen, sondern auch außergewöhnliche ästhetische Ergebnisse liefern.

Sinterprozess und Ofenkomponenten

Verständnis des Sinterprozesses

Bevor wir uns mit den Feinheiten des Sinterofens befassen, ist es wichtig, die grundlegenden Schritte des Sinterprozesses zu verstehen. Dieser Prozess beginnt mit dem Rohmaterial, in der Regel in Pulverform, das geformt und verdichtet wird, um Gleichmäßigkeit zu gewährleisten und Hohlräume zu beseitigen. Das verdichtete Material wird dann in einem Sinterofen kontrolliert erhitzt. Die Temperaturregelung ist von entscheidender Bedeutung; sie muss hoch genug sein, um die Partikelbindung zu erleichtern, ohne ein vollständiges Schmelzen zu verursachen. Während dieser Erhitzungsphase findet eine Diffusion der Partikel statt, die zur Bildung von Nocken und zur Verdichtung führt.

Der Sinterprozess kann in mehrere wichtige Schritte unterteilt werden:

- Vorbereitung des Materials: Das Rohmaterial, in der Regel ein Pulver, wird geformt und verdichtet, um eine einheitliche Struktur zu erhalten.

- Erhitzen: Das verdichtete Material wird in einer kontrollierten Umgebung erhitzt, in der Regel unterhalb des Schmelzpunkts der einzelnen Bestandteile.

- Diffusion und Bindung: Während des Erhitzens diffundieren und verbinden sich die Partikel, bilden Hälse und erhöhen die Dichte des Materials.

- Abkühlung: Das gesinterte Produkt wird abgekühlt und verfestigt sich zu einer starren und kohäsiven Struktur.

Das Verständnis dieser Phasen ist entscheidend für die Kontrolle von Faktoren wie mehrere Atmosphären in der Kammer, Isolierung, Heizvorrichtungen, Verunreinigungen, Programmsteuerung und Wiederholbarkeit. Jedes dieser Elemente spielt eine entscheidende Rolle bei der Gewährleistung der Qualität und Konsistenz des Endprodukts.

Sinterzubehör und Verunreinigungen

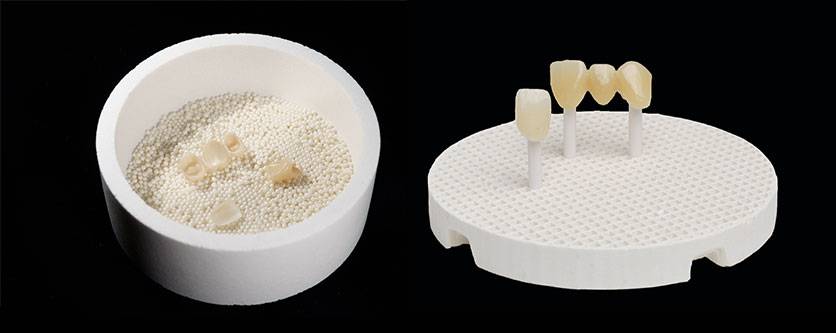

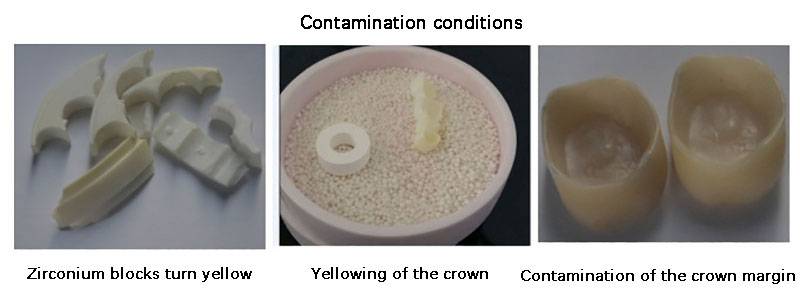

Bei der Erörterung von Sinterzubehör, insbesondere von geschlossenen oder abgedeckten Blechen, ist es wichtig, ihre Rolle bei der Aufrechterhaltung der Integrität des Sinterprozesses zu verstehen. Die Hersteller empfehlen häufig die Verwendung geschlossener Schalen im Gegensatz zu offenen Schalen, vor allem, weil sie das Eindringen von Verunreinigungen verhindern. Diese Verunreinigungen, die oft durch die Farbstofflösung eingebracht werden, können zu einer Verschlechterung der Kammer und, was noch kritischer ist, zu einer Kreuzkontamination führen.

Geschlossene Schalen dienen als Barriere und verhindern das Eindringen von schädlichen Elementen, die die Sinterumgebung beeinträchtigen könnten. Dies ist besonders bei zahnmedizinischen Anwendungen wichtig, bei denen die Reinheit und Konsistenz der Sinteratmosphäre für die Erzielung qualitativ hochwertiger Restaurationen ausschlaggebend ist. Durch die Minimierung der Exposition der Materialien gegenüber externen Verunreinigungen tragen geschlossene Sinterschalen dazu bei, dass das Endprodukt den strengen Anforderungen der Zahnprothetik entspricht.

Darüber hinaus geht es bei der Verwendung geschlossener Löffel nicht nur um die Eindämmung, sondern auch um die Steigerung der Effizienz des Sinterprozesses. Durch die Schaffung einer kontrollierteren Umgebung ermöglichen diese Schalen ein besseres Temperaturmanagement und besser vorhersehbare Ergebnisse, was für die Wiederholbarkeit und Zuverlässigkeit der Sinterzyklen von entscheidender Bedeutung ist. Diese kontrollierte Umgebung ist ein Schlüsselfaktor für die Langlebigkeit der Sinterkammer und gewährleistet, dass jede Charge von Zirkoniumdioxid-Restaurationen von gleichbleibender Qualität ist.

Zusammenfassend lässt sich sagen, dass offene Schalen zwar einige Vorteile in Bezug auf Zugänglichkeit und Benutzerfreundlichkeit bieten, dass aber die Vorteile geschlossener Schalen in Bezug auf Kontaminationskontrolle und Prozesseffizienz sie zur bevorzugten Wahl in der professionellen Praxis machen. Diese Wahl unterstreicht die Bedeutung der sorgfältigen Beachtung von Details im Sinterprozess, bei dem selbst geringe Verunreinigungen erhebliche Auswirkungen auf das Endprodukt haben können.

Aufheizen und Positionierung im Ofen

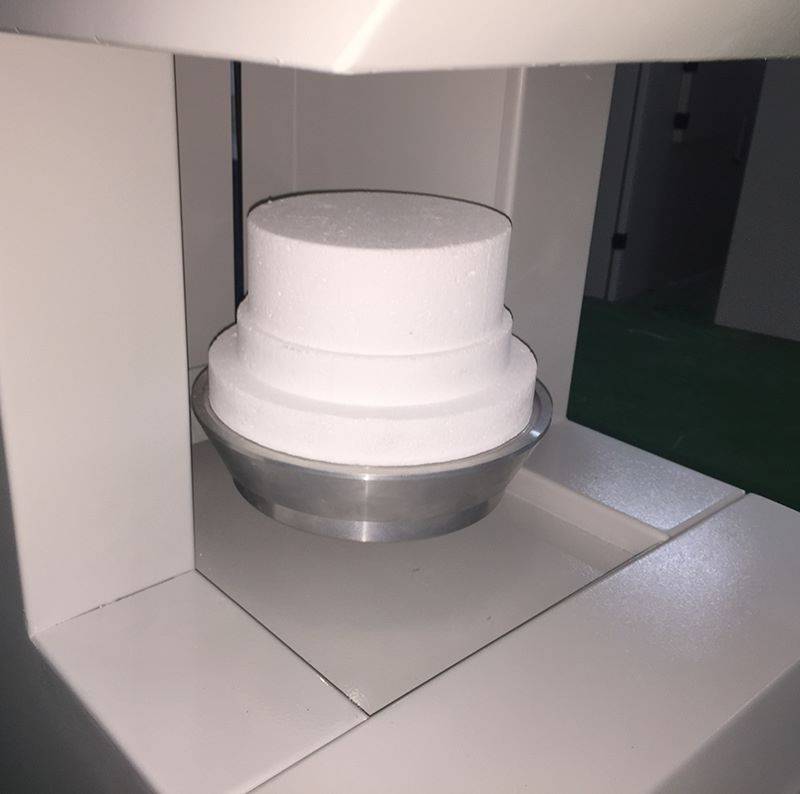

Bei der Betrachtung der Feinheiten der Erwärmung im Zirkoniumdioxid-Sinterofen spielt die Positionierung der Schale eine entscheidende Rolle. Die Platzierung des Tabletts kann die Temperaturverteilung im Tiegel erheblich beeinflussen. Insbesondere wenn die Schale direkt auf dem Sintertisch steht, kann es zu einem Temperaturunterschied von etwa 30 °C zwischen dem Tiegel und der Ofenkammer kommen. Diese Diskrepanz ist in erster Linie auf den direkten Kontakt des Tabletts mit dem Tisch zurückzuführen, der zu lokalen Wärmeverlusten oder ungleichmäßiger Erwärmung führen kann.

Um dieses Problem zu entschärfen, können verschiedene Strategien angewandt werden. Eine wirksame Methode ist die Verwendung von erhöhten Stützen oder Abstandshaltern, die die Platte leicht über den Sintertisch heben. Dadurch wird eine Pufferzone geschaffen, die eine gleichmäßigere Wärmeverteilung ermöglicht. Darüber hinaus kann die Verwendung geschlossener Tabletts, wie bereits im Zusammenhang mit der Kontrolle von Verunreinigungen erwähnt, ebenfalls dazu beitragen, ein gleichmäßigeres Temperaturprofil zu erhalten.

| Strategie der Positionierung | Auswirkungen auf die Temperatur | Methoden zur Abschwächung |

|---|---|---|

| Direkt auf dem Sintertisch | ~30°C niedriger im Tiegel | Erhöhte Stützen oder geschlossene Schalen verwenden |

Durch sorgfältige Überlegungen zur Positionierung der Schale können die Ofenbetreiber eine präzisere Temperaturkontrolle gewährleisten, die für optimale Sinterergebnisse unerlässlich ist. Diese Detailgenauigkeit ist besonders wichtig beim Sintern von Zirkoniumdioxid, bei dem selbst geringe Temperaturschwankungen die endgültigen Eigenschaften der Zahnrestaurationen erheblich beeinflussen können.

Zykluskontrolle und Reproduzierbarkeit

Bei der Zykluskontrolle geht es nicht nur darum, ein Programm einzustellen, sondern auch sicherzustellen, dass das Programm im Laufe der Zeit zuverlässig wiederholt werden kann. Stellen Sie sich vor, Sie kalibrieren heute einen Ofen und lassen ein bestimmtes Sinterprogramm laufen. Wird dieses Programm morgen, nächste Woche oder sogar in sechs Monaten noch die gleichen Ergebnisse liefern? An dieser Stelle kommt das Konzept der Wiederholbarkeit ins Spiel.

Die Wiederholbarkeit ist beim Sintern von entscheidender Bedeutung, da sie sich direkt auf die Konsistenz des Endprodukts auswirkt. Wenn ein Ofen nicht in der Lage ist, denselben Sinterzyklus über einen längeren Zeitraum aufrechtzuerhalten, kann die Qualität der Zirkoniumdioxid-Zahnrestaurationen schwanken, was sowohl die Ästhetik als auch die Funktionalität beeinträchtigt. Diese Schwankungen lassen sich auf verschiedene Faktoren zurückführen, darunter Materialverschlechterung, veränderte Umgebungsbedingungen und Verschleiß der Ofenkomponenten.

Um diesen Herausforderungen zu begegnen, sind moderne Sinteröfen mit fortschrittlichen Kontrollsystemen ausgestattet, die die Parameter in Echtzeit überwachen und anpassen. Diese Systeme stellen sicher, dass der Sinterprozess unabhängig von externen Variablen konstant bleibt. So messen beispielsweise in den Ofen eingebaute Thermoelemente kontinuierlich die Temperatur und leiten diese Daten an die Schalttafel weiter, so dass sofortige Anpassungen vorgenommen werden können, wenn die Temperatur von den eingestellten Parametern abweicht.

Darüber hinaus ist eine regelmäßige Wartung und Neukalibrierung des Ofens unerlässlich, um die Wiederholbarkeit zu gewährleisten. Dazu gehört die Überprüfung und der Austausch verschlissener Komponenten wie Heizelemente und Isoliermaterialien, um jegliche Beeinträchtigung des Sinterzyklus zu vermeiden.

Zusammenfassend lässt sich sagen, dass die Zykluskontrolle zwar ein grundlegender Aspekt des Sinterns ist, dass aber die Wiederholbarkeit dieses Zyklus die Zuverlässigkeit und Effektivität eines Sinterofens wirklich bestimmt. Indem sichergestellt wird, dass dasselbe Sinterprogramm über einen längeren Zeitraum hinweg konsistent ausgeführt werden kann, können die Hersteller die Herstellung hochwertiger Zirkoniumdioxid-Zahnrestaurationen mit optimalen ästhetischen und funktionellen Eigenschaften garantieren.

Isolierung und Thermoelementdesign

Hochwertige Herdisolierung

Eine hochwertige Herdisolierung ist entscheidend für die Aufrechterhaltung einer konstanten Ofentemperatur, die für die Erzielung optimaler Sinterergebnisse unerlässlich ist. Diese Gleichmäßigkeit wird in erster Linie dadurch erreicht, dass hohe Temperaturen über längere Zeiträume gehalten werden. Die Isolierung hochwertiger Öfen besteht häufig aus einer schichtweisen, sandwichartigen Konstruktion, die zwei bis drei verschiedene Isoliermaterialien enthält.

Die innerste Schicht dieser Konstruktion ist in der Regel die hitzebeständigste, die den extremen Temperaturen während des Sinterprozesses standhalten kann. Dieser mehrschichtige Ansatz verbessert nicht nur die Wärmerückhaltung, sondern sorgt auch dafür, dass die Isolierung über längere Zeiträume hinweg wirksam bleibt, wodurch das Risiko von Temperaturschwankungen, die sich negativ auf das Sinterergebnis auswirken könnten, verringert wird.

Thermoelementdesign und Genauigkeit

Das Thermoelement spielt eine entscheidende Rolle im Zirkoniumdioxid-Sinterprozess, da es in die Ofenkammer eingebettet ist, um die Temperatur kontinuierlich zu überwachen und Echtzeitdaten an das Bedienfeld zu übermitteln. Diese kritische Komponente wurde sorgfältig aus einem sehr dünnen Platindraht entwickelt, der aufgrund seiner außergewöhnlichen Wärmeleitfähigkeit und Hochtemperaturbeständigkeit ausgewählt wurde. Die Fähigkeit von Platin, seine Integrität unter extremer Hitze zu bewahren, macht es zu einem idealen Material für die genaue Messung der bei Sinterprozessen erforderlichen Temperaturen.

Neben den Materialeigenschaften sorgt auch das Design des Thermoelements für Präzision und Zuverlässigkeit. Der dünne Platindraht ermöglicht ein schnelles Ansprechen auf Temperaturveränderungen und stellt sicher, dass das Bedienfeld aktuelle Informationen erhält. Diese Reaktionsfähigkeit ist für die Einhaltung der präzisen Temperaturprofile, die für optimale Sinterergebnisse erforderlich sind, von entscheidender Bedeutung. Die Platzierung des Thermoelements in der Ofenkammer ist ebenfalls sorgfältig durchdacht, um mögliche Störungen durch äußere Faktoren zu minimieren und die Genauigkeit weiter zu erhöhen.

Darüber hinaus beinhaltet das Design des Thermoelements fortschrittliche Isolierungstechniken, um es vor der rauen Ofenumgebung zu schützen. Diese Isolierung schützt nicht nur das Thermoelement, sondern sorgt auch dafür, dass die Temperaturmesswerte selbst bei schnellen Temperaturschwankungen genau bleiben. Durch die Kombination dieser Konstruktionselemente bietet das Thermoelement ein robustes und zuverlässiges Mittel zur Temperaturüberwachung, das für die Herstellung hochwertiger Zirkoniumdioxid-Zahnrestaurationen unerlässlich ist.

Heizelemente und ihre Auswirkungen

Silizium-Molybdän-Stäbe vs. Silizium-Kohlenstoff-Stäbe

Das Heizelement des Sinterofens besteht in der Regel entweder aus Silizium-Kohlenstoff-Stäben (SiC) oder Molybdän-Silizium-Stäben (MoSi2). Jedes Material hat einzigartige Eigenschaften, die seine Eignung für verschiedene Sinteranwendungen beeinflussen.

Siliziumkohlenstoff-Stäbe (SiC):

- Hohe Temperaturstabilität: Siliziumkohlestäbe können bei Temperaturen von bis zu 1450 Grad Celsius in einer oxidierenden Atmosphäre betrieben werden, was sie für den Dauereinsatz sehr zuverlässig macht.

- Korrosions- und Oxidationsbeständigkeit: Ihre außergewöhnliche Korrosions- und Oxidationsbeständigkeit ermöglicht eine verlängerte Betriebsdauer, die oft 2000 Stunden übersteigt.

- Mechanische Eigenschaften: SiC-Stäbe sind für ihre Härte und Sprödigkeit bekannt und weisen einen geringen Ausdehnungskoeffizienten auf, der eine minimale Verformung bei schnellen Temperaturwechseln gewährleistet.

- Chemische Beständigkeit: Diese Stäbe sind äußerst resistent gegen starke Säuren und behalten ihre Integrität auch in chemisch aggressiven Umgebungen.

Silizium-Molybdän-Stäbe (MoSi2):

- Wärmestrahlung und Temperaturkontrolle: MoSi2-Stäbe sind bekannt für ihre starke Wärmestrahlungsfähigkeit und ihre präzise Temperaturkontrolle, die für die Aufrechterhaltung einer gleichmäßigen Erwärmung im Ofen entscheidend ist.

- Vielseitigkeit in der Form: Sie können zu verschiedenen Formen wie Stäben, Streifen, Platten oder U-Formen verarbeitet werden, was Flexibilität bei der Installation und Verwendung bietet.

- Kosteneffizienz: Aufgrund ihrer hohen Kosteneffizienz werden sie oft als ideale Wahl für industrielle Elektroöfen im mittleren bis hohen Temperaturbereich und für elektrische Versuchsöfen angesehen.

- Oxidationsbeständigkeit: Im heißen Zustand weisen diese Stäbe eine hohe Oxidationsbeständigkeit auf, was zu ihrer Haltbarkeit und Effektivität bei Hochtemperaturanwendungen beiträgt.

Beide Materialien spielen eine zentrale Rolle im Sinterprozess, wobei ihre unterschiedlichen Vorteile den verschiedenen Betriebsanforderungen und Umgebungsbedingungen im Ofen Rechnung tragen.

Vorteile und Nachteile von Heizelementen

Jedes Heizelement hat seine eigenen Vor- und Nachteile, die bei der Auswahl des richtigen Materials für einen Sinterofen unbedingt zu berücksichtigen sind. Die Wahl des Heizelements kann sich erheblich auf die Effizienz, Haltbarkeit und Gesamtleistung des Ofens auswirken.

Vorteile

- Vielseitigkeit im Design: Heizelemente sind in einer Vielzahl von Formen und Größen erhältlich, so dass sie an spezifische Ofenkonstruktionen und Anforderungen angepasst werden können.

- Hohe Betriebstemperaturen: Diese Heizelemente können die höchsten Betriebstemperaturen und Wattbelastungen erreichen und sind daher ideal für anspruchsvolle Sinterprozesse.

- Stabile Beständigkeit: Der Widerstand bleibt im Laufe der Zeit stabil, so dass neue und alte Elemente ohne Leistungseinbußen in Reihe geschaltet werden können.

- Thermische Wechselfähigkeit: Schnelle thermische Zyklen sind möglich, ohne dass das Element beschädigt wird, was eine gleichbleibende Leistung über mehrere Zyklen hinweg gewährleistet.

- Einfaches Auswechseln: Die Elemente können relativ einfach ausgetauscht werden, selbst wenn der Ofen noch heiß ist, was die Ausfallzeiten und den Wartungsaufwand reduziert.

- Lange Nutzungsdauer: Sie weisen die längste Lebensdauer aller elektrischen Heizelemente auf und sind damit langfristig eine kostengünstige Lösung.

Nachteile

- Kostspielige Stromsteuerungsausrüstung: Die für diese Heizelemente erforderliche Leistungssteuerungsausrüstung ist teurer als die für metallische Heizelemente, insbesondere aufgrund der erforderlichen niedrigen Spannung und des hohen Anlaufstroms, der häufig den Einsatz von Transformatoren erforderlich macht.

- Hohe Anfangskosten: Diese Elemente sind die teuersten unter den in Frage kommenden, was im Vorfeld eine erhebliche finanzielle Investition bedeuten kann.

- Risiko eines Keramikbruchs: Das in einigen Elementen verwendete keramische Material birgt das Risiko von Brüchen, die zu unerwarteten Ausfällen und zusätzlichen Wartungskosten führen können.

Es wird erwartet, dass sich der Trend zu schnelleren Sinterzyklen, die durch schnelles Aufheizen und Abkühlen gekennzeichnet sind, weiter durchsetzen wird. Diese Entwicklung wird Heizelemente erfordern, die diesen schnellen thermischen Veränderungen standhalten und sie effektiv bewältigen können.

Zukünftige Trends beim Sintern von Zirkoniumdioxid

High-End-Elektronik und Fernsteuerung

In modernen High-End-Brennöfen ermöglicht die Integration hochentwickelter Elektronik eine präzise Kontrolle über jeden Aspekt des Brennzyklus. Diese fortschrittlichen Systeme überwachen und speichern nicht nur kritische Parameter wie Spannung und Temperatur, sondern stellen auch sicher, dass jeder Zyklus mit unvergleichlicher Genauigkeit ausgeführt wird. Die Möglichkeit, diese Öfen per Fernsteuerung zu bedienen, erhöht ihren Nutzen noch weiter, da die Techniker die Prozesse von praktisch jedem Ort aus steuern und Fehler beheben können.

Dieses Maß an Kontrolle ist besonders in Umgebungen von Vorteil, in denen sofortige Anpassungen erforderlich sind, um optimale Brennbedingungen aufrechtzuerhalten. Wenn beispielsweise eine Temperaturabweichung festgestellt wird, kann das System die Einstellung automatisch korrigieren oder den Bediener alarmieren, damit er Maßnahmen ergreift. Dieser proaktive Ansatz minimiert das Risiko mangelhafter Ergebnisse und stellt sicher, dass jeder Brennzyklus den höchsten Qualitätsstandards entspricht.

Darüber hinaus bieten die in diese Systeme integrierten fortschrittlichen Unterstützungsfunktionen Datenanalyse und Diagnose in Echtzeit. Dies hilft nicht nur bei der Fehlersuche, sondern erleichtert auch die kontinuierliche Verbesserung durch das Erkennen von Mustern und optimierungsbedürftigen Bereichen. Die Kombination aus Fernsteuerung und fortschrittlicher Unterstützung gewährleistet, dass selbst komplexe Sinterprozesse einfach und präzise gesteuert werden können.

Reduzierte Sinterzeit

Die Zukunft des Zirkoniumdioxidsinterns steht mit der Einführung von Sinterprogrammen, die die Prozesszeit drastisch auf zwei Stunden oder weniger reduzieren, vor einem großen Sprung. Diese Innovation ist nicht nur eine geringfügige Verbesserung, sondern ein Wendepunkt, der hohe Geschwindigkeiten, hohe Temperaturen und schnelle Kühlzyklen nutzt.

Beim Hochgeschwindigkeitssintern, das oft auch als Flash-Sintern" bezeichnet wird, wird das Zirkoniumdioxid in einem Bruchteil der herkömmlichen Zeit intensiver Hitze und Druck ausgesetzt. Diese Methode beschleunigt nicht nur den Verdichtungsprozess, sondern minimiert auch den Energieverbrauch und die Betriebskosten. Der Schlüssel zu einer derart schnellen Sinterung liegt in der präzisen Steuerung der Temperaturgradienten und der Optimierung der Ofenkomponenten, wie Heizelemente und Thermoelemente.

Darüber hinaus wird durch die Integration fortschrittlicher Kühlsysteme sichergestellt, dass das Zirkoniumdioxid nach dem Sintern seine strukturelle Integrität und die gewünschten Materialeigenschaften beibehält. Schnelle Abkühlungsraten tragen dazu bei, Kornwachstum zu verhindern und feine Mikrostrukturen zu erhalten, die für die mechanische Festigkeit und Ästhetik von Zahnrestaurationen entscheidend sind.

Zusammenfassend lässt sich sagen, dass die Verkürzung der Sinterzeit auf unter zwei Stunden einen grundlegenden Wandel in der Zirkoniumdioxid-Verarbeitungsindustrie darstellt, der eine höhere Effizienz, Kosteneffizienz und eine bessere Produktqualität verspricht.

Ähnliche Produkte

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen