Sputtering Luftdruck

Einfluss auf die Ionenenergie

Der Sputterluftdruck spielt eine entscheidende Rolle bei der Bestimmung der Energie der Ionen, die während des Magnetron-Sputterprozesses aus dem Target ausgestoßen werden. Diese Energie ist entscheidend, da sie das spätere Verhalten dieser Ionen auf dem Substrat direkt beeinflusst. Wenn der Luftdruck optimiert ist, erreichen die Ionen ein geeignetes Energieniveau, das ihre effiziente Wanderung und Diffusion über die Substratoberfläche erleichtert. Dieser Prozess ist für eine gleichmäßige Schichtabscheidung unerlässlich, was sich wiederum auf den Gesamtwiderstand und die Oberflächenglätte der abgeschiedenen Schicht auswirkt.

Die Beziehung zwischen Luftdruck und Ionenenergie lässt sich anhand der folgenden Schlüsselpunkte veranschaulichen:

- Druck Optimierung: Bei optimalem Luftdruck erhalten die Ionen die notwendige kinetische Energie, um sich über das Substrat zu bewegen, ohne übermäßige Schäden oder Unregelmäßigkeiten zu verursachen. Dieses Gleichgewicht ist für die Aufrechterhaltung der Integrität und Qualität des Films entscheidend.

- Migration und Diffusion: Die Energie der Ionen bestimmt ihre Fähigkeit, auf dem Substrat zu wandern und zu diffundieren. Ionen mit höherer Energie können größere Entfernungen zurücklegen, was eine gleichmäßige Schichtbildung begünstigt, während Ionen mit niedrigerer Energie zu ungleichmäßigen Abscheidungsmustern führen können.

- Einfluss auf den spezifischen Widerstand: Die Gleichmäßigkeit der Schichtabscheidung steht in direktem Zusammenhang mit dem spezifischen Widerstand des Endprodukts. Ein gut verteilter Film mit kontrollierter Ionenenergie führt in der Regel zu einem geringeren spezifischen Widerstand und verbessert die elektrische Leistung des Materials.

- Glattheit der Oberfläche: Das Energieniveau der Ionen wirkt sich auch auf die Oberflächenmorphologie der abgeschiedenen Schicht aus. Richtig energetisierte Ionen tragen zu einer glatteren Oberfläche bei, während Ionen mit zu hoher oder zu niedriger Energie Oberflächenrauhigkeit und Defekte verursachen können.

Zusammenfassend lässt sich sagen, dass die Steuerung des Sputterluftdrucks ein empfindliches Gleichgewicht darstellt, das sich erheblich auf die Energie der gesputterten Ionen auswirkt und letztlich die Qualität und Leistung der abgeschiedenen Schicht beeinflusst.

Optimaler Druckbereich

Der optimale Gasdruckbereich ist entscheidend für das Erzielen der besten Sputterergebnisse. Dieser Bereich wird sorgfältig kalibriert, um mehrere Faktoren auszugleichen, die die Qualität und die Eigenschaften der abgeschiedenen Schicht beeinflussen. Bei einem zu hohen Gasdruck kann die erhöhte Kollisionshäufigkeit zwischen Gasmolekülen und gesputterten Atomen zu einer Verringerung der Energie der gesputterten Teilchen führen. Diese verringerte Energie kann zu einer schlechten Schichthaftung, einem erhöhten Widerstand und einer raueren Oberfläche führen.

Andererseits kann ein zu niedriger Gasdruck dazu führen, dass sich die gesputterten Teilchen aufgrund der geringeren Anzahl von Zusammenstößen in geraden Bahnen bewegen, was zu einer ungleichmäßigen Abscheidung und potenziellen Hohlräumen in der Schicht führt. Der Mangel an Kollisionen bedeutet auch, dass die gesputterten Atome nicht genügend Gelegenheit haben, sich auf dem Substrat neu zu verteilen, was sich negativ auf die Dichte und strukturelle Integrität der Schicht auswirken kann.

| Druckbereich | Auswirkung auf die Filmqualität |

|---|---|

| Zu hoch | Geringere Energie der gesputterten Partikel, schlechte Haftung, erhöhter Widerstand, rauere Oberfläche |

| Zu niedrig | Ungleichmäßige Abscheidung, potenzielle Hohlräume, geringe Dichte, Probleme mit der strukturellen Integrität |

Daher ist die Beibehaltung des optimalen Druckbereichs von entscheidender Bedeutung, um sicherzustellen, dass die gesputterten Atome die richtige Menge an Energie und Kollisionsfrequenz haben, um einen hochwertigen, gleichmäßigen Film zu bilden. Dieses Gleichgewicht ist entscheidend für das Erreichen der gewünschten Eigenschaften des abgeschiedenen Materials, wie elektrische Leitfähigkeit, mechanische Festigkeit und optische Transparenz.

Sputterleistung

Einfluss auf Sputterrate und Atomenergie

Die Sputterleistung beim Magnetronsputtern spielt eine entscheidende Rolle bei der Bestimmung sowohl der Abscheiderate als auch der Energie der gesputterten Atome. Bei geringerer Leistung reicht die den Ionen zugeführte Energie nicht aus, um die Zielatome effizient auszustoßen, was zu einer langsameren Abscheidungsrate und einer geringeren Atomenergie führt. Dieses Szenario ist vergleichbar mit einer sanften Brise, die die Blätter eines Baumes kaum bewegt und zu einem minimalen Materialtransfer führt. Wird dagegen die Leistung erhöht, gewinnen die Ionen an Energie, wodurch sich die Sputterrate und die kinetische Energie der ausgestoßenen Atome erhöht. Diese höhere Energie hat jedoch einen Nachteil: Sie kann zu Filmdefekten und einer möglichen Beschädigung des Zielmaterials führen.

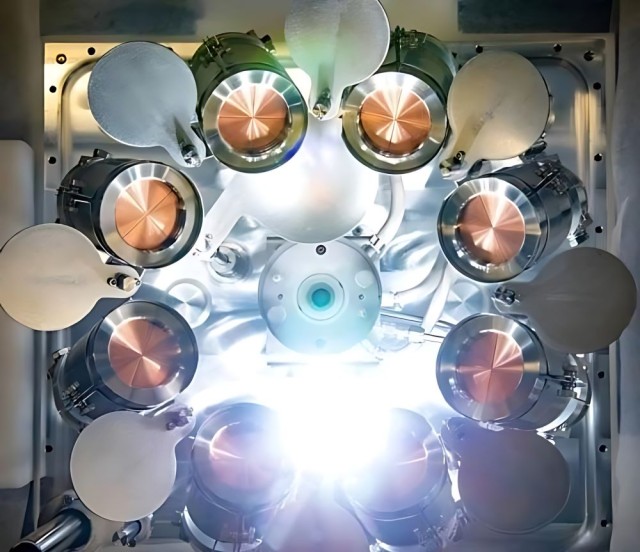

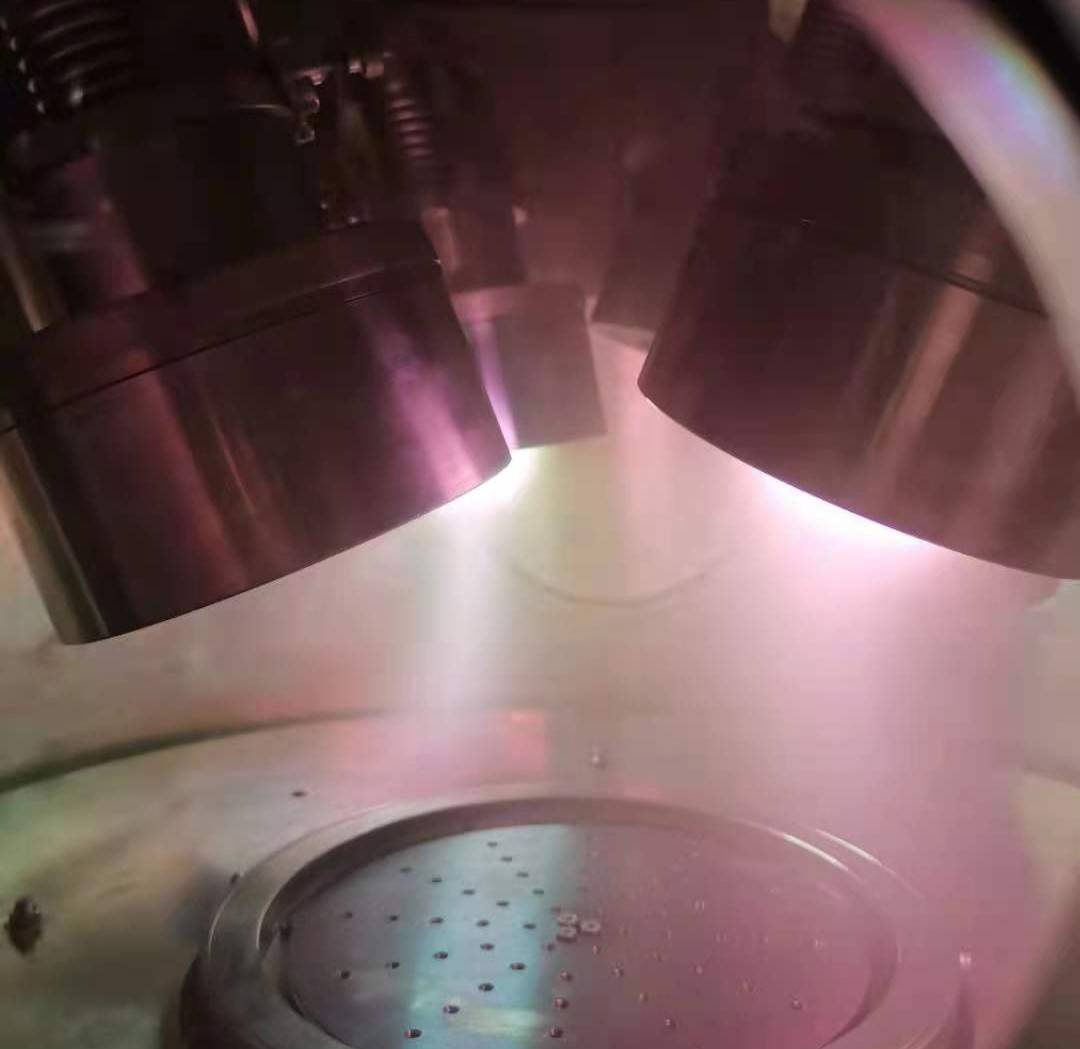

Im Zusammenhang mit dem Magnetronsputtern sind die hochenergetischen Teilchen, die für den Ausstoß der Targetatome verantwortlich sind, in der Regel positiv geladene Ionen, z. B. aus Argongas. Diese Ionen werden durch ein elektrisches Feld in Richtung des negativ geladenen Targets, der Kathode, beschleunigt. Durch den Ionenbeschuss werden nicht nur Targetatome entfernt, sondern auch Sekundärelektronen aus dem Target emittiert. Diese Sekundärelektronen spielen eine entscheidende Rolle bei der Ionisierung des Sputtergases, wodurch das Plasma und der Sputterprozess aufrechterhalten werden.

Die Effizienz des Sputterprozesses wird außerdem von mehreren Schlüsselfaktoren beeinflusst, darunter die Energie der einfallenden Ionen, die Masse der Ionen und der Targetatome sowie der Einfallswinkel. Die Sputterausbeute, definiert als die Anzahl der pro einfallendem Ion ausgestoßenen Zielatome, ist ein entscheidender Parameter, der die Wirksamkeit des Sputterverfahrens kennzeichnet. Diese Ausbeute variiert je nach Targetmaterial und den spezifischen Sputterbedingungen erheblich. So erhöht eine höhere Energie der einfallenden Ionen im Allgemeinen die Sputterausbeute, doch muss dies gegen das Risiko einer Beschädigung des Targets und von Filmdefekten bei zu hohen Energieniveaus abgewogen werden.

Zusammenfassend lässt sich sagen, dass eine höhere Sputterleistung zwar die Rate und Energie der gesputterten Atome erhöht, aber auch das Risiko von Filmdefekten und Targetschäden mit sich bringt. Daher ist die Optimierung der Sputterleistung von entscheidender Bedeutung, um ein Gleichgewicht zwischen hohen Abscheideraten, angemessener Atomenergie und der Erhaltung der Schichtintegrität zu erreichen.

Spezifischer Leistungsbereich

Der spezifische Leistungsbereich beim Magnetronsputtern ist ein kritischer Parameter, der die Effizienz und Qualität des Sputterprozesses direkt beeinflusst. In der Regel wird die Zielspannung in einem Bereich von 300 bis 600 Volt eingestellt, der optimal ist, um ein Gleichgewicht zwischen der Energie der gesputterten Atome und der Abscheidungsrate zu erreichen. Dieser Spannungsbereich stellt sicher, dass die Ionen genügend Energie haben, um die Atome aus dem Target zu lösen, ohne übermäßige Schäden oder Defekte in der abgeschiedenen Schicht zu verursachen.

Neben der Spannung ist die Stromdichte des Targets ein weiterer wichtiger Faktor, der zu berücksichtigen ist. Üblicherweise wird eine Stromdichte von etwa 20 mA/cm² verwendet, da sie eine stabile und effiziente Sputterumgebung bietet. Diese Stromdichte trägt dazu bei, eine gleichmäßige Ionenbeschussrate aufrechtzuerhalten, die für eine gleichmäßige Schichtabscheidung unerlässlich ist. Durch Einstellen der Stromdichte innerhalb dieses Bereichs kann der Sputterprozess fein abgestimmt werden, um bestimmte Schichteigenschaften, wie z. B. den spezifischen Widerstand und die Oberflächenglätte, zu erzielen.

| Parameter | Typischer Bereich | Auswirkung auf den Sputterprozess |

|---|---|---|

| Zielspannung | 300-600V | Gleichgewicht zwischen Ionenenergie und Abscheidungsrate, Minimierung von Filmdefekten |

| Ziel-Stromdichte | 20 mA/cm² | Sorgt für einen stabilen Ionenbeschuss und fördert eine gleichmäßige Schichtabscheidung |

Durch sorgfältige Auswahl und Einhaltung dieser Parameter innerhalb ihrer spezifischen Bereiche können Forscher und Ingenieure den Magnetron-Sputterprozess optimieren, um eine hochwertige Schichtabscheidung mit minimalen Defekten zu erzielen.

Abstand der Targetbasis

Auswirkung auf Atomenergie und Abscheiderate

Der Abstand zwischen dem Target und dem Substrat spielt eine entscheidende Rolle bei der Bestimmung der Energie und der Abscheiderate der gesputterten Atome. Dieser Parameter ist entscheidend für die Erzielung einer optimalen Schichtqualität und Gleichmäßigkeit. Wenn der Abstand zu groß ist, nimmt die Energie der gesputterten Atome aufgrund von Streuung und Zusammenstößen mit Gasmolekülen in der Kammer erheblich ab. Dieser Energieverlust kann zu schlecht haftenden Schichten mit verminderten mechanischen und elektrischen Eigenschaften führen.

Ist der Abstand zwischen Target und Substrat hingegen zu gering, haben die Atome nicht genügend Zeit, um durch Kollisionen Energie zu verlieren. Infolgedessen treffen sie mit höherer kinetischer Energie auf dem Substrat ein, was zu vermehrten Filmdefekten wie Hohlräumen, Rissen und schlechter Haftung führen kann. Dieses Phänomen ist besonders problematisch bei empfindlichen Substraten oder solchen mit geringer Wärmeleitfähigkeit, da der energiereiche Beschuss zu thermischen Schäden oder zur Verformung des Substrats führen kann.

Zur Veranschaulichung der Auswirkungen des Ziel-Substrat-Abstands siehe die folgende Tabelle:

| Ziel-Substrat-Abstand | Atomenergie | Abscheiderate | Qualität der Schicht |

|---|---|---|---|

| Zu groß | Niedrig | Langsam | Schlecht |

| Optimaler Bereich | Mäßig | Mäßig | Gut |

| Zu klein | Hoch | Schnell | Schlecht |

In praktischen Anwendungen ist es wichtig, den optimalen Abstand zwischen Target und Substrat zu finden. Dieses Gleichgewicht stellt sicher, dass die gesputterten Atome genügend Energie behalten, um auf der Substratoberfläche zu wandern und zu diffundieren, was zu einer dichten und gut haftenden Schicht führt. Daher ist eine genaue Kontrolle dieses Parameters für die Erzielung hochwertiger Sputterergebnisse von entscheidender Bedeutung.

Substrattyp und Temperatur

Einfluss des Substratmaterials

Die Wahl des Substratmaterials spielt eine entscheidende Rolle bei der Bestimmung der Qualität und Leistung der abgeschiedenen Schicht bei Magnetron-Sputterverfahren. Die inhärenten Eigenschaften des Substrats, wie seine Oberflächenenergie und Gitterstruktur, haben einen erheblichen Einfluss auf die Haftung und die Grenzflächenqualität der Schicht. Substrate mit hoher Oberflächenenergie, die sich in der Regel durch ihre Fähigkeit auszeichnen, starke Bindungen mit abgeschiedenen Materialien zu bilden, werden im Allgemeinen bevorzugt. Dies liegt daran, dass sie eine bessere Haftung ermöglichen, was zu Schichten führt, die weniger anfällig für Delamination und andere Grenzflächendefekte sind.

Darüber hinaus ist die Gitteranpassung zwischen dem Substrat und der abgeschiedenen Schicht von entscheidender Bedeutung für die Erzielung hochwertiger Grenzflächen. Die Gitteranpassung stellt sicher, dass die Atomabstände und die Kristallstruktur der Schicht gut mit dem Substrat übereinstimmen, wodurch Spannungen und Defekte an der Grenzfläche minimiert werden. Diese Ausrichtung ist besonders wichtig bei Anwendungen, bei denen die strukturelle Integrität und die elektrischen Eigenschaften der Schicht entscheidend sind, wie z. B. bei Halbleiterbauelementen und optischen Beschichtungen.

| Eigenschaft des Substrats | Einfluss auf die Filmqualität |

|---|---|

| Oberflächenenergie | Eine hohe Oberflächenenergie verbessert die Filmhaftung und verringert das Risiko einer Delamination. |

| Gitteranpassung | Eine korrekte Gitteranpassung minimiert Grenzflächenspannungen und -defekte und verbessert die Gesamtqualität der Folie. |

Zusammenfassend lässt sich sagen, dass die Materialeigenschaften des Substrats einen direkten Einfluss auf die Haftung der Schicht und die Qualität der Grenzflächen haben, was die Auswahl eines geeigneten Substrats zu einer wichtigen Überlegung im Magnetron-Sputterprozess macht.

Einfluss der Substrattemperatur

Die Temperatur des Substrats spielt beim Magnetron-Sputterprozess eine entscheidende Rolle, da sie die Atomdiffusion und die Kristallisation der Schicht maßgeblich beeinflusst. Die Temperatur, auf der das Substrat gehalten wird, kann die Qualität und Haftung der abgeschiedenen Schicht entweder verbessern oder verschlechtern. Wird das Substrat auf eine geeignete Temperatur erwärmt, so erleichtert dies die Diffusion der Atome über die Oberfläche und führt zu einer gleichmäßigeren Schichtbildung. Diese Wärmeenergie unterstützt die Neuanordnung der Atome, wodurch Defekte reduziert und die Kristallinität der Schicht insgesamt verbessert werden.

Darüber hinaus ist die richtige Substrattemperatur entscheidend für die Verbesserung der Schichthaftung. Bei niedrigeren Temperaturen haftet die Folie möglicherweise nicht gut auf dem Substrat, was zu Problemen mit der Delaminierung führen kann. Umgekehrt können zu hohe Temperaturen zu thermischen Spannungen führen und die strukturelle Integrität der Folie beeinträchtigen. Daher ist es wichtig, den optimalen Temperaturbereich zu finden, um qualitativ hochwertige Folien mit hervorragenden Hafteigenschaften zu erhalten.

Zusammenfassend lässt sich sagen, dass die Substrattemperatur ein kritischer Parameter ist, der sich direkt auf die Diffusion und Kristallisation von Atomen auswirkt und somit die endgültige Qualität und Haftung der gesputterten Schicht beeinflusst. Die richtige Steuerung dieses Parameters gewährleistet die Herstellung hochwertiger Schichten, die für verschiedene Anwendungen geeignet sind.

Gasart und Durchflussrate

Auswahl der Gasart

Argon ist nach wie vor das Gas der Wahl beim Magnetronsputtern, da es eine hohe Ionisierungseffizienz und eine geringe Reaktivität aufweist und somit eine stabile Plasmaumgebung gewährleistet. Andere Gase wie Sauerstoff oder Stickstoff können jedoch strategisch eingesetzt werden, um die Schichtzusammensetzung an die jeweiligen Anforderungen anzupassen. So kann beispielsweise die Zugabe von Sauerstoff die Bildung von Oxidschichten fördern, die für Anwendungen, die hohe dielektrische Eigenschaften erfordern, von entscheidender Bedeutung sind, während Stickstoff die Bildung von Nitridschichten erleichtern kann, die für verschleißfeste Beschichtungen unerlässlich sind.

| Gasart | Allgemeine Verwendung | Spezifische Anwendung |

|---|---|---|

| Argon | Allgemeines Sputtern | Stabiles Plasma, hohe Ionisierungseffizienz |

| Sauerstoff | Bildung von Oxidschichten | Hohe dielektrische Eigenschaften, optische Beschichtungen |

| Stickstoff | Bildung von Nitridschichten | Verschleißfeste Beschichtungen, Halbleiteranwendungen |

Die Auswahl des Gastyps ist nicht nur eine Frage der Bequemlichkeit, sondern hängt von den gewünschten Filmeigenschaften und den spezifischen Anforderungen der Anwendung ab. Jedes Gas bringt einzigartige Eigenschaften mit sich, die sich auf die endgültige Struktur und Leistung der Schicht auswirken und die Auswahl des Gastyps zu einem kritischen Parameter im Sputterprozess machen.

Steuerung der Gasdurchflussrate

Die Gasdurchflussrate im Magnetron-Sputterprozess wird mit einem Massendurchflussregler genauestens überwacht und eingestellt. Diese präzise Steuerung ist unerlässlich, da sie sowohl die Ionisierung des Gases als auch die Sputterrate direkt beeinflusst.

Die Ionisierung des Gases ist entscheidend für die Erzeugung des für das Sputtern erforderlichen Plasmas. Ein höherer Gasdurchsatz kann zu einer größeren Anzahl ionisierter Teilchen führen, wodurch sich die Plasmadichte und damit die Sputtereffizienz erhöht. Umgekehrt kann eine geringere Gasdurchflussrate zu einer unzureichenden Ionisierung führen, was die Wirksamkeit des Sputterprozesses verringert.

Darüber hinaus spielt die Gasdurchflussrate auch eine wichtige Rolle bei der Bestimmung der Sputteringrate. Ein gut geregelter Gasfluss stellt sicher, dass das Zielmaterial gleichmäßig und effizient entfernt wird, was zu einer gleichmäßigen Abscheidung der Schicht auf dem Substrat beiträgt. Abweichungen im Gasfluss können zu ungleichmäßigem Sputtern führen, was die Qualität und Konsistenz der abgeschiedenen Schicht beeinträchtigt.

| Gasflussrate | Ionisierungseffekt | Sputtering-Rate |

|---|---|---|

| Hoch | Erhöhte Ionisierung | Schnelleres Sputtern |

| Niedrig | Reduzierte Ionisierung | Langsameres Sputtern |

Zusammenfassend lässt sich sagen, dass die Gasdurchflussrate ein kritischer Parameter ist, der sorgfältig gesteuert werden muss, um sowohl den Ionisierungsprozess als auch die Sputterrate zu optimieren und letztlich die Herstellung hochwertiger Schichten zu gewährleisten.

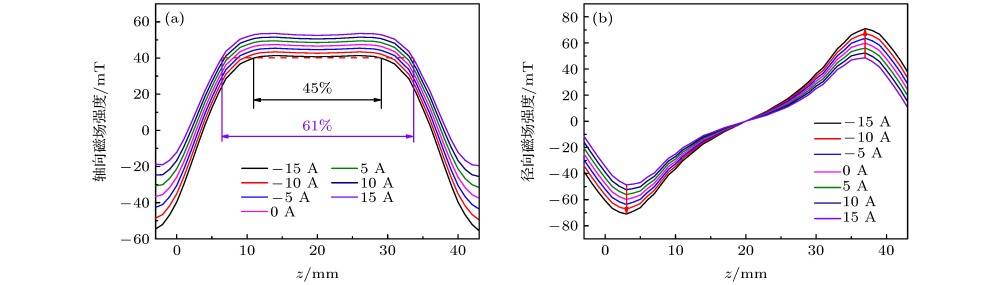

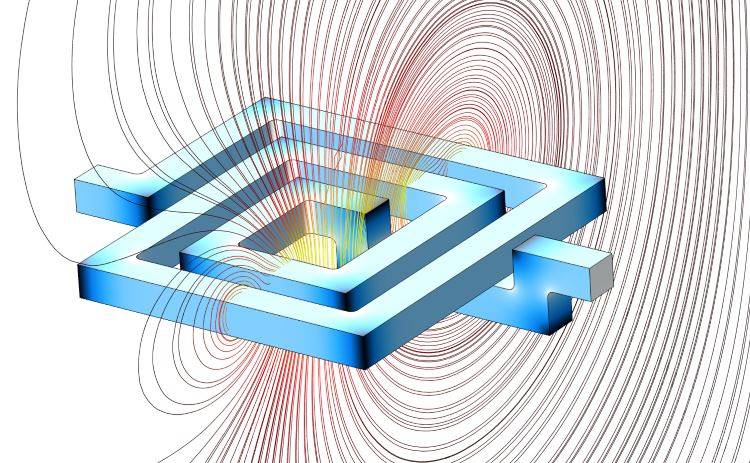

Magnetische Feldstärke und -verteilung

Auswirkungen auf die Elektronenflugbahn und die Plasmadichte

Die Stärke des Magnetfelds und seine räumliche Verteilung spielen eine entscheidende Rolle bei der Gestaltung der Elektronenbahnen im Plasma. Diese Bahnen haben wiederum einen erheblichen Einfluss auf die Plasmadichte, die eine wichtige Determinante für die Sputtereffizienz und die Gesamtqualität der abgeschiedenen Schicht ist.

Einfluss des Magnetfelds auf die Dynamik der Elektronen

Das Magnetfeld wirkt als Führungskraft für die Elektronen und lenkt ihre Bewegung entlang der Magnetfeldlinien. Dieser Einschluss trägt dazu bei, eine höhere Elektronendichte innerhalb des Sputterbereichs aufrechtzuerhalten, wodurch die Ionisierung des Sputtergases verbessert wird. Je stärker das Magnetfeld ist, desto effektiver kann es die Elektronen einschließen, was zu einer höheren Plasmadichte führt. Ein zu starkes Magnetfeld kann jedoch auch zu einer Überhitzung der Elektronen und zu Plasmainstabilitäten führen, was die Qualität der Schichten beeinträchtigen kann.

Plasmadichte und Sputtering-Effizienz

Eine höhere Plasmadichte bedeutet eine größere Anzahl von Ionen, die für die Zerstäubung des Zielmaterials zur Verfügung stehen. Dieser erhöhte Ionenfluss führt zu einer höheren Sputterrate und einem effizienteren Materialtransfer vom Target zum Substrat. Die Gleichmäßigkeit der Magnetfeldverteilung ist ebenso wichtig, da sie einen gleichmäßigen Elektroneneinschluss und eine gleichmäßige Plasmadichte im gesamten Sputterbereich gewährleistet, was zu einer gleichmäßigen Schichtabscheidung führt.

Schichtqualität und Optimierung des Magnetfelds

Die Qualität der abgeschiedenen Schicht ist eng mit dem Gleichgewicht zwischen Magnetfeldstärke und -verteilung verbunden. Optimale Magnetfeldbedingungen können zu Schichten mit besserer Haftung, geringerem Widerstand und besserer Oberflächenglätte führen. Umgekehrt können suboptimale Magnetfeldeinstellungen zu Schichten mit Defekten wie Nadellöchern, Rissen und ungleichmäßiger Dicke führen, die die Gesamtleistung und Haltbarkeit der Schicht beeinträchtigen.

Zusammenfassend lässt sich sagen, dass die Magnetfeldstärke und -verteilung kritische Parameter sind, die sich direkt auf die Elektronenflugbahnen und die Plasmadichte auswirken und damit letztlich auch die Effizienz und Qualität des Sputterprozesses beeinflussen.

Andere Parameter

Vorspannung des Substrats

Die richtige Substratvorspannung spielt eine entscheidende Rolle bei der Verbesserung der Schichthaftung und -verdichtung während des Magnetron-Sputterprozesses. Durch Anlegen einer Vorspannung an das Substrat kann die Energie der einfallenden Sputteratome gesteuert werden, was zu verbesserten Schichteigenschaften führt.

Wenn das Substrat positiv vorgespannt ist, zieht es negativ geladene Ionen an, die den wachsenden Film beschießen. Dieser Ionenbeschuss trägt dazu bei, den Film zu verdichten, die Porosität zu verringern und seine Dichte zu erhöhen. Die höhere Energie der ankommenden Ionen fördert auch eine bessere Haftung zwischen dem Film und dem Substrat, da die Ionen tiefer in die Substratoberfläche eindringen können, wodurch stärkere Bindungen entstehen.

Auf der anderen Seite stößt ein negativ geladenes Substrat negativ geladene Ionen ab, was zu einem sanfteren Abscheidungsprozess führt. Dies kann für bestimmte Anwendungen von Vorteil sein, bei denen der Beschuss mit hochenergetischen Ionen die Schicht oder das Substrat beschädigen könnte. Allerdings führt dies im Allgemeinen zu einer geringeren Schichtdichte und Haftung im Vergleich zur positiven Vorspannung.

Die optimale Vorspannung hängt von verschiedenen Faktoren ab, unter anderem von der Art des Substrats, dem Zielmaterial und den gewünschten Schichteigenschaften. In der Regel liegen die Vorspannungen zwischen einigen zehn und einigen hundert Volt, wobei höhere Spannungen häufig für dickere oder dichtere Schichten verwendet werden.

Zusammenfassend lässt sich sagen, dass die Substratvorspannung ein wichtiger Parameter ist, der die Qualität der abgeschiedenen Schicht erheblich beeinflussen kann. Durch sorgfältige Auswahl und Steuerung der Vorspannung können Forscher und Ingenieure das gewünschte Gleichgewicht zwischen Schichthaftung, Verdichtung und anderen kritischen Eigenschaften erreichen.

Vakuumbedingungen

Im Zusammenhang mit dem Magnetronsputtern ist die Aufrechterhaltung präziser Vakuumbedingungen von entscheidender Bedeutung für eine hochwertige Schichtabscheidung. DasEndvakuum bezieht sich auf den niedrigsten Druck, der in der Sputterkammer erreicht werden kann und der sich direkt auf die Reinheit der abgeschiedenen Schicht auswirkt. Ein höheres Endvakuum verringert das Vorhandensein von Restgasen und Verunreinigungen und minimiert so den Gehalt an Verunreinigungen in der Schicht.

Auf der anderen Seite ist dasArbeitsvakuum den Druck, bei dem der Sputterprozess durchgeführt wird. Dieser Parameter ist für die Gewährleistung der Prozessstabilität und -konsistenz von entscheidender Bedeutung. Ein optimales Arbeitsvakuum gewährleistet, dass die gesputterten Atome eine ausreichende mittlere freie Weglänge haben, um das Substrat ohne übermäßige Streuung zu erreichen, was zu einer ungleichmäßigen Schichtdicke und -zusammensetzung führen kann.

| Vakuum Typ | Einfluss auf den Sputterprozess |

|---|---|

| Endvakuum | Minimiert den Gehalt an Verunreinigungen in der abgeschiedenen Schicht |

| Arbeitsvakuum | Sorgt für Prozessstabilität und gleichbleibende Schichtqualität |

Die Aufrechterhaltung geeigneter Vakuumbedingungen ist entscheidend für die Erzielung von Schichten mit den gewünschten Eigenschaften wie hohe Reinheit, gleichmäßige Dicke und gute Haftung. Abweichungen von den optimalen Vakuumniveaus können zu einem erhöhten Gehalt an Verunreinigungen führen und die Prozessstabilität beeinträchtigen, was sich letztlich auf die Gesamtqualität der abgeschiedenen Schicht auswirkt.

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

Ähnliche Artikel

- Die PECVD-Methode verstehen

- Dental-Sinteröfen: Der Einfluss auf die Qualität und Haltbarkeit der Restauration

- Der ultimative Leitfaden zum Vakuum-Drucksinterofen: Vorteile, Anwendungen und Arbeitsprinzip

- Erforschung der fortschrittlichen Möglichkeiten von Spark Plasma Sintering (SPS) Öfen

- Eine eingehende Analyse der Heißpresstechnologie und ihrer Anwendungen