Passivierungsschicht-Dünnschichtabscheidungsverfahren

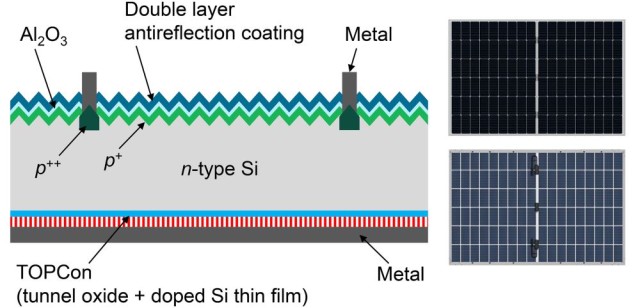

Kernprozess der TOPCon-Zellvorbereitung

Der Vorbereitungsprozess der TOPCon-Zellen ist eine sorgfältige Abfolge von Schritten, von denen jeder einzelne entscheidend für die Gesamteffizienz und Leistung des Endprodukts ist. Dieser Prozess beginnt mit Reinigung und Aufschütteln um sicherzustellen, dass die Oberfläche des Siliziumwafers frei von Verunreinigungen ist, die die nachfolgenden Schritte behindern könnten. Anschließend erfolgt die Frontseitige Bor-Diffusion durchgeführt, um Boratome in das Siliziumgitter einzubringen und so die elektrischen Eigenschaften der Zelle zu verbessern.

Als nächstes wird die BSG-Entfernung und rückseitiges Ätzen durchgeführt, um die Rückseite zu reinigen und für die weitere Verarbeitung vorzubereiten. Danach folgt die Oxidschicht-Passivierungskontakt-Vorbereitung bei der eine Oxidschicht abgeschieden wird, um die Siliziumoberfläche zu passivieren und Rekombinationsverluste zu verringern. Die vorderseitige Aluminiumoxidabscheidung sorgt dann für eine zusätzliche Schutz- und Passivierungsschicht.

Anschließend, Abscheidung von Siliziumnitrid auf der Vorder- und Rückseite durch chemische Abscheidung aus der Gasphase (CVD), was ein entscheidender Schritt in diesem Prozess ist. CVD ist das zentrale Prozessglied in dieser Sequenz, da es die gleichmäßige und qualitativ hochwertige Abscheidung von Siliziumnitrid gewährleistet, das für die Passivierung und die Antireflexionseigenschaften der Zelle entscheidend ist. Beim CVD-Verfahren werden Gasgemische bei hohen Temperaturen chemisch umgesetzt, so dass sich eine feste Schicht auf dem Siliziumwafer abscheidet.

Nach der Abscheidung von Siliziumnitrid wird der Prozess mit Siebdruck um leitfähige Pasten für die Herstellung von elektrischen Kontakten aufzubringen. Es folgt das Sintern bei dem die Pasten mit dem Silizium verschmelzen, wodurch robuste elektrische Verbindungen entstehen. Die letzten Schritte umfassen Testen und Sortieren um sicherzustellen, dass jede Zelle die erforderlichen Leistungsstandards erfüllt, bevor sie in Module integriert wird.

Zusammenfassend lässt sich sagen, dass der TOPCon-Zellvorbereitungsprozess eine komplexe, aber hochgradig kontrollierte Abfolge von Schritten ist, bei der die CVD eine zentrale Rolle spielt, um die gewünschten Passivierungs- und Leistungsmerkmale zu erreichen.

Klassifizierung nach der Filmbildungsmethode

Der Prozess der Abscheidung von Passivierungsschichten wird nach der Art der Schichtbildung in zwei Hauptverfahren unterteilt: Physikalische Gasphasenabscheidung (PVD) und chemische Gasphasenabscheidung (CVD). Jede Methode hat ihre eigenen Mechanismen und Anwendungen in der Photovoltaik-Industrie.

Beim PVD-Verfahren wird das Material physikalisch von einer Quelle zum Substrat transportiert, in der Regel unter Vakuumbedingungen. Diese Methode umfasst Techniken wie Verdampfen, Sputtern und Ionenstrahlabscheidung. PVD ist bekannt für seine Fähigkeit, hochwertige, dichte Schichten mit hervorragender Haftung auf dem Substrat zu erzeugen. Es erfordert jedoch häufig komplexere Anlagen und ist im Vergleich zu CVD für die Produktion in großem Maßstab weniger effizient.

CVD hingegen beruht auf chemischen Reaktionen zwischen Gasen, um einen festen Film auf der Oberfläche eines Siliziumwafers abzuscheiden. Diese Methode wird je nach den Reaktionsbedingungen in mehrere Unterkategorien unterteilt, darunter Atmosphärendruck-CVD (APCVD), Niederdruck-CVD (LPCVD), plasmaunterstütztes CVD (PECVD), High-Density-Plasma-CVD (HDPCVD) und Atomic Layer Deposition (ALD). Unter diesen Verfahren sind LPCVD und PECVD aufgrund ihrer Effizienz und Skalierbarkeit besonders wichtig für die Herstellung von TOPCon-Zellen.

Die Vorherrschaft der CVD in der Industrie wird durch den höheren Prozentsatz der eingesetzten CVD-Prozessanlagen unterstrichen. Dies ist vor allem auf die Fähigkeit von CVD zurückzuführen, die Produktion in großem Maßstab effizienter zu gestalten, auf die Anpassungsfähigkeit an verschiedene Zellprozesse und auf die im Vergleich zu PVD niedrigeren Betriebskosten. Trotz der höheren Anfangsinvestitionen in CVD-Anlagen sind die langfristigen Vorteile in Bezug auf Produktionsgeschwindigkeit und Kosteneffizienz für viele Hersteller die erste Wahl.

Zusammenfassend lässt sich sagen, dass sowohl PVD als auch CVD ihre jeweiligen Vorzüge haben, dass aber die Dominanz von CVD bei der Abscheidung von Passivierungsschichten ein Beweis für ihre Effizienz und ihre Eignung für die großtechnische Photovoltaikproduktion ist.

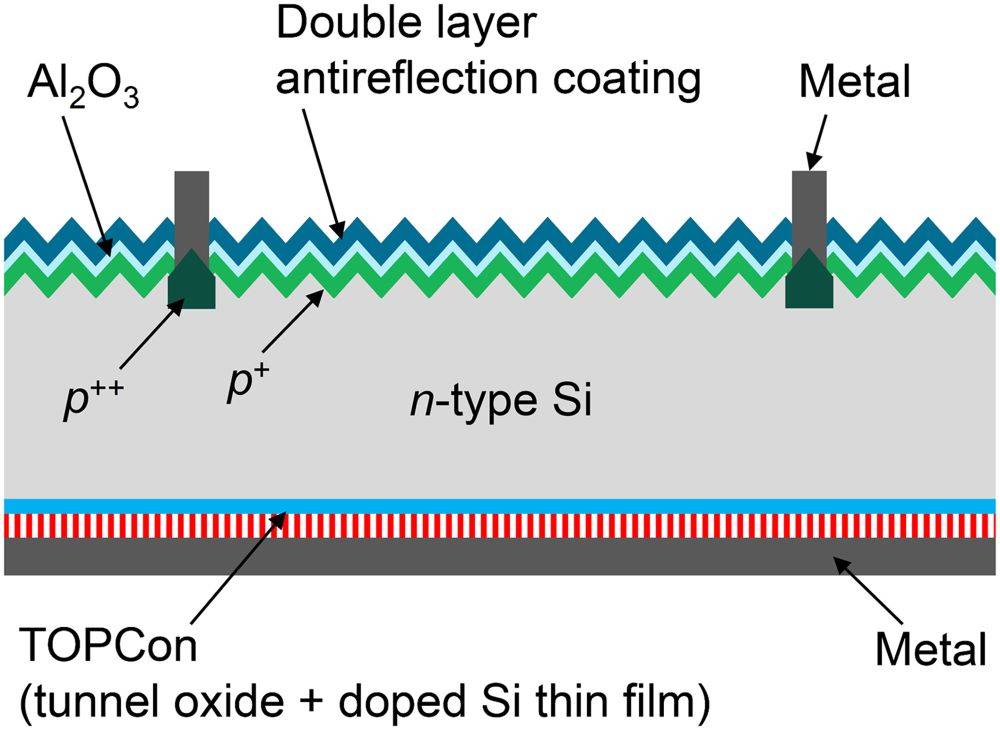

Physikalische Gasphasenabscheidung (PVD)

Die physikalische Gasphasenabscheidung (Physical Vapor Deposition, PVD) ist ein wichtiger Prozess in der Dünnschichttechnologie, bei dem ein Material von einem festen Zustand in einen Dampfzustand überführt und anschließend wieder auf einem Substrat abgeschieden wird. Diese Methode wird in der Regel unter Niederdruckgas- oder Plasmabedingungen angewandt und ermöglicht die Bildung dünner Schichten auf verschiedenen Substraten. Zu den wichtigsten PVD-Techniken gehören Aufdampfung und Sputtern mit jeweils unterschiedlichen Funktionsmechanismen und Anwendungen.

Verdampfung ist ein Verfahren, bei dem das Ausgangsmaterial in einer Vakuumumgebung bis zu seinem Verdampfungspunkt erhitzt wird. Durch diese Erhitzung wird das Material in Dampf umgewandelt, der dann auf dem Substrat kondensiert und einen dünnen Film bildet. Diese Methode eignet sich besonders gut für Materialien mit niedrigem Schmelzpunkt und wird üblicherweise für die Abscheidung von Metallen und bestimmten dielektrischen Materialien verwendet.

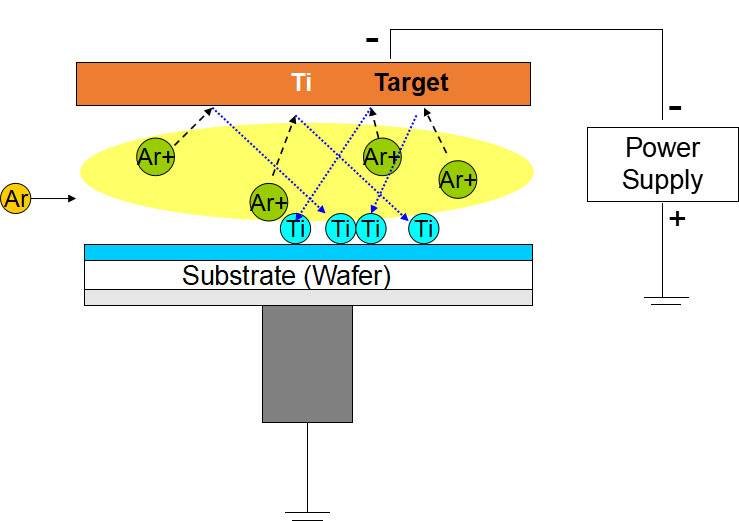

Im Gegensatz dazu, Sputtern wird ein Plasma verwendet, um das Ausgangsmaterial mit Ionen, in der Regel Argon-Ionen, zu beschießen. Durch diesen Ionenbeschuss werden Atome aus dem Ausgangsmaterial herausgelöst, wodurch ein Dampf entsteht, der sich anschließend auf dem Substrat ablagert. Das Sputtern ist für seine Fähigkeit bekannt, eine breite Palette von Materialien abzuscheiden, einschließlich solcher mit hohen Schmelzpunkten und komplexen Zusammensetzungen, was es zu einer vielseitigen Wahl für verschiedene industrielle Anwendungen macht.

PVD-Verfahren sind unverzichtbar bei der Herstellung von Gegenständen, die präzise und funktionelle dünne Schichten erfordern, z. B. in der Elektronik- und Optikindustrie. Die Möglichkeit, die Abscheidungsparameter wie Temperatur, Druck und Plasmabedingungen zu steuern, ermöglicht die Herstellung von Schichten mit spezifischen mechanischen, optischen, chemischen oder elektronischen Eigenschaften. Diese Präzision macht PVD zu einem Eckpfeiler bei der Entwicklung von Spitzentechnologien und Hochleistungskomponenten.

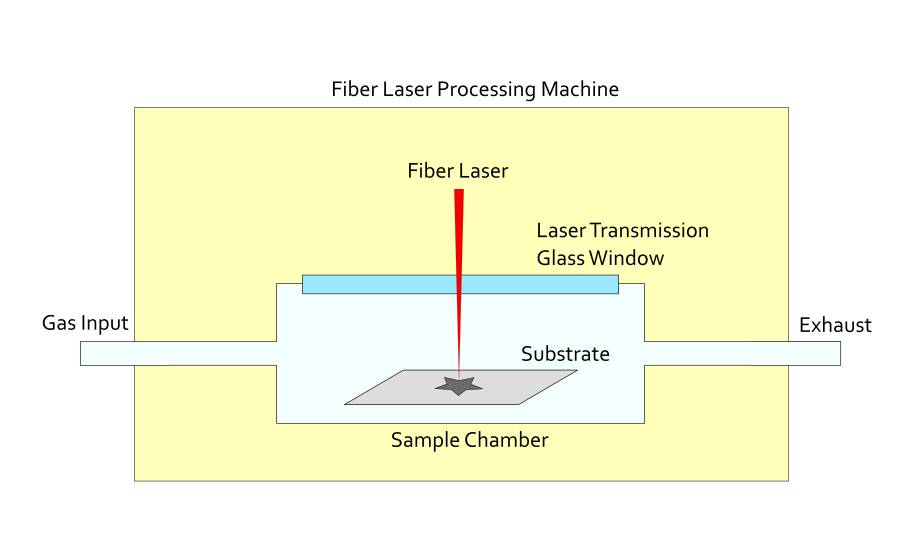

Chemische Gasphasenabscheidung (CVD)

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ist ein hochentwickeltes Vakuumverfahren zur Herstellung hochwertiger, leistungsstarker fester Materialien, das häufig in der Halbleiterindustrie für die Abscheidung dünner Schichten verwendet wird. Bei diesem Verfahren wird eine Siliziumscheibe (Substrat) einem oder mehreren flüchtigen Vorläufersubstanzen ausgesetzt, die auf der Substratoberfläche chemische Reaktionen und/oder Zersetzungen eingehen, um die gewünschte Schicht zu bilden. Bei diesen Reaktionen entstehen in der Regel flüchtige Nebenprodukte, die anschließend durch den Gasstrom innerhalb der Reaktionskammer entfernt werden.

CVD-Verfahren werden anhand der Reaktionsbedingungen wie Druck und Art des Ausgangsstoffs grob klassifiziert. Diese Klassifizierung umfasst:

- CVD bei Atmosphärendruck (APCVD): Wird unter Atmosphärendruck durchgeführt.

- Niederdruck-CVD (LPCVD): Wird unter reduziertem Druck betrieben, um die Gleichmäßigkeit und Qualität der Schichten zu verbessern.

- Plasma-unterstütztes CVD (PECVD): Nutzt Plasma zur Erleichterung chemischer Reaktionen bei niedrigeren Temperaturen.

- Hochdichtes Plasma-CVD (HDPCVD): Verwendet ein hochdichtes Plasma für hervorragende Schichteigenschaften.

- Atomlagenabscheidung (ALD): Ein sequenzielles, selbstbegrenzendes Verfahren, bei dem Filme in einer Atomschicht abgeschieden werden.

Jede CVD-Variante bietet einzigartige Vorteile und wird je nach den spezifischen Anforderungen des Halbleiterherstellungsprozesses ausgewählt, z. B. Gleichmäßigkeit der Schichten, Abscheidungsrate und Temperaturbeschränkungen.

CVD ist nicht nur für die Halbleiterherstellung von zentraler Bedeutung, sondern findet auch in der Mikrofertigung Anwendung, um eine Vielzahl von Materialien abzuscheiden, darunter Siliziumdioxid, Karbid, Nitrid und Oxinitrid sowie fortschrittliche Materialien wie Kohlenstoff-Nanoröhren und Graphen. Die Vielseitigkeit und Präzision der CVD machen sie zu einer unverzichtbaren Technologie im Bereich der Dünnschichtabscheidung.

TOPCon-Prozess-Varianten

LPCVD (Niederdruck-Gasphasenabscheidung)

LPCVD (Low Pressure Chemical Vapor Deposition) ist ein hochentwickeltes thermisches Verfahren zur Abscheidung von Dünnschichten aus Gasphasenvorläufern bei subatmosphärischem Druck. Bei diesem Verfahren werden eine oder mehrere gasförmige Substanzen verwendet, die bei niedrigem Druck thermische Zersetzungsreaktionen eingehen. Diese Reaktionen führen zur Bildung der gewünschten Schicht auf der Substratoberfläche. Die Prozessbedingungen werden sorgfältig ausgewählt, um sicherzustellen, dass die Wachstumsrate in erster Linie von der Geschwindigkeit der Oberflächenreaktion bestimmt wird, die stark temperaturabhängig ist.

Die Temperaturkontrolle bei der LPCVD wird mit großer Präzision durchgeführt, was zu einer außergewöhnlichen Gleichmäßigkeit bei Schwankungen innerhalb eines Wafers, von Wafer zu Wafer und von Lauf zu Lauf führt. Diese Präzision ist entscheidend für die gleichbleibende Qualität und die Eigenschaften der abgeschiedenen Schichten. Die Niederdruckumgebung bei der LPCVD verbessert den Gasdiffusionskoeffizienten und den mittleren freien Weg innerhalb der Reaktionskammer erheblich. Diese Verbesserung führt zu einer besseren Gleichmäßigkeit der Schichten, einem gleichmäßigeren spezifischen Widerstand und einer besseren Fähigkeit, die Gräben zu füllen. Die schnellere Gastransportrate in der Niederdruckumgebung trägt auch dazu bei, Verunreinigungen und Reaktionsnebenprodukte schnell vom Substrat zu entfernen, wodurch die Selbstdotierung unterdrückt und die Produktionseffizienz erhöht wird.

Darüber hinaus ist bei der LPCVD keine Verwendung von Trägergasen erforderlich, was die Gefahr einer Partikelkontamination erheblich verringert. Dies macht die LPCVD zu einer bevorzugten Methode in der hochwertigen Halbleiterindustrie für die Abscheidung von Dünnschichten. Jüngste Fortschritte in der LPCVD-Technologie konzentrieren sich auf die Erzielung geringer Belastungen und multifunktionaler Fähigkeiten, wodurch die Anwendungsmöglichkeiten und die Leistung in verschiedenen industriellen Bereichen weiter verbessert werden.

PECVD (Plasma-unterstützte Gasphasenabscheidung)

Die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) ist eine hochentwickelte Technik zur Abscheidung dünner Schichten auf Substraten, insbesondere in der Halbleiterindustrie. Bei diesem Verfahren wird mit Hilfe von Mikrowellen- oder Hochfrequenzenergie lokal ein Plasma erzeugt, das die für die Filmbildung erforderlichen chemischen Reaktionen erheblich verstärkt. Im Gegensatz zu herkömmlichen CVD-Verfahren, die höhere Temperaturen erfordern, arbeitet die PECVD bei relativ niedrigen Temperaturen, in der Regel zwischen 200 und 500 °C. Diese Temperatursenkung ist für hitzeempfindliche Substrate wie Halbleiterwafer von entscheidender Bedeutung, da sie das Risiko einer thermischen Schädigung minimiert.

Das bei der PECVD erzeugte Plasma kann direkt in der Nähe des Substrats gezündet werden, eine Methode, die als direkte Plasmatechnik bekannt ist. Diese Nähe stellt sicher, dass die reaktiven Spezies effizient genutzt werden, was zu einer hochwertigen Schichtabscheidung führt. Die direkte Plasmaexposition kann jedoch aufgrund der möglichen Strahlung und des Ionenbeschusses Risiken für empfindliche Substrate mit sich bringen, so dass eine sorgfältige Prozesskontrolle erforderlich ist.

PECVD wird häufig zur Abscheidung dielektrischer Schichten wie SiO₂, Si₃N₄ und SiOxNy eingesetzt. Bei diesem Verfahren wird mit Hilfe von HF-Energie ein Plasma aus reaktionsfähigen Gasen erzeugt, das chemische Reaktionen in der Abscheidekammer ermöglicht. Die für diese Reaktionen benötigte Energie wird zum Teil durch die Erwärmung des Substrats auf eine moderate Temperatur, in der Regel unter 350 °C, und zum Teil durch das Plasma selbst bereitgestellt. Diese doppelte Energiequelle steigert die Effizienz und Qualität der abgeschiedenen Schichten.

Die durch PECVD hergestellten Schichten sind vielseitig und erfüllen verschiedene wichtige Funktionen in Halbleiterbauelementen. Sie dienen unter anderem als Kondensatordielektrikum, chemische Passivierungsschicht, elektrischer Isolator, reaktive Ionenätzmaske und optische Antireflexionsschicht. PECVD-Systeme bieten fortschrittliche Funktionen wie Spannungskontrolle, hohe Gleichmäßigkeit, abstimmbaren Brechungsindex und die Fähigkeit, konforme SiNₓ-Schichten herzustellen, was sie zu einer bevorzugten Wahl für viele moderne Halbleiterfertigungsverfahren macht.

PEALD+PECVD (Plasma-unterstützte Atomlagenabscheidung)

PEALD+PECVD ist ein synergetischer Ansatz, der die Präzision und Kontrolle der Atomlagenabscheidung (ALD) mit der Effizienz und Vielseitigkeit der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) verbindet. Diese hybride Technik nutzt die selbstbegrenzende Natur der ALD, die eine gleichmäßige und konforme Schichtabscheidung auf atomarer Ebene gewährleistet, während die plasmagestützten chemischen Reaktionen der PECVD zur Beschleunigung des Abscheidungsprozesses und zur Verbesserung der Materialeigenschaften eingesetzt werden.

Bei der PECVD liefert die Plasmaumgebung die nötige Energie, um die chemischen Reaktionen zu ermöglichen, die den Abscheidungsprozess vorantreiben. Dieses Plasma wird in der Regel mit Hochfrequenz- oder Mikrowellenenergie erzeugt und arbeitet bei Drücken zwischen 2 und 10 Torr und Substrattemperaturen zwischen 200 und 400 °C. Der Niedrigtemperaturbetrieb von PECVD ist besonders vorteilhaft, da er die Verwendung temperaturempfindlicher Substrate ermöglicht, die andernfalls durch die bei anderen CVD-Verfahren erforderlichen höheren Temperaturen beeinträchtigt würden.

In Kombination mit ALD wird die Fähigkeit von PECVD, bei niedrigeren Temperaturen zu arbeiten, sogar noch bedeutender. Die ALD, die traditionell eine präzise Steuerung der Temperatur und der Pulszeiten der Reaktanten erfordert, profitiert von der Energiezufuhr des Plasmas, wodurch die Reaktivität der Vorläuferstoffe erhöht und die Gesamtprozesszeit möglicherweise verkürzt wird. Diese Kombination führt zu Schichten, die nicht nur hochgradig konform sind, sondern auch hervorragende mechanische und elektrische Eigenschaften besitzen.

Die Anwendungsmöglichkeiten von PEALD+PECVD sind vielfältig, insbesondere in der Halbleiter- und Photovoltaikindustrie. Bei der Herstellung von Solarzellen beispielsweise können mit dieser Technik dielektrische Schichten wie SiO2, Si3N4 und SiOxNy abgeschieden werden, die für eine effiziente Passivierung und Antireflexionsbeschichtung entscheidend sind. Diese Schichten sind für die Verbesserung des Gesamtwirkungsgrads und der Leistung von Solarzellen von entscheidender Bedeutung und machen PEALD+PECVD zu einer Schlüsseltechnologie für die Weiterentwicklung von Lösungen im Bereich der erneuerbaren Energien.

Darüber hinaus eignen sich die mit PEALD+PECVD abgeschiedenen Schichten aufgrund ihrer konformen und gleichmäßigen Beschaffenheit ideal für verschiedene mikroelektronische Anwendungen, wie z. B. Kondensatordielektrika, chemische Passivierungsschichten, elektrische Isolatoren und reaktive Ionenätzmasken. Durch die Möglichkeit, die Schichtdicke und die Gleichmäßigkeit auf atomarer Ebene genau zu steuern, wird sichergestellt, dass diese Schichten den strengen Anforderungen moderner Halbleiterbauelemente genügen.

Zusammenfassend lässt sich sagen, dass PEALD+PECVD nicht nur die besten Eigenschaften von ALD und PECVD vereint, sondern auch neue Wege für Innovationen in der Dünnschichtabscheidung eröffnet. Durch die Kombination der Präzision der ALD mit der Effizienz der PECVD bietet diese Hybridmethode ein vielseitiges und leistungsfähiges Werkzeug für die nächste Generation von Halbleiter- und Fotovoltaikgeräten.

PVD (Physikalische Gasphasenabscheidung)

Die physikalische Gasphasenabscheidung (Physical Vapor Deposition, PVD) ist eine hochentwickelte Technik zur Abscheidung dünner Schichten auf verschiedenen Substraten durch physikalische Prozesse unter Vakuumbedingungen. Bei dieser Methode wird ein festes oder flüssiges Material verdampft, das dann als Dampf durch eine kontrollierte Umgebung transportiert wird, in der Regel ein Vakuum oder ein gasförmiges Niederdruck- oder Plasmamedium. Wenn das verdampfte Material das Substrat erreicht, kondensiert es und bildet einen dünnen Film.

Bei dem verdampften Material kann es sich um ein Element, eine Legierung oder eine Verbindung handeln, was eine große Vielseitigkeit bei den herzustellenden Schichten bietet. Einige PVD-Verfahren ermöglichen die Abscheidung von Verbundwerkstoffen durch reaktive Abscheidung. Dazu gehört die Wechselwirkung des abzuscheidenden Materials mit Gasen in der Abscheidungsumgebung oder mit mitabscheidenden Materialien, wie z. B. die Bildung von Titannitrid (TiN) oder Titancarbid (TiC).

PVD-Verfahren sind dafür bekannt, dass sie Schichten mit einer Dicke von einigen Nanometern bis hin zu Tausenden von Nanometern erzeugen können. Diese Verfahren sind nicht auf einlagige Schichten beschränkt, sondern können auch zur Herstellung von mehrlagigen Beschichtungen, dicken Ablagerungen und sogar freistehenden Strukturen eingesetzt werden. Die hohe Reinheit und Effizienz von PVD-abgeschiedenen Schichten machen sie für ein breites Spektrum von Anwendungen sehr begehrt und übertreffen oft die Leistung von Schichten, die mit anderen Abscheidungsmethoden hergestellt werden.

Zu den wichtigsten Verfahren innerhalb der PVD-Kategorie gehören Sputtern und thermisches Verdampfen. Beim Sputtern beschießen hochenergetische Teilchen ein Zielmaterial, wodurch Atome herausgeschleudert werden und sich auf dem Substrat ablagern. Bei der thermischen Verdampfung hingegen wird ein Ausgangsmaterial erhitzt, bis es verdampft, und der Dampf kondensiert dann auf dem Substrat. Bei beiden Verfahren wird das Material Atom für Atom oder Molekül für Molekül in einem Vakuum transportiert und akkumuliert, was zu Schichten von außergewöhnlicher Reinheit und Effizienz führt.

Technologie-Vergleich

LPCVD-Vorteile und -Nachteile

Die chemische Niederdruck-Gasphasenabscheidung (Low Pressure Chemical Vapor Deposition, LPCVD) bietet mehrere Vorteile, insbesondere in Bezug auf Effizienz, Ausbeute und Produktionskapazität. Eines ihrer herausragenden Merkmale ist die Fähigkeit zur stufenweisen Abdeckung, die sie ideal für komplexe dreidimensionale Strukturen macht und eine gute Abdeckung der Seitenwände gewährleistet. Diese Fähigkeit ist bei der Herstellung von Solarzellen von entscheidender Bedeutung, insbesondere bei der Herstellung von TOPCon-Zellen. Darüber hinaus ermöglicht die LPCVD eine gute Kontrolle der Zusammensetzung und Struktur, da sie bei niedrigeren Temperaturen abgeschieden werden kann, was für die Beibehaltung der chemischen Zusammensetzung und der Mikrostruktur der Schicht von Vorteil ist.

Die LPCVD ist jedoch nicht ohne Probleme. Das Verfahren erfordert die Aufrechterhaltung einer Niederdruckumgebung, was zu einem relativ hohen Energieverbrauch führt. Die Verwendung zahlreicher Quarz-Verbrauchsmaterialien im LPCVD-Verfahren treibt die Betriebskosten ebenfalls in die Höhe. Darüber hinaus ist die Abscheidungsrate von LPCVD im Vergleich zu PECVD (Plasma Enhanced Chemical Vapor Deposition) langsamer, was die Produktivität einschränkt. Ein weiteres wichtiges Problem ist das Phänomen der Bypass-Plattierung, bei der die Abscheidung in Bereichen erfolgt, die nicht zum Zielbereich gehören, was die Konsistenz und Qualität des Endprodukts beeinträchtigt.

Trotz dieser Nachteile bleibt die hohe Schichtqualität der LPCVD, die durch die Niederdruckumgebung erreicht wird, ein entscheidender Vorteil, der zu einer besseren Gleichmäßigkeit und Gesamtqualität der Schichten beiträgt. Diese Ausgewogenheit von Vor- und Nachteilen macht die LPCVD zu einer entscheidenden Technologie in der Photovoltaikindustrie, insbesondere bei dem komplizierten Prozess der TOPCon-Zellenproduktion.

PECVD-Vorteile und -Nachteile

PECVD (Plasma-Enhanced Chemical Vapor Deposition) bietet eine Reihe von Vorteilen, die es zu einer bevorzugten Methode für verschiedene Zellprozesse machen, darunter PERC, TOPCON und HJT. Einer der Hauptvorteile ist die hohen Abscheidungsraten die sie bietet. Diese Effizienz steigert den Produktionsdurchsatz erheblich und macht es zu einer zeitsparenden Lösung für die Großserienfertigung. Darüber hinaus ermöglicht die PECVD In-situ-Dotierung was den Prozess vereinfacht, da die Dotierung gleichzeitig mit der Abscheidung erfolgen kann. Dadurch wird nicht nur der Arbeitsablauf rationalisiert, sondern auch das Kontaminationspotenzial verringert.

Die niedrige Abscheidungstemperatur der PECVD ist ein weiterer entscheidender Vorteil. Durch die Verwendung von polyatomaren Gasentladungen können mit dieser Technik Verbundschichten bei niedrigeren Temperaturen abgeschieden werden, wodurch die thermische Schädigung des Substrats minimiert wird. Dies低温沉积特性 ist besonders vorteilhaft für Substrate, die empfindlich auf hohe Temperaturen reagieren, und erweitert das Spektrum der Materialien, die in diesem Verfahren verwendet werden können. Darüber hinaus bietet die PECVD hohe Abscheidungseffizienz auf die ungleichmäßige Verteilung des elektrischen Feldes vor der Kathode zurückzuführen, die die chemischen Reaktionen in der Kathodentropfzone konzentriert. Dieser lokalisierte Hochaktivitätsbereich beschleunigt die Reaktionsgeschwindigkeit und erhöht die Abscheidungseffizienz, wie die Verteilung der NH3-Bildungsrate bei der DC-PECVD zeigt.

Trotz ihrer zahlreichen Vorteile ist die PECVD nicht frei von Nachteilen. Ein großes Problem ist die potenzielle Instabilität der abgeschiedenen Schichten . Bei den durch PECVD hergestellten Schichten kann es zu Problemen wie dem Aufplatzen der Schichten kommen, was die Integrität und Leistungsfähigkeit des Endprodukts beeinträchtigen kann. Außerdem ist die Komplexität der PECVD-Anlagen einen hohen Wartungs- und Fehlerbehebungsaufwand, was die Betriebskosten und die Komplexität erhöht. Es besteht auch das Risiko von Schwankungen der Schichtqualität aufgrund von Plasmainstabilitäten, die die Gleichmäßigkeit und Konsistenz der abgeschiedenen Schichten beeinträchtigen können.

Zusammenfassend lässt sich sagen, dass die PECVD zwar erhebliche Vorteile in Bezug auf die Abscheiderate, die Vereinfachung des Prozesses und die Kosteneffizienz bietet, aber auch Herausforderungen in Bezug auf die Schichtstabilität und die Komplexität der Anlagen mit sich bringt. Diese Faktoren müssen bei der Auswahl von PECVD für bestimmte Zellprozesse sorgfältig berücksichtigt werden.

Vorteile von PEALD+PECVD und PVD

PEALD+PECVD und PVD bieten jeweils unterschiedliche Vorteile im Bereich der Dünnschichtabscheidung, insbesondere im Zusammenhang mit der Herstellung von Photovoltaikzellen.

PEALD+PECVD zeichnet sich aus bei der Bewältigung von Inhomogenitätsproblemen . Durch die Kombination der Präzision der Atomlagenabscheidung (ALD) mit der Effizienz der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) gewährleistet dieses Hybridverfahren eine gleichmäßige Schichtdicke und -zusammensetzung auf dem gesamten Substrat. Dies ist entscheidend für die Beibehaltung gleichmäßiger elektrischer Eigenschaften und die Verbesserung des Gesamtwirkungsgrads von Photovoltaikzellen. Die niedrige Abscheidungstemperatur des PECVD-Verfahrens, die in der Regel unter 350 °C liegt, gewährleistet eine minimale thermische Belastung des Substrats, was besonders bei temperaturempfindlichen Materialien wie Kunststoffen von Vorteil ist. Außerdem trägt die hohe Abscheidungseffizienz der PECVD, die durch energetische Partikel im Plasma begünstigt wird, zu einer schnelleren und kontrollierteren Filmbildung bei.

Auf der anderen Seite, PVD vor allem durch seine schnelle Filmbildung und multifunktionale Veredelung . Im Gegensatz zur PECVD, die auf chemischen Reaktionen beruht, werden bei der PVD physikalische Verfahren wie Verdampfen, Sputtern oder Ionenstrahltechniken eingesetzt, um das Material auf das Substrat aufzubringen. Dies führt zu einer schnellen Filmbildung, wodurch sich PVD ideal für Anwendungen eignet, die kurze Durchlaufzeiten erfordern. Außerdem bietet PVD den Vorteil, dass keine Wicklungsbeschichtung Dadurch wird sichergestellt, dass die abgeschiedenen Schichten frei von Defekten sind, die durch mechanische Spannungen entstehen könnten. Die Vielseitigkeit des PVD-Verfahrens ermöglicht auch multifunktionale Upgrades, die die Abscheidung komplexer, mehrschichtiger Strukturen mit maßgeschneiderten Eigenschaften ermöglichen.

Es sei jedoch darauf hingewiesen, dass PVD und PEALD+PECVD zwar diese überzeugenden Vorteile bieten, aber auch mit höheren Anlagenkosten verbunden sind. Die hochentwickelten Maschinen, die für diese fortschrittlichen Abscheidungstechniken erforderlich sind, erfordern erhebliche Investitionen, was für die Hersteller ein Grund sein kann, Kosten und Leistung gegeneinander abzuwägen.

Zusammenfassend lässt sich sagen, dass sowohl PEALD+PECVD als auch PVD einzigartige Vorteile bei der Abscheidung von Dünnschichten bieten. Die Wahl der beiden Verfahren hängt von den spezifischen Anforderungen der Anwendung ab, einschließlich Überlegungen zu Schichtgleichmäßigkeit, Abscheidungsgeschwindigkeit und Kosteneffizienz.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Dünnschicht-Spektroelektrochemische Zelle

Ähnliche Artikel

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden

- PECVD verstehen: Ein Leitfaden zur plasmaunterstützten chemischen Gasphasenabscheidung

- Ein umfassender Leitfaden zur Wartung von PECVD-Geräten

- Eine Einführung in die chemische Gasphasenabscheidung (CVD)

- Eine Schritt-für-Schritt-Anleitung zum PECVD-Prozess