Der Kauf von Laborgeräten ist selten nur eine finanzielle Transaktion. Es ist eine operationelle Wette auf die Qualität Ihrer zukünftigen Daten.

Bei der Auswahl eines Rohrofens besteht die Versuchung, nach dem „besten“ Modell zu suchen – dem mit der höchsten Maximaltemperatur oder dem komplexesten Steuerungssystem. Das ist ein Fehler.

Im Labor ist „am besten“ eine bedeutungslose Metrik. „Abgestimmt“ ist das, was zählt.

Ein Ofen ist kein eigenständiges Artefakt; er ist eine Komponente in einem größeren System für Synthese, Wärmebehandlung oder Prüfung. Um den richtigen auszuwählen, müssen Sie für einen Moment die Marketingbroschüren ignorieren und sich streng an die nicht verhandelbare Physik Ihrer spezifischen Anwendung halten.

Hier erfahren Sie, wie Sie die Entscheidung dekonstruieren.

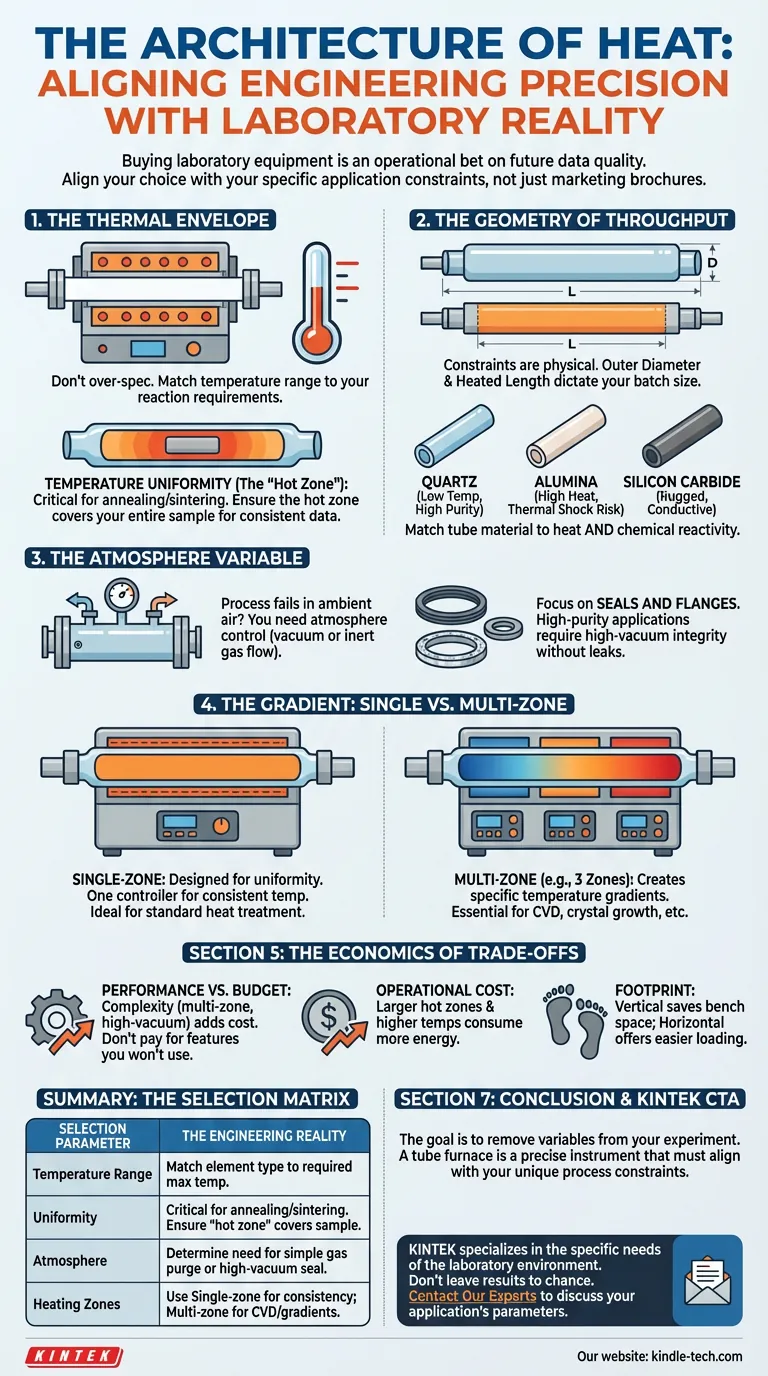

1. Der thermische Umschlag

Die offensichtlichste Spezifikation wird oft am meisten missverstanden. Sie kennen die Temperatur, die Ihre Reaktion erfordert. Aber ein für 1700 °C ausgelegter Ofen ist weit entfernt – und deutlich teurer – als einer, der für 1200 °C ausgelegt ist.

Die technische Herausforderung besteht hier nicht nur darin, eine Zahl zu erreichen, sondern Wiederholbarkeit.

Temperaturgleichmäßigkeit ist der stille Partner erfolgreicher Experimente. Beim Glühen oder Sintern kann eine Abweichung von nur wenigen Grad über das Rohr hinaus die Kristallstruktur Ihrer Probe verändern. Sie zahlen nicht für Wärme; Sie zahlen für Konsistenz.

Stellen Sie sicher, dass die Heizelemente in der Lage sind, eine gleichmäßige „Heißzone“ aufrechtzuerhalten, die die gesamte Länge Ihrer Probe abdeckt.

2. Die Geometrie des Durchsatzes

In der Systemtechnik sind Einschränkungen meist physikalischer Natur. Bei einem Rohrofen ist die Einschränkung das Rohr selbst.

Der Außendurchmesser und die beheizte Länge bestimmen Ihren Durchsatz. Ein größerer Durchmesser ermöglicht größere Chargen, verändert aber die thermische Dynamik.

Darüber hinaus ist das Material des Rohrs eine kritische Schnittstelle.

- Quarz: Hervorragend für niedrigere Temperaturen und hohe Reinheit.

- Aluminiumoxid: Wesentlich für hohe Hitze, aber anfällig für thermische Schocks.

- Siliziumkarbid: Robust und leitfähig.

Sie müssen das Rohrmaterial nicht nur an die Hitze, sondern auch an die chemische Reaktivität Ihrer Proben anpassen.

3. Die Variable Atmosphäre

Viele moderne Werkstoffwissenschaftsprozesse scheitern an der Umgebungsluft. Sauerstoff ist oft der Feind.

Wenn Ihr Prozess oxidationsempfindliche Handhabung erfordert, wird der Ofen zu einem Gefäß zur Atmosphärenkontrolle. Sie verwalten nicht mehr nur Wärme; Sie verwalten ein Vakuum oder einen Fluss von Inertgas.

Dies erfordert eine Verlagerung des Fokus auf die Dichtungen und Flansche. Ein für hochreine Anwendungen vorgesehener Ofen muss in der Lage sein, ein Hochvakuum aufrechtzuerhalten, ohne Leckraten, die die Probenintegrität beeinträchtigen.

4. Der Gradient: Einzel- vs. Mehrzonen

Hier diktiert die Anwendung strikt die Hardware.

Einzelzonenöfen sind auf Gleichmäßigkeit ausgelegt. Sie haben eine Steuerung und ein Ziel: das gesamte Rohr bei X Grad zu halten. Dies ist das Arbeitspferd für die Standard-Wärmebehandlung.

Mehrzonenöfen (typischerweise drei Zonen) sind Instrumente der Nuance. Mit unabhängigen Steuerungen können Sie einen spezifischen Temperaturgradienten über das Rohr erzeugen.

Wenn Sie chemische Gasphasenabscheidung (CVD) oder Kristallwachstum betreiben, ist ein Einzelzonenofen nutzlos. Sie benötigen die Fähigkeit, thermische Profile zu manipulieren, um die Abscheidung mit spezifischen Raten zu steuern.

Die Ökonomie der Kompromisse

Jede technische Entscheidung beinhaltet einen Kompromiss. Bei der Ofenauswahl ist der Kompromiss normalerweise zwischen Flexibilität und Effizienz.

- Leistung vs. Budget: Hochvakuumkompatibilität und Mehrzonensteuerung erhöhen die Komplexität und die Kosten. Zahlen Sie nicht für einen Temperaturgradienten, den Sie nie nutzen werden.

- Betriebskosten: Größere Heißzonen und höhere Temperaturen verbrauchen exponentiell mehr Energie.

- Stellfläche: Vertikale Öfen sparen Arbeitsplatz; horizontale Öfen ermöglichen eine einfachere Beladung.

Zusammenfassung: Die Auswahlmatrix

Um die Entscheidung zu vereinfachen, ordnen Sie Ihre Bedürfnisse diesem Rahmen zu:

| Auswahlparameter | Die technische Realität |

|---|---|

| Temperaturbereich | Nicht überdimensionieren. Passen Sie den Elementtyp an Ihre erforderliche Maximaltemperatur an. |

| Gleichmäßigkeit | Entscheidend für Glühen/Sintern. Sicherstellen, dass die „Heißzone“ die Probe abdeckt. |

| Atmosphäre | Bestimmen Sie, ob Sie eine einfache Gasreinigung oder eine Hochvakuumdichtung benötigen. |

| Heizzonen | Einzelzone für Konsistenz; Mehrzonen für CVD/Gradienten verwenden. |

Schlussfolgerung

Das Ziel ist nicht, eine Maschine zu kaufen. Das Ziel ist, Variablen aus Ihrem Experiment zu entfernen.

Wenn Ihr Ofen zu klein ist, schaffen Sie einen Engpass. Wenn die Temperatur schwankt, erzeugen Sie Rauschen in Ihren Daten. Wenn die Dichtungen lecken, erzeugen Sie Kontamination.

Bei KINTEK sind wir auf die spezifischen Bedürfnisse der Laborumgebung spezialisiert. Wir verstehen, dass ein Rohrofen ein präzises Instrument ist, das mit Ihren einzigartigen Prozessbeschränkungen übereinstimmen muss.

Überlassen Sie Ihre Ergebnisse nicht dem Zufall. Kontaktieren Sie unsere Experten, um die Parameter Ihrer Anwendung zu besprechen, und lassen Sie uns Ihnen helfen, die perfekte thermische Lösung zu entwickeln.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Ähnliche Artikel

- Rissige Rohre, kontaminierte Proben? Ihr Ofenrohr ist der versteckte Schuldige

- Warum Ihre Ofenkomponenten immer wieder ausfallen – und die materialwissenschaftliche Lösung

- Einbau eines Rohrofen-T-Stücks

- Ihre Röhrenofenschleife ist nicht das Problem – Ihre Wahl davon ist es

- Der stille Partner bei der Pyrolyse: Die perfekte thermische Grenze entwickeln