Behandlung zur Verdichtung

Beseitigung interner Defekte

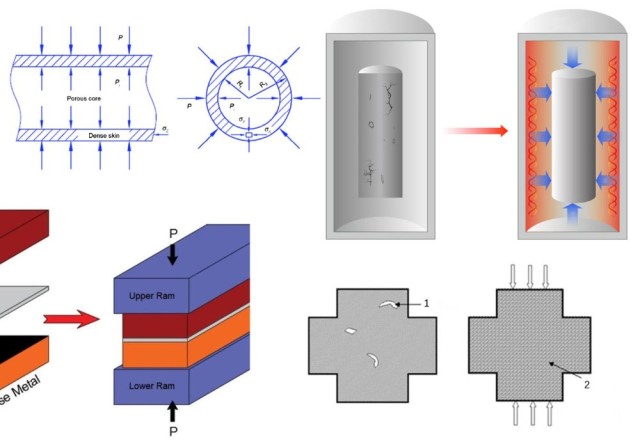

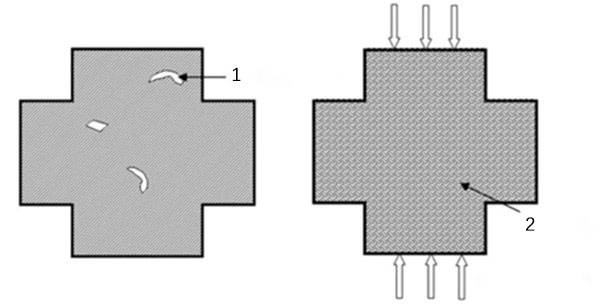

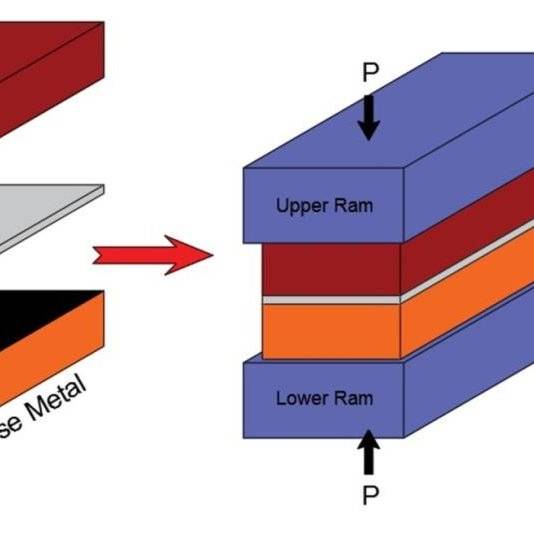

Das heißisostatische Pressen (HIP) ist eine transformative Technologie, die die Leistung verschiedener Gussteile durch die Beseitigung interner Defekte erheblich verbessert. Dieses Verfahren ist besonders effektiv bei Werkstoffen wie Aluminium-, Titan- und Hochtemperaturlegierungen, die in Branchen mit hohen Anforderungen an Zuverlässigkeit und Leistung von entscheidender Bedeutung sind.

Durch die Anwendung von gleichmäßigem Druck und Wärme verdichtet HIP diese Materialien und schließt effektiv Poren und Mikrorisse, die andernfalls zu einem vorzeitigen Ausfall führen könnten. Dieser Verdichtungsprozess beseitigt nicht nur vorhandene Defekte, sondern verhindert auch die Bildung neuer Defekte und sorgt so für eine gleichmäßigere und dichtere Materialstruktur.

Die Vorteile von HIP bei der Beseitigung von Defekten sind mannigfaltig. So werden beispielsweise Aluminiumlegierungen, die für ihr geringes Gewicht und ihre hohe Festigkeit bekannt sind, nach der HIP-Behandlung noch robuster und haltbarer. Auch Titanlegierungen, die in der Luft- und Raumfahrt sowie in der Medizintechnik unentbehrlich sind, erhalten bessere mechanische Eigenschaften und eignen sich damit besser für hochbelastete Umgebungen. Hochtemperaturlegierungen, die in Düsentriebwerken und Gasturbinen eingesetzt werden, erfahren eine deutliche Verbesserung ihrer Widerstandsfähigkeit gegen thermische Ermüdung und Oxidation, wodurch sich ihre Lebensdauer verlängert.

Zusammenfassend lässt sich sagen, dass die Fähigkeit von HIP, interne Defekte zu beseitigen, die Gesamtleistung von Gussteilen auf ein noch nie dagewesenes Niveau hebt und es zu einer unverzichtbaren Technologie in der modernen Fertigung macht.

Verbesserung der mechanischen Eigenschaften

Die Verbesserung der mechanischen Eigenschaften durch das heißisostatische Pressen (HIP) ist ein bedeutender Fortschritt in der Materialwissenschaft. Dieses Verfahren erhöht insbesondere die Ermüdungsfestigkeit, Duktilität, Bruchzähigkeit, Verschleißfestigkeit und Korrosionsbeständigkeit von Werkstoffen und erreicht schließlich eine theoretische Dichte von 100 %. Diese Verbesserungen sind nicht nur inkrementell, sondern transformativ und ermöglichen es den Werkstoffen, härteren Bedingungen und längeren Betriebszeiten standzuhalten.

So wird beispielsweise die Ermüdungslebensdauer von Bauteilen verlängert, was bedeutet, dass sie wiederholte Belastungszyklen ohne Ausfall überstehen können. Dies ist von entscheidender Bedeutung für Anwendungen, bei denen mechanische Teile einer kontinuierlichen oder intermittierenden Belastung ausgesetzt sind, wie z. B. in der Luft- und Raumfahrt oder in der Automobilindustrie. Die Duktilität, d. h. die Fähigkeit eines Werkstoffs, sich unter Zugspannung zu verformen, wird ebenfalls verbessert, so dass sich der Werkstoff besser an verschiedene Formen und Gestalten anpassen kann, ohne zu reißen oder zu brechen.

Die Bruchzähigkeit, ein Maß für die Widerstandsfähigkeit eines Materials gegen die Ausbreitung von Rissen, wird erheblich verbessert. Das bedeutet, dass mit HIP behandelte Werkstoffe unter Belastung seltener Risse entwickeln, was in stark beanspruchten Umgebungen wie Schwermaschinen oder im Hochbau von entscheidender Bedeutung ist. Die Verschleißfestigkeit ist eine weitere kritische Eigenschaft, die durch HIP verbessert wird, so dass die Integrität der Bauteile über längere Zeiträume mit Reibung und Kontakt erhalten bleibt.

Auch die Korrosionsbeständigkeit ist ein bemerkenswerter Vorteil, da sie die Materialien vor Umweltschäden schützt. Dies ist besonders wichtig in Branchen, in denen Komponenten korrosiven Elementen ausgesetzt sind, wie z. B. in der Schifffahrt oder der chemischen Verarbeitung. Das Erreichen einer theoretischen Dichte von 100 % stellt sicher, dass die Materialien frei von Porosität und anderen inneren Defekten sind, was zu einem zuverlässigeren und haltbareren Produkt führt.

Zusammenfassend lässt sich sagen, dass die mechanischen Eigenschaften von Werkstoffen, die dem heißisostatischen Pressen unterzogen werden, über mehrere Dimensionen hinweg deutlich verbessert werden, so dass sie sich für eine breite Palette von Hochleistungsanwendungen eignen.

Diffusionskleben

Integration von mehreren Materialien

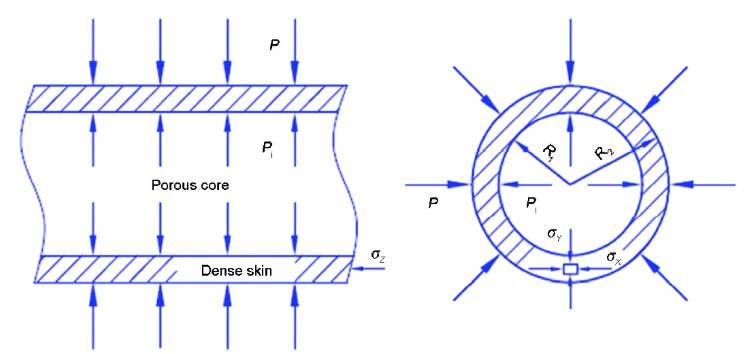

Das heißisostatische Pressen (HIP) eignet sich hervorragend für die Herstellung nahtloser und robuster Verbindungen zwischen verschiedenen Materialien, einschließlich Festkörper-Festkörper-, Festkörper-Pulver- und Pulver-Pulver-Grenzflächen. Diese fortschrittliche Technik gewährleistet, dass die hergestellten Verbindungen nicht nur fehlerfrei sind, sondern auch eine hervorragende mechanische Leistung aufweisen. Das Verfahren nutzt hohe Temperaturen und gleichmäßigen Druck, um das Diffusionsbonden zu erleichtern, das für die Integration von Materialien mit unterschiedlichen Eigenschaften entscheidend ist.

Einer der Hauptvorteile von HIP bei der Materialintegration ist seine Fähigkeit, Materialien mit erheblichen Leistungsunterschieden zu verarbeiten. So können beispielsweise Hochtemperaturlegierungen mit herkömmlichen Metallen verbunden werden, wodurch Verbundwerkstoffe entstehen, die die Stärken der einzelnen Komponenten optimal nutzen. Diese Vielseitigkeit ist besonders in Branchen von Vorteil, die komplexe Materialkombinationen erfordern, wie z. B. in der Luft- und Raumfahrt und im Automobilbau.

Darüber hinaus gewährleistet die Präzision von HIP bei der Kontrolle der Abmessungen während des Klebeprozesses, dass das Endprodukt die vorgesehene Form und Größe beibehält. Dieses Maß an Kontrolle ist von entscheidender Bedeutung für Anwendungen, bei denen die Integrität der Komponenten von größter Bedeutung ist, wie z. B. bei kritischen Strukturteilen. Die Fähigkeit des Verfahrens, eine nahezu perfekte Dichte zu erreichen und innere Hohlräume zu eliminieren, erhöht die Zuverlässigkeit und Langlebigkeit der integrierten Materialien.

Zusammenfassend lässt sich sagen, dass die Fähigkeit von HIP, leistungsstarke, fehlerfreie Verbindungen zwischen verschiedenen Materialien herzustellen, es zu einem unverzichtbaren Werkzeug in der modernen Fertigung macht. Die überragende Festigkeit und Maßgenauigkeit des Verfahrens bieten erhebliche Vorteile gegenüber herkömmlichen Methoden und machen es zu einer bevorzugten Wahl für Industrien, die höchste Anforderungen an Materialintegrität und Leistung stellen.

Vorteile gegenüber traditionellen Verfahren

Die Technologie des heißisostatischen Pressens (HIP) hebt sich in mehreren wichtigen Aspekten von den herkömmlichen Verfahren ab, insbesondere in Bezug auf die überragende Verbundfestigkeit, die präzise Maßkontrolle und die nahtlose Integration von Materialien mit sehr unterschiedlichen Leistungsmerkmalen. Im Gegensatz zu herkömmlichen Klebetechniken werden bei HIP durch gleichmäßigen Druck und Hitze fehlerfreie Verbindungen hergestellt, was das Risiko von Schwachstellen minimiert und eine robuste Verbindung gewährleistet.

Einer der wichtigsten Vorteile von HIP ist die Fähigkeit, Materialien mit erheblichen Leistungsunterschieden zu verarbeiten. Ganz gleich, ob es sich um die Verbindung von Metallen mit unterschiedlicher Härte, Duktilität oder thermischer Beständigkeit handelt, HIP stellt sicher, dass das Endprodukt seine Integrität und Leistung beibehält. Diese Vielseitigkeit ist besonders wertvoll in Branchen, in denen die Materialleistung entscheidend ist, wie z. B. in der Luft- und Raumfahrt und im Automobilbau.

Darüber hinaus bietet HIP eine unvergleichliche Maßkontrolle, die für die Herstellung von Bauteilen, die genaue Spezifikationen erfüllen, von entscheidender Bedeutung ist. Das Verfahren ermöglicht die präzise Formgebung und Größenbestimmung von Materialien, wodurch der Bedarf an zusätzlicher Bearbeitung verringert und der Ausschuss minimiert wird. Dies steigert nicht nur die Effizienz des Fertigungsprozesses, sondern trägt auch zu Kosteneinsparungen und ökologischer Nachhaltigkeit bei.

Zusammenfassend lässt sich sagen, dass die Fähigkeit von HIP, eine überragende Bindungsstärke, eine präzise Maßkontrolle und die nahtlose Integration verschiedener Materialien zu bieten, es zu einer überlegenen Wahl gegenüber herkömmlichen Methoden macht. Diese Technologie gewährleistet nicht nur die Herstellung von Hochleistungskomponenten, sondern optimiert auch den Herstellungsprozess, was sie zu einem wertvollen Werkzeug für verschiedene industrielle Anwendungen macht.

Pulvermetallurgisches Near-Net-Forming

Leistungsstarke und kosteneffiziente Umformung

Das heißisostatische Pressen (HIP) ist eine transformative Technologie, die pulverförmige Werkstoffe zu hochleistungsfähigen, endkonturnahen Produkten verdichtet. Dieses Verfahren maximiert nicht nur die Materialausnutzung, sondern verbessert auch die mechanischen Eigenschaften des Endprodukts. Durch die Anwendung von gleichmäßigem Druck bei erhöhten Temperaturen gewährleistet HIP, dass die pulverförmigen Materialien gleichmäßig verdichtet werden, was zu Komponenten mit überlegener mechanischer Integrität und Leistung führt.

Die Kosteneffizienz des HIP-Verfahrens liegt in seiner Fähigkeit, den Materialabfall zu minimieren und die Notwendigkeit einer umfangreichen Nachbearbeitung zu verringern. Herkömmliche Fertigungsverfahren erfordern oft eine zusätzliche Bearbeitung, um die gewünschte Form zu erreichen, was zu einem erheblichen Materialverlust führen kann. Im Gegensatz dazu ermöglicht HIP die Herstellung von endkonturnahen Bauteilen direkt aus pulverförmigen Materialien, wodurch sowohl der Materialabfall als auch die Herstellungskosten reduziert werden.

Darüber hinaus sind die mechanischen Eigenschaften der durch HIP geformten Bauteile außergewöhnlich. Das Verfahren stellt sicher, dass das Endprodukt eine hohe Festigkeit, Duktilität und Beständigkeit gegen Verschleiß und Korrosion aufweist. Diese Eigenschaften sind entscheidend für Anwendungen in der Luft- und Raumfahrt, der Automobilindustrie und anderen Hochleistungsindustrien, in denen Zuverlässigkeit und Langlebigkeit von größter Bedeutung sind.

Zusammenfassend lässt sich sagen, dass HIP eine leistungsstarke und kosteneffiziente Lösung für die Formung komplexer, endkonturnaher Bauteile aus pulverförmigen Werkstoffen darstellt und somit eine unverzichtbare Technologie in der modernen Fertigung ist.

Gleichmäßige und dichte Materialstruktur

Die Technologie des heißisostatischen Pressens (HIP) spielt eine zentrale Rolle bei der Erzielung einer gleichmäßigen und dichten Materialstruktur, die für die Leistung verschiedener Komponenten entscheidend ist. Dieses Verfahren stellt sicher, dass das Material isotrope mechanische Eigenschaften aufweist, was bedeutet, dass seine Festigkeit, Duktilität und andere mechanische Eigenschaften in allen Richtungen gleich sind. Diese Gleichmäßigkeit ist besonders wichtig bei Anwendungen, bei denen richtungsabhängige Eigenschaften unter Belastung zu einem Versagen führen könnten.

Einer der Hauptvorteile von HIP ist die Fähigkeit, die Entmischung von Elementen zu verhindern, ein häufiges Problem bei herkömmlichen Herstellungsverfahren. Elemententmischung tritt auf, wenn sich die Elemente in einer Legierung nicht gleichmäßig verteilen, was zu Schwachstellen und Unregelmäßigkeiten im Material führt. Durch die Anwendung von gleichmäßigem Druck und Wärme verteilt HIP diese Elemente effektiv um, was zu einem homogeneren Material führt.

Darüber hinaus können mit dem HIP-Verfahren Hochtemperaturlegierungen und bimetallische Barren mit außergewöhnlichen Eigenschaften hergestellt werden. Hochtemperaturlegierungen, die häufig in der Luft- und Raumfahrt und im Energiesektor verwendet werden, erfordern ein stabiles und gleichmäßiges Gefüge, um extremen Bedingungen standhalten zu können. Bimetallische Blöcke hingegen profitieren von der nahtlosen Integration zweier verschiedener Metalle, die durch die präzise Temperatur- und Druckkontrolle von HIP ermöglicht wird.

Zusammenfassend lässt sich sagen, dass die Fähigkeit von HIP, eine einheitliche und dichte Materialstruktur zu erzeugen, nicht nur die mechanischen Eigenschaften des Materials verbessert, sondern auch seine Anwendbarkeit in anspruchsvollen Branchen erweitert.

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Hochdruck-Rohröfen für Laboratorien

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

Ähnliche Artikel

- Additive Fertigung für isostatisches Pressen: Brücke zwischen neuer Technologie und traditioneller Fertigung

- Erforschung der Anwendungen des isostatischen Pressens

- Anwendung der Technologie des heißisostatischen Pressens bei der Herstellung von Spezialkeramik

- Elektrische kaltisostatische Laborpresse (CIP): Anwendungen, Vorteile und Anpassungen

- Prinzip und Verfahren des kaltisostatischen Pressens