Arten von PECVD

Hochfrequenzunterstützte plasmachemische Gasphasenabscheidung (RF-PECVD)

Radio Frequency Enhanced Plasma Chemical Vapor Deposition (RF-PECVD) ist eine hochentwickelte Technik für die Abscheidung polykristalliner dünner Schichten auf Substraten. Bei dieser Methode wird die Kraft des Glimmentladungsplasmas genutzt, um den Prozess der chemischen Gasphasenabscheidung bei niedrigem Druck zu beeinflussen und so die Qualität und Effizienz der Schichtbildung zu verbessern. Die Anfänge von RF-PECVD gehen auf das Jahr 1994 zurück, als Nippon Konica das Verfahren erstmals vorschlug und es nach der überwiegenden Verwendung von Hochfrequenz (RF) zur Plasmaerzeugung benannte.

Das RF-PECVD-Verfahren zeichnet sich durch die Verwendung von zwei primären Kopplungsmethoden für das hochfrequente elektrische Feld aus: induktive Kopplung und kapazitive Kopplung. Diese Methoden spielen eine entscheidende Rolle für die Effizienz und Effektivität der Plasmaerzeugung, was sich wiederum erheblich auf den Beschichtungsprozess auswirkt.

Bei der induktiven Kopplung wird mit Hilfe eines Induktors Energie auf das Plasma übertragen, wodurch ein Magnetfeld entsteht, das die Gasmoleküle ionisiert. Diese Methode ist besonders effektiv bei der Erzeugung eines hochdichten Plasmas, das für eine schnelle und gleichmäßige Schichtabscheidung unerlässlich ist. Bei der kapazitiven Kopplung hingegen wird das elektrische Feld zwischen zwei Elektroden zur Energieversorgung des Plasmas genutzt. Dieser Ansatz hat den Vorteil, dass eine stabile Plasmaumgebung aufrechterhalten werden kann, die gleichbleibende Schichteigenschaften gewährleistet.

Die bei der RF-PECVD eingesetzten dualen Kopplungsmethoden bieten einen vielseitigen Ansatz zur Plasmaerzeugung, der Anpassungen an die spezifischen Anforderungen des Abscheidungsprozesses ermöglicht. Diese Flexibilität macht RF-PECVD zu einer bevorzugten Wahl für verschiedene Anwendungen in der Halbleiterherstellung und anderen fortschrittlichen Technologien.

Chemische Gasphasenabscheidung mit Hochfrequenzplasma (VHF-PECVD)

Bei der Herstellung von Dünnschichten mittels Hochfrequenzplasma-unterstützter chemischer Gasphasenabscheidung (RF-PECVD) ist für die Niedertemperaturabscheidung die Verwendung von verdünntem Silan als Reaktionsgas erforderlich. Dieser Ansatz schränkt jedoch die Abscheidungsrate erheblich ein. Im Gegensatz dazu bietet die Very High Frequency Plasma Chemical Vapor Deposition (VHF-PECVD) Technologie eine wesentliche Verbesserung in dieser Hinsicht. Das VHF-angeregte Plasma arbeitet bei einer viel niedrigeren Temperatur und weist eine höhere Elektronendichte auf als das konventionelle HF-erzeugte Plasma. Dank dieser einzigartigen Eigenschaft erreicht VHF-PECVD eine deutlich höhere Abscheiderate und ist damit die bevorzugte Wahl für verschiedene praktische Anwendungen.

Die verbesserte Leistung von VHF-PECVD lässt sich auf die niedrigere Betriebstemperatur und die höhere Elektronendichte im Plasma zurückführen. Diese Faktoren tragen gemeinsam zu einer effizienteren Dissoziation der Reaktionsvorläufer bei, was zu einem schnelleren Abscheidungsprozess führt. Im Gegensatz zur RF-PECVD, die auf kapazitiver Kopplung beruht und deren Grenzen in Bezug auf die Plasmadichte und die Dissoziation der Vorläuferstoffe inhärent sind, nutzt die VHF-PECVD die induktive Kopplung zur Erzeugung eines dichteren Plasmas. Diese Dichte führt zu einer effizienteren Reaktion und letztlich zu einem schnelleren und effektiveren Schichtwachstum.

Die breitere Anwendbarkeit von VHF-PECVD ergibt sich außerdem aus der Fähigkeit, niedrige Substrattemperaturen beizubehalten und gleichzeitig hohe Abscheideraten zu erzielen. Dieser doppelte Vorteil ist besonders vorteilhaft in Branchen, in denen die thermische Empfindlichkeit der Substrate ein kritisches Thema ist. Durch die Minimierung der thermischen Belastung der Substrate gewährleistet VHF-PECVD die Unversehrtheit und Qualität der abgeschiedenen Schichten und erweitert damit den Einsatzbereich auf eine Vielzahl von Materialien und Anwendungen.

Zusammenfassend lässt sich sagen, dass VHF-PECVD eine überlegene Alternative zu RF-PECVD darstellt, da es die Abscheiderate erheblich steigern kann, ohne Kompromisse bei der Temperaturkontrolle einzugehen. Diese Technologie überwindet nicht nur die Grenzen der RF-PECVD, sondern eröffnet auch neue Möglichkeiten für die effiziente und effektive Abscheidung von Dünnschichten in verschiedenen industriellen Kontexten.

Dielektrisch blockierende, entladungsunterstützte chemische Gasphasenabscheidung (DBD-PECVD)

DBD-PECVD (Dielectric Blocking Discharge Enhanced Chemical Vapor Deposition) ist eine spezielle Form der Nicht-Gleichgewichts-Gasentladung, bei der ein isolierendes Medium in den Entladungsraum eingebracht wird. Diese Konfiguration wird auch als dielektrische Barriereentladung oder stille Entladung bezeichnet. Der einzigartige Aufbau der DBD-PECVD vereint die ausgedehnten, gleichmäßigen Entladungseigenschaften der Glimmentladung mit den Hochdruck-Einsatzmöglichkeiten der Koronaentladung. Diese Kombination ermöglicht einen kontrollierten und effizienten Abscheidungsprozess, der für die Synthese von Silizium-Dünnschichten immer beliebter wird.

Im Zusammenhang mit der Herstellung dünner Schichten bietet die DBD-PECVD mehrere Vorteile. Das Vorhandensein der dielektrischen Barriere ermöglicht eine stabilere und gleichmäßigere Entladung, was für die gleichmäßige Verteilung des abgeschiedenen Materials entscheidend ist. Diese Stabilität ist besonders vorteilhaft für die Erhaltung der Qualität und Konsistenz der Silizium-Dünnschichten. Darüber hinaus ermöglicht die Hochdruckbetriebsart der DBD-PECVD eine effiziente Gasnutzung, was die Abscheiderate und die Gesamtproduktivität des Prozesses weiter erhöht.

Die Integration von DBD-PECVD in Dünnschicht-Herstellungsprozesse unterstreicht das Potenzial des Verfahrens, die Branche zu revolutionieren. Durch die Nutzung der Synergieeffekte von gleichmäßiger Großraumentladung und Hochdruckbetrieb optimiert DBD-PECVD nicht nur den Abscheidungsprozess, sondern eröffnet auch neue Wege für die Entwicklung fortschrittlicher Materialien mit hervorragenden Eigenschaften. In dem Maße, wie sich Forschung und Anwendung dieser Technologie weiterentwickeln, wird ihre Rolle bei der Herstellung von Hochleistungs-Silizium-Dünnschichten voraussichtlich erheblich zunehmen.

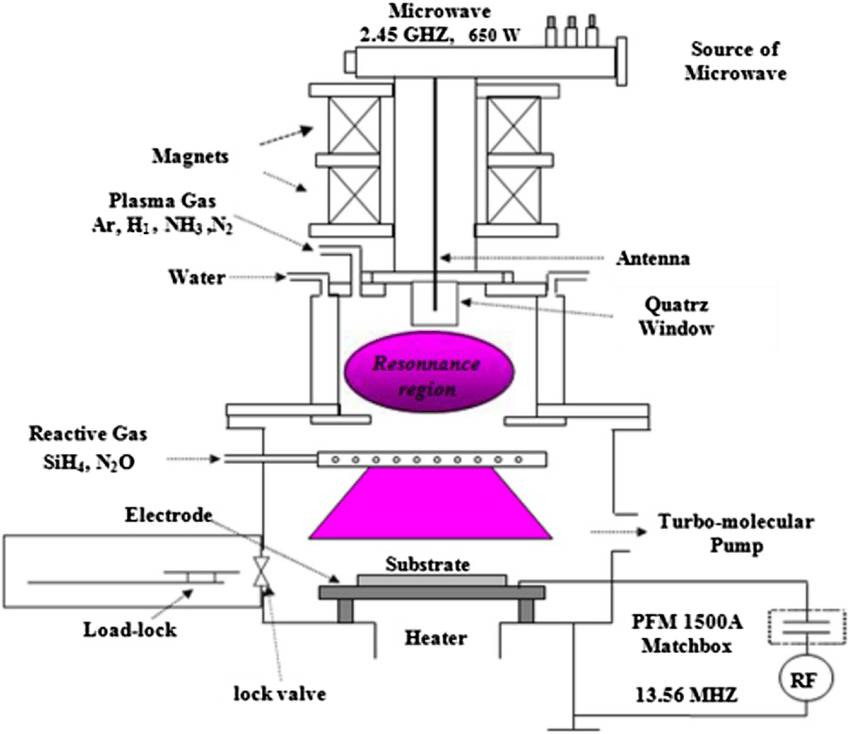

Mikrowellen-Elektronenzyklotron-Resonanz-Plasma-unterstützte chemische Gasphasenabscheidung (MWECR-PECVD)

Mikrowellen-Elektronenzyklotron-Resonanzplasma-unterstützte chemische Gasphasenabscheidung (MWECR-PECVD) ist eine hochentwickelte chemische Reaktion in der Gasphase, die den Zyklotron-Resonanzeffekt von Elektronen in Mikrowellen- und Magnetfeldern nutzt, um ein hochaktives und dichtes Plasma unter Vakuumbedingungen zu erzeugen. Diese fortschrittliche Technologie ist vor allem für ihre Fähigkeit bekannt, hochwertige dünne Schichten bei bemerkenswert niedrigen Temperaturen zu erzeugen, was sie zu einer bevorzugten Methode in verschiedenen industriellen Anwendungen macht.

Das Plasma bei der MWECR-PECVD wird durch elektromagnetische Wellen angeregt, die üblicherweise mit einer Frequenz von 2450 MHz arbeiten. Durch die Modulation der Photonenenergie der elektromagnetischen Wellen können die Energieniveaus und die Überlebensdauer der in das Plasma zerfallenen Gasteilchen genau gesteuert werden. Diese direkte Beeinflussung hat einen erheblichen Einfluss auf die Bildung der dünnen Schichten und die anschließenden Oberflächenbehandlungsmechanismen, die letztlich die strukturelle Integrität, die Materialeigenschaften und die Langzeitstabilität der abgeschiedenen Schichten bestimmen.

MWECR-PECVD ist ein hochmoderner Ansatz für die Abscheidung von Dünnschichten und bietet eine beispiellose Kontrolle über die grundlegenden Prozesse, die für die Bildung und Qualität der Schichten ausschlaggebend sind. Die Fähigkeit dieses Verfahrens zur Feinabstimmung der Plasmaeigenschaften stellt sicher, dass die erzeugten Schichten strenge Leistungskriterien erfüllen, was es zu einem Eckpfeiler im Bereich der Dünnschichtwissenschaft und -technik macht.

Grundlegender Aufbau von PECVD-Anlagen

Grundlagen des PECVD-Prozesses

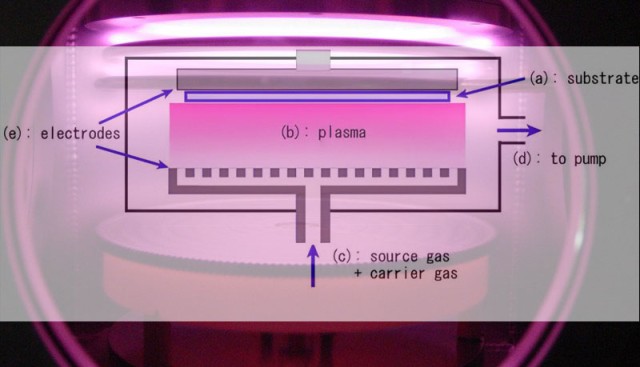

Die PECVD-Technologie arbeitet mit niedrigem Gasdruck und nutzt Niedertemperaturplasma, um eine Glimmentladung an der Kathode der Prozesskammer zu erzeugen, die im Wesentlichen die Schale ist, in der die Probe platziert wird. Diese Glimmentladung oder ein alternativer Wärmeerzeuger erwärmt die Probe auf eine bestimmte Temperatur. Anschließend wird eine angemessene Menge an Prozessgasen in die Kammer eingeleitet. Diese Gase durchlaufen eine Reihe komplexer chemischer und plasmatischer Reaktionen, die schließlich zur Bildung eines festen Films auf der Oberfläche der Probe führen.

Während des Reaktionsprozesses tritt das Reaktionsgas über den Lufteinlass in den Ofenhohlraum ein und diffundiert allmählich auf die Probenoberfläche. Unter dem Einfluss des von der Hochfrequenzquelle angeregten elektrischen Feldes zerfällt das Reaktionsgas in Elektronen, Ionen und aktive Gruppen. Aus diesen Zersetzungsprodukten entstehen durch chemische Reaktionen die Ausgangskomponenten und Nebenreaktanten, die den Film bilden. Diese Produkte werden in Form von chemischen Bindungen an der Probenoberfläche adsorbiert, wodurch die Bildung von Kristallkernen für den festen Film eingeleitet wird. Die Kristallkeime wachsen allmählich zu inselartigen Strukturen heran, die weiter zusammenwachsen und zu einem kontinuierlichen Film werden. Während der Film wächst, lösen sich nach und nach verschiedene Nebenprodukte von der Oberfläche ab und werden durch die Vakuumpumpe aus dem Auslass abgesaugt.

Die Grundstruktur der PECVD-Anlage

Die PECVD-Anlage ist ein hochentwickeltes System, das die Abscheidung von dünnen Schichten durch plasmaunterstützte chemische Gasphasenabscheidung ermöglicht. Diese Anlage besteht aus mehreren kritischen Teilsystemen, von denen jedes eine wichtige Rolle im Gesamtprozess spielt.

Schlüsselkomponenten der PECVD-Anlage

-

Vakuum- und Druckkontrollsystem: Zu diesem System gehören mechanische Pumpen, Molekularpumpen, Schruppventile, Rückschlagventile, Schieber und Vakuummessgeräte. Diese Komponenten arbeiten zusammen, um die erforderlichen Vakuum- und Druckbedingungen in der Beschichtungskammer aufrechtzuerhalten und sicherzustellen, dass der Prozess unter optimalen Bedingungen abläuft.

-

Abscheidungssystem: Das Abscheidungssystem ist das Herzstück der PECVD-Anlage und besteht aus einer Hochfrequenz (HF)-Stromversorgung, einem Wasserkühlsystem und einer Substratheizvorrichtung. Die HF-Stromversorgung ionisiert die reaktiven Gase, während das Wasserkühlsystem dafür sorgt, dass die Anlage auf der richtigen Temperatur bleibt. Das Substratheizgerät heizt die Probe auf die erforderliche Temperatur vor, um die Haftung des abgeschiedenen Films zu verbessern.

-

Gas- und Durchflusskontrollsystem: Die Gasquelle für das PECVD-System stammt in der Regel aus Gasflaschen, die in sicheren Gasschränken untergebracht sind. Diese Gase werden sorgfältig kontrolliert und über ein Netz von Schalttafeln und Rohrleitungen in die Prozesskammer geleitet, um präzise Durchflussraten und Konzentrationen zu gewährleisten.

-

System-Sicherheitsschutz: Sicherheit ist beim PECVD-Betrieb oberstes Gebot. Das System umfasst verschiedene Sicherheitsmechanismen zum Schutz vor Gefahren wie Gaslecks, Stromstößen und Überhitzung. Diese Schutzmechanismen sind für die Aufrechterhaltung einer sicheren Arbeitsumgebung und die Vermeidung von Anlagenschäden unerlässlich.

-

Computersteuerung: Moderne PECVD-Anlagen sind häufig mit fortschrittlichen Computersteuerungssystemen ausgestattet. Diese Systeme überwachen und regeln verschiedene Parameter des Abscheidungsprozesses und sorgen für Konsistenz und Präzision. Sie liefern auch Echtzeitdaten und Diagnosen und helfen so bei der Fehlersuche und Optimierung.

Das in Abbildung 2 dargestellte Blockdiagramm der PECVD-Anlagenstruktur zeigt anschaulich, wie diese Komponenten zusammenwirken, um die gewünschte Schichtabscheidung zu erreichen. Jedes Teilsystem ist so konzipiert, dass es harmonisch zusammenarbeitet und eine hochwertige und effiziente Produktion von Dünnschichten gewährleistet.

Vakuum- und Druckkontrollsystem

Das Vakuum- und Druckkontrollsystem ist eine entscheidende Komponente der PECVD-Anlage. Es besteht aus einer Vielzahl mechanischer und elektronischer Elemente, die für die Aufrechterhaltung der optimalen Betriebsbedingungen in der Prozesskammer sorgen. Dieses System umfasstmechanische Pumpen,Molekularpumpen,Schruppventile,Vorstufenventile,AbsperrschieberundVakuummessgeräte. Diese Komponenten arbeiten zusammen, um zu gewährleisten, dass das Vakuum in der Kammer präzise gesteuert wird und sich in der Regel im Bereich von 10^-2 Torr bewegt.

Um die nachteiligen Auswirkungen von atmosphärischen Gasen wie Stickstoff, Sauerstoff und Wasserdampf auf den Abscheidungsprozess abzuschwächen, verwendet das Vakuumsystemtrockene Pumpen undMolekularpumpen. Diese Pumpen werden speziell wegen ihrer Fähigkeit ausgewählt, diese Gase effizient zu entfernen und so eine saubere und stabile Umgebung für die Abscheidung dünner Schichten zu gewährleisten.

Zusätzlich zu den Basiskomponenten kann das Vakuum- und Druckkontrollsystem auch fortschrittliche Funktionen umfassen, wieVakuummeter-Steuerungen mit integrierten Vakuummessgeräten,elektropneumatische VakuumventileundVakuum-Luftablass- und Leckage-Rückschlagventile. Diese fortschrittlichen Komponenten verbessern die Fähigkeit des Systems, das Vakuumniveau mit größerer Präzision zu überwachen und zu steuern.

Für Arbeiten, die Inertgasumgebungen erfordern, wie z. B. solche mit Argon, Stickstoff, Helium oder nicht brennbarem Formiergas, kann das System so konfiguriert werden, dass ein Standardüberdruck von 2 PSIG (0,14 Bar) aufrechterhalten wird. Dies wird erreicht durch den Einsatz einesÜberdruckventil und eineszusammengesetzten Manometer das sich an der Vakuumkammer befindet.

Bei einigen fortgeschrittenen Systemen werden zusätzliche Optionen wie einDurchfluss-Adapter-Kit für kontinuierlichen Gasfluss oder einPartialdruck-Regelsystem integriert werden. Diese Optionen bieten mehr Flexibilität und Kontrolle, insbesondere bei Anwendungen, die präzise Gasmischungen und Durchflussraten erfordern.

Insgesamt ist das Vakuum- und Druckkontrollsystem für die Gewährleistung der Qualität und Konsistenz der mit dem PECVD-Verfahren hergestellten dünnen Schichten von wesentlicher Bedeutung. Durch die Aufrechterhaltung optimaler Vakuum- und Druckbedingungen trägt dieses System wesentlich zur Effizienz und Zuverlässigkeit der gesamten PECVD-Anlage bei.

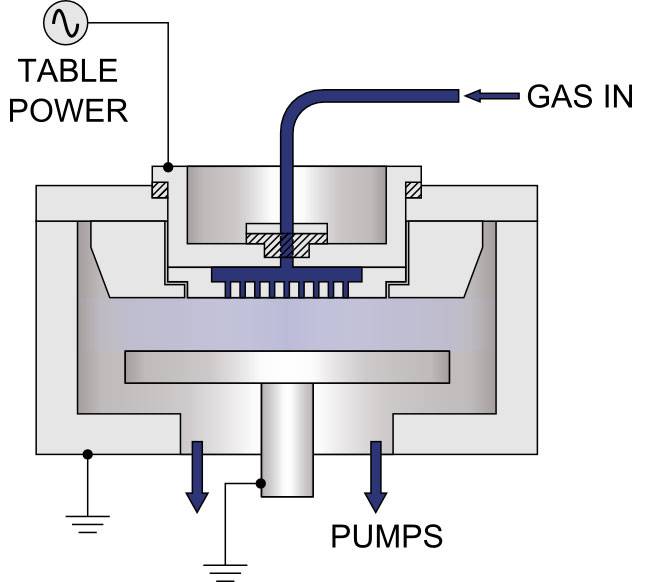

Abscheidungssystem

Das Abscheidungssystem ist das Herzstück des PECVD-Verfahrens (Plasma Enhanced Chemical Vapor Deposition) und besteht aus mehreren kritischen Komponenten wie der RF-Stromversorgung (Radio Frequency), dem Wasserkühlsystem und der Substratheizung. Diese Elemente arbeiten zusammen, um die Abscheidung von dünnen Schichten auf Substraten zu erleichtern.

Die RF-Stromversorgung spielt eine zentrale Rolle im System und ist in erster Linie für die Ionisierung der Reaktionsgase verantwortlich. Durch die Zufuhr von Hochfrequenzenergie wird ein Plasma erzeugt, das die für die Filmbildung erforderlichen chemischen Reaktionen in Gang setzt. Dieser Ionisierungsprozess ist von entscheidender Bedeutung, da er direkten Einfluss auf die Qualität und Gleichmäßigkeit der abgeschiedenen Schicht hat.

Ergänzt wird die HF-Stromversorgung durch das Wasserkühlsystem, das den effizienten Betrieb der verschiedenen Pumpen in der PECVD-Anlage gewährleistet. Diese Pumpen, darunter mechanische Pumpen, Wälzkolbenpumpen, trockene Pumpen und Molekularpumpen, sind für die Aufrechterhaltung der für den Abscheidungsprozess erforderlichen Vakuum- und Druckbedingungen unerlässlich. Das Wasserkühlsystem regelt nicht nur die Temperatur dieser Pumpen, sondern gibt auch einen Alarm aus, wenn die Wassertemperatur die sicheren Betriebsgrenzen überschreitet, und verhindert so mögliche Schäden an der Anlage.

Darüber hinaus ist das Substratheizgerät ein integraler Bestandteil des Abscheidungssystems. Sie heizt das Substrat auf eine bestimmte Temperatur vor, um die Bedingungen für die chemischen Reaktionen zu optimieren. Dieser Heizschritt ist von entscheidender Bedeutung, da er die Haftung, die Struktur und die Eigenschaften des abgeschiedenen Films erheblich beeinflussen kann.

Zusammenfassend lässt sich sagen, dass das Abscheidungssystem ein ausgeklügeltes System von Technologien zur Steuerung und Verbesserung des PECVD-Prozesses ist. Jede Komponente - die HF-Stromversorgung, das Wasserkühlsystem und die Substratheizvorrichtung - trägt in einzigartiger Weise zur Gesamteffizienz und Effektivität der Schichtabscheidung bei und ist somit ein Eckpfeiler der PECVD-Anlage.

Gas- und Durchflusskontrollsystem

Das Gas- und Durchflussregelungssystem in einer PECVD-Anlage (Plasma-Enhanced Chemical Vapor Deposition) ist eine entscheidende Komponente, die die präzise Zufuhr reaktiver Gase in die Prozesskammer gewährleistet. Die primären Gasquellen werden in der Regel durch Gasflaschen bereitgestellt, die in speziellen Gasschränken untergebracht sind. Diese Schränke sind mit mehreren Sicherheitsvorkehrungen ausgestattet, um die mit der Handhabung und Zuführung der Gase verbundenen Risiken zu minimieren.

Die Gase werden über eine Reihe von Schalttafeln, die sich an den Gasschränken befinden, genauestens kontrolliert und reguliert. Diese Schalttafeln steuern die Durchflussmengen und Mischungsverhältnisse der Gase und stellen sicher, dass sie der Prozesskammer in genau dem Verhältnis zugeführt werden, das für die gewünschte Schichtabscheidung erforderlich ist. Der Gasstrom wird dann durch ein Netz von Rohren geleitet, die die Gasschränke mit der Prozesskammer verbinden und eine nahtlose und ununterbrochene Versorgung mit Gasen gewährleisten.

Dieses System ist für die Aufrechterhaltung der Konsistenz und Qualität des Beschichtungsprozesses von entscheidender Bedeutung. Jede Abweichung im Gasfluss oder in der Gaszusammensetzung kann sich erheblich auf die Eigenschaften der abgeschiedenen Schicht auswirken, so dass eine präzise Steuerung für das Erreichen optimaler Ergebnisse unerlässlich ist. Das Gas- und Durchflussregelungssystem spielt daher eine entscheidende Rolle für die Gesamteffizienz und Zuverlässigkeit des PECVD-Prozesses.

Häufige Probleme und Faktoren, die den Prozess beeinflussen

Häufige Anlagenprobleme und Behandlungsmaßnahmen

Häufige Probleme in PECVD-Anlagen können die Qualität und Effizienz des Abscheidungsprozesses erheblich beeinträchtigen. Diese Probleme äußern sich häufig alsUnfähigkeit, das Licht zu starten,Glühinstabilität,schlechte Qualität der Filmbildung,geringe SedimentationsrateundDruckinstabilität in der Reaktionskammer. Jedes dieser Probleme kann auf bestimmte Komponenten der Anlage zurückgeführt werden.

Um diese Probleme zu beheben, werden in der Regel mehrere Diagnose- und Abhilfemaßnahmen eingesetzt:

-

RF-Stromversorgung: Ein fehlerhaftes HF-Netzteil kann die Auslösung der Plasmaentladung verhindern, was dazu führt, dass das Licht nicht gestartet werden kann. Regelmäßige Kontrollen und Wartung der RF-Stromversorgung sind für einen stabilen Betrieb unerlässlich.

-

Gasdurchflussmesser: Ein ungenauer Gasfluss kann zu Glühinstabilität und schlechter Filmqualität führen. Der Gasdurchflussmesser sollte regelmäßig kalibriert werden, um eine präzise Kontrolle der Reaktionsgase zu gewährleisten.

-

Sauberkeit des Hohlraums: Verunreinigungen in der Reaktionskammer können die Qualität des Films verschlechtern und die Sedimentationsrate beeinträchtigen. Regelmäßige Reinigung und Wartung des Hohlraums sind entscheidend, um solche Probleme zu vermeiden.

-

RF-Anpassungsschaltkreis: Eine unsachgemäße Anpassung des HF-Schaltkreises kann zu Instabilitäten in der Plasmaentladung führen, was wiederum Glühinstabilitäten und Druckschwankungen zur Folge hat. Die Sicherstellung der korrekten Abstimmung des HF-Anpassungsschaltkreises ist ein wichtiger Schritt zur Aufrechterhaltung eines stabilen Betriebs.

-

Vakuum-Bedingungen: Vakuumlecks oder unzureichende Vakuumbedingungen können zu Druckinstabilität führen und den Gesamtprozess beeinträchtigen. Regelmäßige Kontrollen und Wartung des Vakuumsystems, einschließlich der Pumpen und Ventile, sind notwendig, um optimale Bedingungen aufrechtzuerhalten.

Durch die systematische Befassung mit diesen Komponenten können Bediener gängige Geräteprobleme effektiv beheben und einen stabilen und hochwertigen PECVD-Prozess gewährleisten.

Faktoren, die den Prozess beeinflussen

Mehrere Schlüsselfaktoren haben einen erheblichen Einfluss auf die Qualität und die Geschwindigkeit der Schichtabscheidung im PECVD-Verfahren (Plasma Enhanced Chemical Vapor Deposition). Zu diesen Faktoren gehören der Abstand zwischen den Polplatten, die Größe der Reaktionskammer, die Betriebsfrequenz der Hochfrequenzstromversorgung, die Höhe der Hochfrequenzleistung, der Gasdruck und die Temperatur des Substrats. Jeder dieser Parameter spielt eine entscheidende Rolle für das Ergebnis des Abscheidungsprozesses.

-

Abstand zwischen den Polplatten und Größe der Reaktionskammer: Der Abstand zwischen den Polplatten und die Abmessungen der Reaktionskammer können die Gleichmäßigkeit und Dichte des Plasmas beeinflussen. Eine gut konzipierte Kammer gewährleistet eine gleichmäßige Verteilung des Plasmas, was für eine gleichbleibende Schichtqualität unerlässlich ist.

-

Betriebsfrequenz der RF-Stromversorgung: Die Frequenz, mit der die HF-Stromversorgung arbeitet, kann die Energieverteilung innerhalb des Plasmas beeinflussen. Höhere Frequenzen können zu energiereicheren und dichteren Plasmen führen, was die Abscheidungsrate und die Schichtqualität verbessern kann.

-

Hochfrequenzleistung: Die Höhe der angelegten HF-Leistung wirkt sich direkt auf die Intensität des Plasmas aus. Höhere Leistungen können die chemischen Reaktionen beschleunigen, was zu schnelleren Abscheidungsraten führt, aber auch das Risiko einer Beschädigung des Substrats oder der Erzeugung ungleichmäßiger Schichten erhöhen kann.

-

Gasdruck: Der Druck des Gases in der Reaktionskammer wirkt sich auf die mittlere freie Weglänge der Gasmoleküle aus. Ein niedrigerer Druck kann zu längeren mittleren freien Wegen führen, was die Gleichmäßigkeit der Abscheidung verbessern kann, während ein höherer Druck die Kollisionsrate erhöhen kann, was für bestimmte Arten von Schichten von Vorteil sein kann.

-

Temperatur des Substrats: Die Temperatur des Substrats ist entscheidend, da sie die Mobilität der abgeschiedenen Atome beeinflusst. Optimale Substrattemperaturen können die Koaleszenz der Atome verbessern, was zu glatteren und dichteren Schichten führt. Zu hohe Temperaturen können jedoch zu einer thermischen Schädigung des Substrats oder der abgeschiedenen Schicht führen.

Das Verständnis und die Kontrolle dieser Faktoren sind für die Optimierung des PECVD-Prozesses, die Gewährleistung einer qualitativ hochwertigen Schichtabscheidung und das Erreichen der gewünschten Eigenschaften des Endprodukts von entscheidender Bedeutung.

Schlussfolgerung

Zusammenfassung von PECVD-Ausrüstung und -Verfahren

Das PECVD-Verfahren (Plasma-Enhanced Chemical Vapor Deposition) ist ein komplizierter Prozess, der eine sorgfältige Kontrolle sowohl der Anlagen als auch der Prozessparameter erfordert, um die Qualität der abgeschiedenen Schicht zu gewährleisten. Neben der Aufrechterhaltung der Stabilität der Anlage ist es von entscheidender Bedeutung, die dem PECVD-Prozess zugrunde liegenden Prinzipien und die unzähligen Faktoren, die die Qualität der Schichten beeinflussen, genau zu verstehen. Dieses Wissen ist unverzichtbar, um Störungen, die während des Betriebs auftreten können, schnell zu diagnostizieren und zu beheben.

Der Schlüssel zu diesem Verständnis ist das Verständnis der grundlegenden Struktur der PECVD-Anlage, die das Vakuum- und Druckkontrollsystem, das Abscheidungssystem und das Gas- und Flusskontrollsystem umfasst. Jede Komponente spielt eine wichtige Rolle im Prozess:

-

Vakuum- und Druckkontrollsysteme: Diese Systeme, bestehend aus mechanischen Pumpen, Molekularpumpen und verschiedenen Ventilen, sorgen für optimale Druckbedingungen in der Kammer, die für die chemischen Reaktionen, die die Schicht bilden, entscheidend sind.

-

Abscheidungssystem: Diese Kernkomponente umfasst die Hochfrequenz (HF)-Stromversorgung, das Wasserkühlsystem und die Substratheizvorrichtung. Die HF-Stromversorgung ionisiert die Prozessgase, während das Wasserkühlsystem die entsprechenden Temperaturen aufrechterhält, um eine Überhitzung zu verhindern und eine gleichmäßige Filmbildung zu gewährleisten.

-

Gas- und Durchflusskontrollsystem: Die präzise Steuerung des Gasflusses und der Gaszusammensetzung ist von entscheidender Bedeutung. Die Gase, die in der Regel aus Zylindern zugeführt werden, durchlaufen eine Reihe chemischer und plasmatechnischer Reaktionen und bilden schließlich den festen Film auf dem Substrat.

Neben diesen technischen Aspekten sind die routinemäßige Wartung und Instandhaltung der Anlagen ebenso wichtig. Regelmäßige Kontrollen und Wartungen gewährleisten einen effizienten Betrieb der Anlagen, minimieren das Risiko unerwarteter Ausfälle und verlängern die Lebensdauer der Maschinen. Durch die Kombination eines tiefen Verständnisses des PECVD-Prozesses mit einer sorgfältigen Wartung der Anlagen kann man eine qualitativ hochwertige Schichtabscheidung erreichen und die Zuverlässigkeit des PECVD-Systems aufrechterhalten.

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vakuum Dental Porzellan Sinterofen

Ähnliche Artikel

- Umfassender Leitfaden für Heißpressmaschinen

- # Enthüllung der Welt der beheizten Laborpressen: Ein umfassender Leitfaden

- Die Physik unmöglicher Formen: Wie das Warmumformen hochfesten Stahl neu definierte

- Ein umfassender Leitfaden für Heißpressmaschinen: Funktionalität, Anwendung, Merkmale, Prinzipien, Klassifizierung und technische Anforderungen

- Vakuum-Heißpressofen: Ein umfassender Leitfaden