Verdampfungsplattieren

Definition und Prinzip

Die Aufdampfbeschichtung ist ein Verfahren, bei dem eine Substanz so weit erhitzt wird, dass sie verdampft und der entstehende Dampf auf einer festen Oberfläche kondensiert und einen dünnen Film bildet.Bei dieser Technik wird das zu verdampfende Material - z. B. Metalle oder Verbindungen - in einen Tiegel gegeben oder an einen heißen Draht gehängt, der als Verdampfungsquelle dient.Die zu beschichtenden Werkstücke werden vor dem Tiegel positioniert.

Vor dem Erhitzen wird das System abgepumpt, um ein Hochvakuum zu erreichen, das für den Prozess entscheidend ist.Sobald das Vakuum hergestellt ist, wird der Tiegel erhitzt, wodurch das Material verdampft.Die Atome oder Moleküle des verdampften Materials wandern dann durch das Vakuum und kondensieren auf der Oberfläche des Substrats und bilden eine dünne, gleichmäßige Schicht.Diese Methode gewährleistet, dass die Beschichtung aufgrund der kontrollierten Umgebung und der direkten Ablagerung des Materials gut auf dem Substrat haftet.

Das Prinzip der Aufdampfbeschichtung beruht auf dem physikalischen Phänomen der Verdampfung und Kondensation.Durch die Aufrechterhaltung eines hohen Vakuums minimiert das Verfahren das Risiko einer Verunreinigung und gewährleistet, dass das abgeschiedene Material einen hochreinen Film bildet.Die kontrollierte Erwärmung und die anschließende Kondensation ermöglichen eine präzise Steuerung der Schichtdicke und der Gleichmäßigkeit der Schicht, was die Aufdampfbeschichtung zu einer vielseitigen und effektiven Methode für verschiedene Anwendungen macht.

Arten von Aufdampfquellen

Verdampfungsquellen sind entscheidende Komponenten im Prozess der Verdampfungsbeschichtung, die jeweils dazu dienen, Materialien effizient zu erhitzen und zu verdampfen.Zu den wichtigsten Arten von Verdampfungsquellen gehören:

-

Widerstandsheizung Quelle:Bei diesem Verfahren wird ein großer Strom durch einen Widerstandsdraht oder eine Folie geleitet, die das aufzubringende Material enthält.Das Heizelement, das oft als "Verdampfungsquelle" bezeichnet wird, kann aus Materialien wie Wolframdraht hergestellt werden, der zu verschiedenen Formen wie Fäden, Körben, Heizern oder schleifenförmigen Punktquellen geformt werden kann.Diese Methode ist besonders effektiv für Materialien mit hohem Schmelzpunkt und niedrigem Dampfdruck.

-

Hochfrequenz-Induktionserwärmungsquelle:Diese Quelle nutzt hochfrequente elektromagnetische Felder, um das Verdampfungsmaterial indirekt zu erwärmen.Das Material wird in einen Tiegel gelegt, der dann durch die Induktionsströme erhitzt wird.Diese Methode ist vorteilhaft für Materialien, die eine genaue Temperaturkontrolle erfordern und empfindlich auf direkte Heizmethoden reagieren.

-

Elektronenstrahl-Heizquelle:Bei dieser fortschrittlichen Methode wird die Verdampfungsquelle durch einen Elektronenstrahl mit Energien von bis zu 15 keV erhitzt.Der hochenergetische Elektronenstrahl ermöglicht eine präzise Steuerung der Erwärmung und eignet sich daher für Materialien, die zum Verdampfen sehr hohe Temperaturen benötigen.Diese Methode ist besonders nützlich für feuerfeste Materialien und solche mit hohem Schmelzpunkt.

-

Flash-Verdampfung:Bei der alternativen Methode der Flash-Verdampfung wird ein feiner Draht oder ein Pulver des Ausgangsmaterials kontinuierlich auf einen heißen keramischen oder metallischen Stab geleitet, so dass es bei Kontakt verdampft.Diese Methode ist effizient für Materialien, die sich leicht pulver- oder drahtförmig herstellen lassen, und ermöglicht einen kontinuierlichen und schnellen Verdampfungsprozess.

-

Filament-Verdampfung:Bei dieser traditionellen Methode wird die Verdampfungsmetallquelle auf Glühfäden aus Materialien wie Wolfram, Molybdän, Quarz oder Graphit angebracht.Das Metall wird bis zu seinem Schmelzpunkt erhitzt, indem ein hoher Strom durch den Widerstandsdraht oder die Folie geleitet wird, wodurch ein Pool geschmolzenen Metalls entsteht, das in einer Wolke über der Quelle verdampft.

Jede dieser Methoden bietet einzigartige Vorteile und wird je nach den spezifischen Anforderungen des zu verdampfenden Materials und den gewünschten Eigenschaften der abgeschiedenen Schicht ausgewählt.

Eigenschaften

Das Aufdampfen bietet eine unvergleichliche Vielseitigkeit, denn es können Metalle, Halbleiter, Isolatoren und sogar Legierungen und Verbindungen auf einer Vielzahl von Substraten abgeschieden werden, darunter Metalle, Halbleiter, Isolatoren, Kunststoffe, Papier und Gewebe.Diese breite Anwendbarkeit hebt das Verfahren von anderen Abscheidungsmethoden ab.Mit dem Verfahren können Schichten mit unterschiedlichen Mikrostrukturen und kristallinen Morphologien - von monokristallin bis polykristallin oder amorph - erzeugt werden, indem Parameter wie Abscheidungsraten, Substrattemperaturen und der Einfallswinkel von Dampfmolekülen angepasst werden.

Darüber hinaus gewährleistet das Aufdampfen eine außergewöhnlich hohe Schichtreinheit und erleichtert die Echtzeitüberwachung und -kontrolle von Schichtdicke und -zusammensetzung.Die Präzision der Schichtdickenkontrolle kann bis auf die Ebene einer einzelnen Molekülschicht reichen, was es zu einer hochpräzisen Technik für verschiedene Anwendungen macht.Dieses Maß an Kontrolle und Anpassungsfähigkeit unterstreicht die breite Anwendung in Branchen, die präzise und vielfältige Filmeigenschaften benötigen.

Sputtering-Beschichtung

Definition und Prinzip

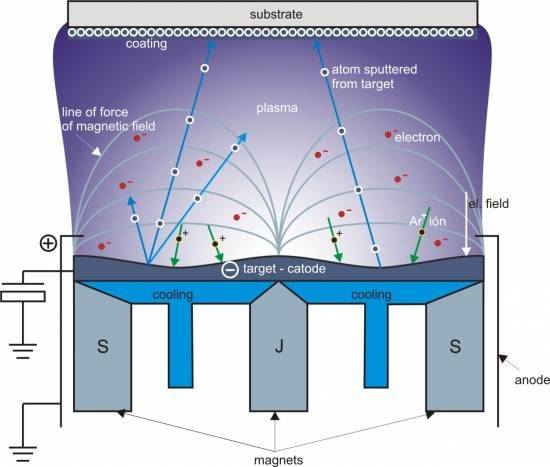

Bei der Kathodenzerstäubungsbeschichtung werden hochenergetische Teilchen auf die Oberfläche eines festen Materials gerichtet, wodurch die Oberflächenteilchen genügend Energie erhalten, um zu entweichen und sich anschließend auf einem Substrat abzulagern.Das abzuscheidende Material wird in der Regel zu einer Platte, dem so genannten Target, geformt, die fest auf der Kathode montiert ist.Das Substrat, das sich auf der Anode befindet, ist dem Target in einem Abstand von wenigen Zentimetern zugewandt.

Vor der Einleitung des Sputterprozesses wird die Anlage evakuiert, um ein Hochvakuum zu erreichen, das in der Regel mit einem Gasdruck von 10 bis 1 Pa, meist Argon, gefüllt ist.Dann wird eine Spannung von mehreren tausend Volt zwischen Kathode und Anode angelegt, wodurch eine Glimmentladung entsteht, die das Gas ionisiert.Die durch diese Entladung erzeugten positiven Ionen werden durch das elektrische Feld zur Kathode beschleunigt, wo sie mit den Atomen der Targetoberfläche zusammenstoßen.Diese Zusammenstöße führen zum Ausstoß von Targetatomen, den so genannten gesputterten Atomen, die Energien von 1 bis zu Dutzenden von Elektronenvolt besitzen.

Wenn die gesputterten Atome das Target verlassen, wandern sie durch das Vakuum und kondensieren schließlich auf der Oberfläche des Substrats und bilden eine dünne Schicht.Diese Abscheidungsmethode ist besonders effektiv, da die Energie und die Richtung der gesputterten Atome in hohem Maße kontrolliert werden können, was eine gleichmäßige und stabile Schichtbildung gewährleistet.

Klassifizierung

Sputtering-Plating-Verfahren werden in verschiedene Kategorien eingeteilt, von denen jede ihre eigenen Betriebsprinzipien und Anwendungen hat.Zu den wichtigsten Klassifizierungen gehören:

-

Reaktionszerstäubungsmethode:Bei dieser Methode werden reaktive Gase in die Sputterkammer eingeleitet, um Verbundschichten zu bilden.So kann beispielsweise die Zufuhr von Sauerstoff beim Sputtern von Titan zur Bildung von Titanoxidschichten führen.Diese Technik eignet sich besonders für die Herstellung von Funktionsschichten mit spezifischen chemischen Eigenschaften.

-

Hochfrequenz-Sputter-Verfahren:Dieses Verfahren nutzt elektrische Hochfrequenzfelder und ermöglicht die Zerstäubung von Materialien, die bei niedrigen Frequenzen nicht leitfähig sind.Es eignet sich besonders gut für isolierende Materialien und komplexe Legierungen und ermöglicht die Beschichtung einer breiteren Palette von Materialien.

-

Andere:Neben den oben genannten Verfahren gibt es weitere spezielle Techniken wie Magnetron-Sputtern und Reaktive Zerstäubung .Beim Magnetronsputtern wird die Effizienz des Sputterprozesses durch den Einsatz eines Magnetfeldes zur Einschließung der Elektronen und damit zur Erhöhung der Ionisierung des Sputtergases erhöht.Beim reaktiven Sputtern hingegen werden reaktive Gase verwendet, um Verbundschichten zu erzeugen, ähnlich wie beim Reaktionssputtern, aber mit einer genaueren Kontrolle über die chemische Zusammensetzung der abgeschiedenen Schicht.

Jedes dieser Verfahren bietet eindeutige Vorteile und eignet sich für unterschiedliche Anwendungen, was zur Vielseitigkeit und Effektivität der Sputtering-Beschichtung insgesamt beiträgt.

Merkmale

Die Sputtering-Beschichtung bietet gegenüber anderen Abscheidungsmethoden mehrere deutliche Vorteile.Eines der bemerkenswertesten Merkmale ist die Fähigkeit, eine breite Palette von Werkstoffen zu sputtern, darunter hochschmelzende Stoffe wie Wolfram (W), Tantal (Ta), Kohlenstoff (C), Molybdän (Mo), Wolframcarbid (WC) und Titancarbid (TiC).Diese Vielseitigkeit ist darauf zurückzuführen, dass das Sputtern nicht durch den Schmelzpunkt des Schichtmaterials eingeschränkt wird, so dass es sich hervorragend für Materialien eignet, die mit herkömmlichen Aufdampfverfahren nur schwer zu verarbeiten sind.

Das Verfahren führt zu einer Beschichtung, die eine starke Haftung auf dem Substrat aufweist und somit Haltbarkeit und Langlebigkeit gewährleistet.Diese Haftung wird durch die Dichte und Gleichmäßigkeit der Beschichtung ergänzt, die für die Integrität und Leistungsfähigkeit des Endprodukts entscheidend sind.Im Gegensatz zu Verfahren, bei denen die Schwerkraft eine wichtige Rolle spielt, können beim Sputtern das Target und das Substrat frei angeordnet werden, was eine präzise Steuerung des Abscheidungsprozesses ermöglicht.

In den Anfangsphasen der Filmbildung wird durch Sputtern eine hohe Keimbildungsdichte erreicht, die für die Herstellung extrem dünner, kontinuierlicher Filme - auch unter 10 Nanometern - unerlässlich ist.Diese Fähigkeit ist besonders wertvoll bei Anwendungen, die empfindliche und präzise Beschichtungen erfordern.Außerdem hat das Targetmaterial beim Sputtern eine lange Lebensdauer, was eine langfristige, kontinuierliche Produktion ermöglicht, die leicht automatisiert werden kann.

Die Flexibilität bei der Formgebung des Targets steigert die Effizienz des Prozesses weiter.Die Targets können in verschiedene Formen gebracht werden, so dass spezielle Designs möglich sind, die die Kontrolle und die Produktionsraten optimieren.Beim Sputtern wird in der Regel ein elektrisches Hochspannungsfeld zur Erzeugung eines Plasmas eingesetzt, das zur Beschichtung von Werkstoffen mit einem breiten Spektrum hochschmelzender Metalle, Legierungen und Metalloxide, darunter Chrom, Molybdän, Wolfram, Titan, Silber und Gold, verwendet werden kann.

Trotz seiner zahlreichen Vorteile ist das Sputtern im Vergleich zu einigen anderen Verfahren mit höheren Kosten verbunden.Diese Kosten werden häufig durch die überragende Qualität und Vielseitigkeit der erzeugten Beschichtungen gerechtfertigt, so dass dieses Verfahren in Branchen, in denen Leistung und Zuverlässigkeit an erster Stelle stehen, bevorzugt wird.

Ionenplattieren

Definition und Prinzip

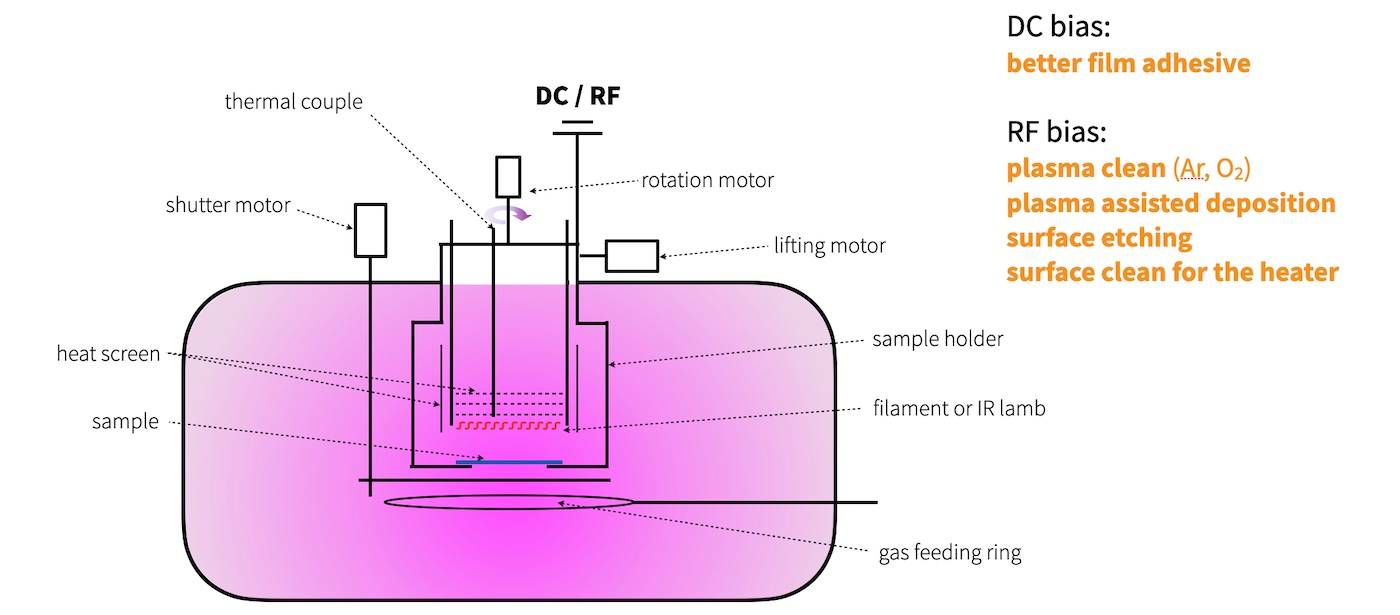

Beim Ionenplattieren werden die Moleküle einer verdampften Substanz durch Elektronenkollisionen ionisiert und lagern sich schließlich als Ionen auf einer festen Oberfläche ab.Dieses Verfahren wird als Ionenplattieren bezeichnet.Dabei wird die Verdampfungsquelle mit der Anode und das Werkstück mit der Kathode verbunden.Durch Anlegen eines Hochspannungsgleichstroms (in der Regel zwischen drei und fünf Kilovolt) wird eine Glimmentladung zwischen der Verdampfungsquelle und dem Werkstück erzeugt.

Unter Vakuumbedingungen ist die Kammer mit inertem Argongas gefüllt.Das elektrische Feld der Entladung ionisiert einen Teil des Argons, wodurch eine dunkle Plasmazone um das Kathodenwerkstück entsteht.Positiv geladene Argon-Ionen werden von der negativ geladenen Kathode angezogen und beschießen die Oberfläche des Werkstücks mit großer Kraft.Dieser Beschuss reinigt die Oberfläche effektiv, indem er Partikel und Verunreinigungen ablöst und sie so für den Beschichtungsprozess vorbereitet.

Anschließend wird die Verdampfungsquelle an eine Wechselstromquelle angeschlossen, wodurch die Partikel des Verdampfungsmaterials schmelzen und verdampfen.Diese Teilchen gelangen in den Glimmentladungsbereich, wo sie ionisiert werden.Die positiv geladenen Ionen des Verdampfungsmaterials werden zusammen mit den Argon-Ionen zur Kathode gezogen und auf dem Werkstück abgelagert.Wenn die Anzahl der abgeschiedenen Ionen die Anzahl der durch Sputtern verlorenen Ionen übersteigt, bildet sich auf der Werkstückoberfläche eine Schicht aus fester Adhäsion, die allmählich die Beschichtungsschicht aufbaut.

Klassifizierung

Es gibt verschiedene Ionenplattierungsverfahren, die jeweils für bestimmte Anforderungen und Herausforderungen im Abscheidungsprozess entwickelt wurden.Zu den wichtigsten Klassifizierungen gehören:

-

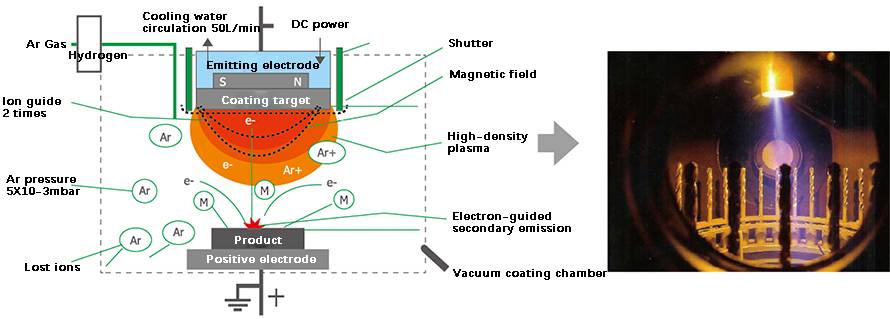

Magnetronsputtern Ionenplattieren:Bei dieser Methode wird ein Magnetfeld zur Verbesserung des Sputterprozesses eingesetzt, wodurch die Effizienz der Ionenerzeugung und -abscheidung erhöht wird.Es ist besonders effektiv für Anwendungen mit hohem Durchsatz und kann eine Vielzahl von Zielmaterialien verarbeiten.

-

Reaktions-Ionenplattierung:Bei dieser Technik werden während des Ionenplattierens reaktive Gase eingeleitet, um zusammengesetzte Schichten, wie Oxide, Nitride oder Karbide, zu bilden.Auf diese Weise lassen sich funktionelle Beschichtungen mit spezifischen Eigenschaften wie erhöhter Härte oder Korrosionsbeständigkeit erzeugen.

-

Hohlkathoden-Entladungsionenplattierung:Bei diesem Verfahren wird eine Hohlkathode zur Erzeugung eines hochdichten Plasmas verwendet, das eine gleichmäßigere und kontrollierte Abscheidung ermöglicht.Es ist ideal für Anwendungen, die eine genaue Kontrolle der Schichtdicke und -zusammensetzung erfordern.

-

Multi-Arc-Ionenplattierung:Bei dieser Technik werden mehrere Lichtbogenquellen eingesetzt, um ein intensiveres Plasma zu erzeugen, das die Abscheidung dickerer und besser haftender Schichten ermöglicht.Es wird häufig für Anwendungen verwendet, die eine hohe Haltbarkeit und Verschleißfestigkeit erfordern.

Jedes dieser Verfahren bietet einzigartige Vorteile und eignet sich für verschiedene Arten von Anwendungen, was die Ionenplattierung zu einem vielseitigen und leistungsstarken Werkzeug in der Materialwissenschaft und Technik macht.

Merkmale

Die Ionenplattierung weist mehrere charakteristische Merkmale auf, die sie von anderen Plattierungsverfahren unterscheiden.Eines der bemerkenswertesten Merkmale ist die hervorragende Haftfähigkeit .Bei Zugversuchen zeigen ionenplattierte Proben eine bemerkenswerte Widerstandsfähigkeit.Selbst wenn sie bis an den Rand des Bruchs gedehnt werden, bleibt die Beschichtung fest mit dem Grundmetall verbunden und zeigt eine plastische Ausdehnung ohne Anzeichen von Abblättern oder Abplatzen.

Ein weiterer bedeutender Vorteil der Ionenplattierung ist ihre überlegene Deckungsfähigkeit .Dieses Verfahren eignet sich besonders gut für die Beschichtung von Teilen mit komplizierten Geometrien, z. B. mit Löchern, Rillen und engen Schlitzen.Herkömmliche Beschichtungsverfahren haben oft Schwierigkeiten mit solch komplexen Formen, so dass die Ionenbeschichtung für diese Anwendungen die erste Wahl ist.

Die Qualität der Beschichtung die durch Ionenplattieren erzeugt wird, ist ebenfalls bemerkenswert.Die dabei entstehenden Beschichtungen zeichnen sich durch eine dichte, lunkerfreie Struktur ohne Blasen und mit gleichmäßiger Dicke aus.Diese hochwertige Oberfläche gewährleistet Beständigkeit und Langlebigkeit und macht ionenplattierte Bauteile äußerst zuverlässig.

Außerdem ist der vereinfachte Reinigungsprozess Der mit der Ionenplattierung verbundene einfache Reinigungsprozess macht sie noch attraktiver.Im Gegensatz zu anderen Verfahren, die eine aufwändige Reinigung nach der Beschichtung erfordern, sind bei der Ionenplattierung weniger aufwändige Verfahren erforderlich, was den Gesamtprozess rationalisiert und die Betriebskosten senkt.

| Charakteristisch | Beschreibung |

|---|---|

| Klebeleistung | Hervorragende Haftung; kein Abblättern oder Abplatzen selbst unter extremen Zugbedingungen. |

| Deckkraft | Ideal für die Beschichtung komplexer Formen wie Löcher, Rillen und schmale Schlitze. |

| Qualität der Beschichtung | Dicht, frei von Nadellöchern, blasenfrei und gleichmäßig dick. |

| Reinigungsprozess | Vereinfacht, reduziert die Betriebskosten und rationalisiert den Prozess. |

Diese Eigenschaften machen die Ionenplattierung zu einem vielseitigen und effizienten Verfahren für eine breite Palette von Anwendungen, insbesondere in Branchen, in denen hochwertige und dauerhafte Beschichtungen unerlässlich sind.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Elektronenstrahl-Verdampfbeschichtung Vergoldung Wolfram Molybdän Tiegel zum Verdampfen

- Elektronenstrahlverdampfung Beschichtung Wolframtiegel und Molybdäntiegel für Hochtemperaturanwendungen

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen