Überblick über isostatisches Pressen

Inhaltsverzeichnis

- Überblick über isostatisches Pressen

- Kaltisostatisches Pressen (CIP) vs. Heißisostatisches Pressen (HIP)

- Vergleich von kalt- und heißisostatischem Pressen

- Erläuterung des Einsatzes des kaltisostatischen Pressens (CIP) beim Verdichten von Grünteilen bei Umgebungstemperaturen

- Beschreibung des heißisostatischen Pressens (HIP) bei der vollständigen Verfestigung von Teilen bei hohen Temperaturen und seine Rolle bei der Beseitigung von Restporosität aus einem gesinterten PM-Teil

- Vorteile und Anwendungen des kaltisostatischen Pressens (CIP)

- Vorteile des kaltisostatischen Pressens insbesondere bei großen oder komplexen Presslingen

- Eine Reihe von Materialien, die isostatisch gepresst werden können, darunter Metalle, Keramik, Kunststoffe und Verbundwerkstoffe

- Einzelheiten zu den für die Verdichtung beim kaltisostatischen Pressen erforderlichen Drücken

- Einsatz von Elastomerformen im Nass- oder Trockenbeutelverfahren beim kaltisostatischen Pressen

Definition und Bedeutung des isostatischen Pressens in der Pulvermetallurgie

Isostatisches Pressen ist eine Pulververarbeitungstechnik, bei der das Teil durch Flüssigkeitsdruck verdichtet wird. Dabei werden Metallpulver in einen flexiblen Behälter gegeben, der als Form für das Teil dient. Über die gesamte Außenfläche des Behälters wird Flüssigkeitsdruck ausgeübt, wodurch das Pulver in die gewünschte Geometrie gebracht wird. Im Gegensatz zu anderen Verfahren, bei denen eine Kraft über eine Achse auf das Pulver ausgeübt wird, wird beim isostatischen Pressen der Druck aus allen Richtungen gleichmäßig ausgeübt.

Isostatisches Pressen wird in der verarbeitenden Industrie häufig eingesetzt, da es Materialien mit hoher und gleichmäßiger Dichte herstellen kann. Dieses Verfahren ist besonders vorteilhaft für Teile, die größer sind, ein hohes Verhältnis von Dicke zu Durchmesser aufweisen oder hervorragende Materialeigenschaften erfordern. Es ermöglicht die Herstellung komplexer Formen und präziser Toleranzen und reduziert den Bedarf an kostspieliger Bearbeitung. Isostatisches Pressen wird häufig zur Konsolidierung von Pulvern und zur Defektheilung von Gussteilen in verschiedenen Branchen eingesetzt, darunter Keramik, Metalle, Verbundwerkstoffe, Kunststoffe und Kohlenstoff.

Verständnis der durch isostatisches Pressen erzielten Gleichmäßigkeit von Dichte und Mikrostruktur

Isostatisches Pressen sorgt für eine gleichmäßige Verdichtung des Pulvers und eine gleichmäßige Dichte im verdichteten Teil. Der Rundumdruck, den die Flüssigkeit während des Pressvorgangs ausübt, eliminiert Dichteschwankungen, die bei herkömmlichen Verarbeitungsmethoden häufig ein Problem darstellen. Durch die Verwendung einer flexiblen Membran oder eines hermetischen Behälters als Druckbarriere zwischen dem Pulver und dem Druckmedium (Flüssigkeit oder Gas) wird sichergestellt, dass der Druck aus allen Richtungen gleichmäßig ausgeübt wird.

Die durch isostatisches Pressen erzielte gleichmäßige Dichte ist für verschiedene Anwendungen äußerst wünschenswert. Es ermöglicht gleichbleibende Materialeigenschaften und Leistung und sorgt so für zuverlässige und qualitativ hochwertige Produkte. Darüber hinaus führt die Beseitigung der Porosität in der Pulvermischung zu einer verbesserten mechanischen Festigkeit und strukturellen Integrität.

Das isostatische Pressen bietet gegenüber anderen Herstellungstechniken mehrere Vorteile. Es ermöglicht die Verdichtung des Pulvers mit dem gleichen Druck in alle Richtungen, was zu einer hohen und gleichmäßigen Dichte führt. Dieser Prozess beseitigt auch viele der Einschränkungen, die die Geometrie von Teilen einschränken, die in starren Formen unidirektional verdichtet werden. Das isostatische Pressen eignet sich besonders für schwer zu verdichtende und teure Materialien wie Superlegierungen, Titan, Werkzeugstähle, Edelstahl und Beryllium, da es eine hocheffiziente Materialausnutzung gewährleistet.

Kaltisostatisches Pressen (CIP) vs. Heißisostatisches Pressen (HIP)

Vergleich von kalt- und heißisostatischem Pressen

Im Bereich der Materialverarbeitung stechen zwei leistungsstarke Techniken hervor: Kaltisostatisches Pressen (CIP) und Heißisostatisches Pressen (HIP). Obwohl beide Methoden das Ziel haben, die Materialeigenschaften zu verbessern, tun sie dies unter unterschiedlichen Bedingungen und bieten jeweils einzigartige Vorteile.

Beim kaltisostatischen Pressen (CIP) wird ein Material von allen Seiten einem gleichmäßigen Druck ausgesetzt. Dies wird erreicht, indem das Material in ein flüssiges Hochdruckmedium eingetaucht und hydraulischer Druck ausgeübt wird. CIP ist besonders effektiv zum Formen und Konsolidieren von pulverförmigen Materialien, zum Erstellen komplizierter Formen und zum Erreichen einer hohen Gründichte.

Beim Heißisostatischen Pressen (HIP) hingegen geht der Prozess noch einen Schritt weiter, indem hoher Druck mit erhöhten Temperaturen kombiniert wird. Bei dieser Methode wird ein Material in einer Hochdruckkammer gleichzeitig hohem Druck und hoher Temperatur ausgesetzt. HIP wird verwendet, um Materialien zu verdichten, Defekte zu beseitigen und Eigenschaften durch Diffusion und Konsolidierung zu verbessern. Es ist besonders wertvoll für Materialien, die eine verbesserte strukturelle Integrität, eine verringerte Porosität und höhere mechanische Eigenschaften erfordern.

Erläuterung des Einsatzes des kaltisostatischen Pressens (CIP) beim Verdichten von Grünteilen bei Umgebungstemperaturen

Kaltisostatisches Pressen (CIP) ist eine Methode zum Verdichten pulverförmiger Materialien zu einer festen, homogenen Masse vor der Bearbeitung oder dem Sintern. Beim CIP handelt es sich um eine Kaltverdichtung mit isostatischem Druck, bei der das Pulver aus allen Richtungen dem gleichen Druck ausgesetzt wird. Dieses Verfahren eignet sich besonders zur Formung und Erstverfestigung pulverförmiger Materialien. Es wird üblicherweise für Teile verwendet, die zu groß sind, um in einachsigen Pressen gepresst zu werden, und im gesinterten Zustand keine hohe Präzision erfordern. CIP wird auch als hydrostatisches Pressen bezeichnet und ist ein einfacher Prozess, mit dem hochintegrierte Knüppel oder Vorformen mit minimaler Verformung oder Rissbildung beim Brennen hergestellt werden können.

Beschreibung des heißisostatischen Pressens (HIP) bei der vollständigen Verfestigung von Teilen bei hohen Temperaturen und seine Rolle bei der Beseitigung von Restporosität aus einem gesinterten PM-Teil

Heißisostatisches Pressen (HIP) ist ein Prozess, der durch Anwendung von Hitze und Druck Material verfestigt und Poren innerhalb von Teilen schließt. Es kann auf viele verschiedene Materialien angewendet werden, darunter Metalle und Keramik. HIP wird verwendet, um Teile bei erhöhten Temperaturen durch Festkörperdiffusion vollständig zu verfestigen. Bei dieser Methode werden hoher Druck und hohe Temperatur in einer Hochdruckkammer kombiniert, um eine Verdichtung und verbesserte Eigenschaften zu erreichen.

HIP ist besonders wirksam bei der Beseitigung von Restporosität aus einem gesinterten Pulvermetallurgieteil (PM). Es verbessert die Teiledichte, Duktilität, Ermüdungsbeständigkeit und andere Materialeigenschaften. HIP kann auch Nachbearbeitungsschritte wie Abschrecken und Altern umfassen, um die Leistung des Materials weiter zu verbessern.

Heißisostatisches Pressen (HIP) wird seit Jahrzehnten eingesetzt, um Metallpulver und Metallmatrix-Verbundwerkstoffe zu verfestigen, vollständig dichte Komponenten herzustellen, Porosität in gesinterten Teilen zu beseitigen, metallbeschichtete Teile durch Diffusionsbindung herzustellen und Defekte in Gussteilen zu beseitigen. In den letzten Jahren hat HIP auch eine entscheidende Rolle bei der Sicherung und Steigerung der Qualität kritischer Komponenten gespielt, die durch pulverbasierte additive Fertigung hergestellt werden.

Insgesamt handelt es sich bei Kaltisostatischem Pressen (CIP) und Heißisostatischem Pressen (HIP) um zwei pulvermetallurgische Verfahren zur Herstellung dichter und hochwertiger Metallkomponenten. CIP ist ideal für die Formgebung und Erstverfestigung, während HIP für die Herstellung vollständig verfestigter Teile mit verbesserten Eigenschaften und reduzierter Porosität bevorzugt wird.

Vorteile und Anwendungen des kaltisostatischen Pressens (CIP)

Vorteile des kaltisostatischen Pressens insbesondere bei großen oder komplexen Presslingen

Kaltisostatisches Pressen (CIP) bietet insbesondere für die Herstellung großer oder komplexer Presslinge mehrere Vorteile. Im Gegensatz zu herkömmlichen Pressverfahren, die teure Matrizen erfordern, ermöglicht CIP die Herstellung von Teilen ohne die hohen Anschaffungskosten für Pressmatrizen. Dies macht es zu einer kostengünstigen Option für die Herstellung von Teilen, bei denen sich die hohen Kosten für Matrizen nicht rechtfertigen lassen. Darüber hinaus ermöglicht CIP die Herstellung sehr großer oder komplexer Presslinge, die mit anderen Pressverfahren möglicherweise nicht möglich sind.

Eine Reihe von Materialien, die isostatisch gepresst werden können, darunter Metalle, Keramik, Kunststoffe und Verbundwerkstoffe

CIP ist ein vielseitiges Verfahren, mit dem eine Vielzahl von Materialien gepresst werden können, darunter Metalle, Keramik, Kunststoffe und Verbundwerkstoffe. Dadurch eignet es sich für verschiedene Branchen und Anwendungen. Unabhängig davon, ob Sie Metallkomponenten, Keramikteile oder Kunststoffprodukte herstellen müssen, CIP kann verschiedene Materialtypen verarbeiten und hochwertige Presslinge liefern.

Einzelheiten zu den für die Verdichtung beim kaltisostatischen Pressen erforderlichen Drücken

Die zum Verdichten beim kaltisostatischen Pressen erforderlichen Drücke können je nach Material und Anwendung variieren. Im Allgemeinen reichen die Drücke von weniger als 5.000 psi bis über 100.000 psi (34,5 bis 690 MPa). Der während des CIP-Prozesses ausgeübte hohe Druck trägt dazu bei, eine gleichmäßige Verdichtung und Dichte im Endprodukt zu erreichen. Dies führt zu Teilen mit vorhersehbarer Schrumpfung während nachfolgender Prozesse, wie z. B. dem Sintern.

Einsatz von Elastomerformen im Nass- oder Trockenbeutelverfahren beim kaltisostatischen Pressen

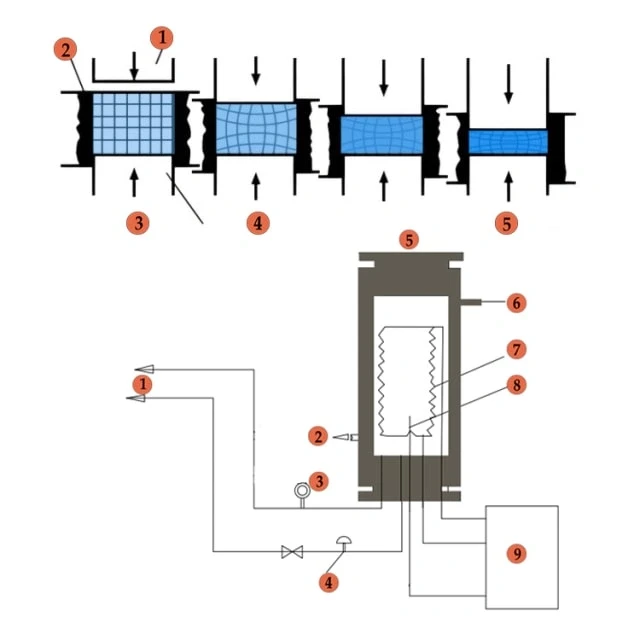

Beim kaltisostatischen Pressen werden Pulver verdichtet, indem sie in eine Elastomerform eingeschlossen werden. Elastomerformen, typischerweise aus Materialien wie Polyurethan, Gummi oder Polyvinylchlorid (PVC), weisen eine geringe Verformungsbeständigkeit auf. Dadurch kann die Form gleichmäßig komprimiert werden, wenn Flüssigkeitsdruck ausgeübt wird.

Es gibt zwei Arten kaltisostatischer Pressverfahren: Nassbeutel und Trockenbeutel. Beim Wet-Bag-Verfahren wird die Elastomerform nach jedem Druckzyklus entfernt und neu gefüllt. Dieses Verfahren eignet sich zum Verdichten großer und komplizierter Teile. Bei der Trockenbeutelmethode hingegen wird eine integrierte Form verwendet, die Teil des Behälters ist. Diese Methode wird für einfachere und kleinere Teile verwendet.

Insgesamt ist das kaltisostatische Pressen eine vielseitige und kostengünstige Methode zur Herstellung großer oder komplexer Presslinge aus verschiedenen Materialien. Seine Vorteile, wie die Fähigkeit, unterschiedliche Materialtypen zu verarbeiten und Produkte mit gleichmäßiger Dichte herzustellen, machen es zu einer praktikablen Option für Branchen von der Luft- und Raumfahrt bis zur Automobilindustrie.

Ähnliche Produkte

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

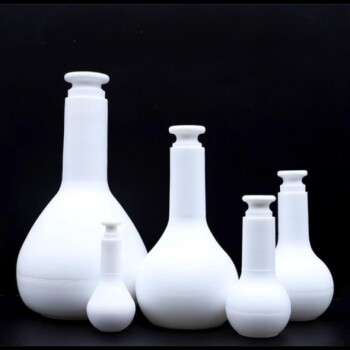

- Isostatische Pressformen für Labore

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Knopfzellen-Aufbewahrungsbox für Batterie-Labor

Ähnliche Artikel

- Die Grundlagen des isostatischen Pressens verstehen

- Wie isostatische Pressen die Effizienz der Materialverarbeitung verbessern

- Wie isostatische Pressen zur Beseitigung von Materialfehlern beitragen

- Wesentliche Ausrüstung für die Massenproduktion von Festkörperbatterien: Isostatische Presse

- Verfahren zur Herstellung von Zirkoniumdioxid-Keramikstäben: Isostatisches Pressen vs. Trockenpressen