Einführung in MPCVD

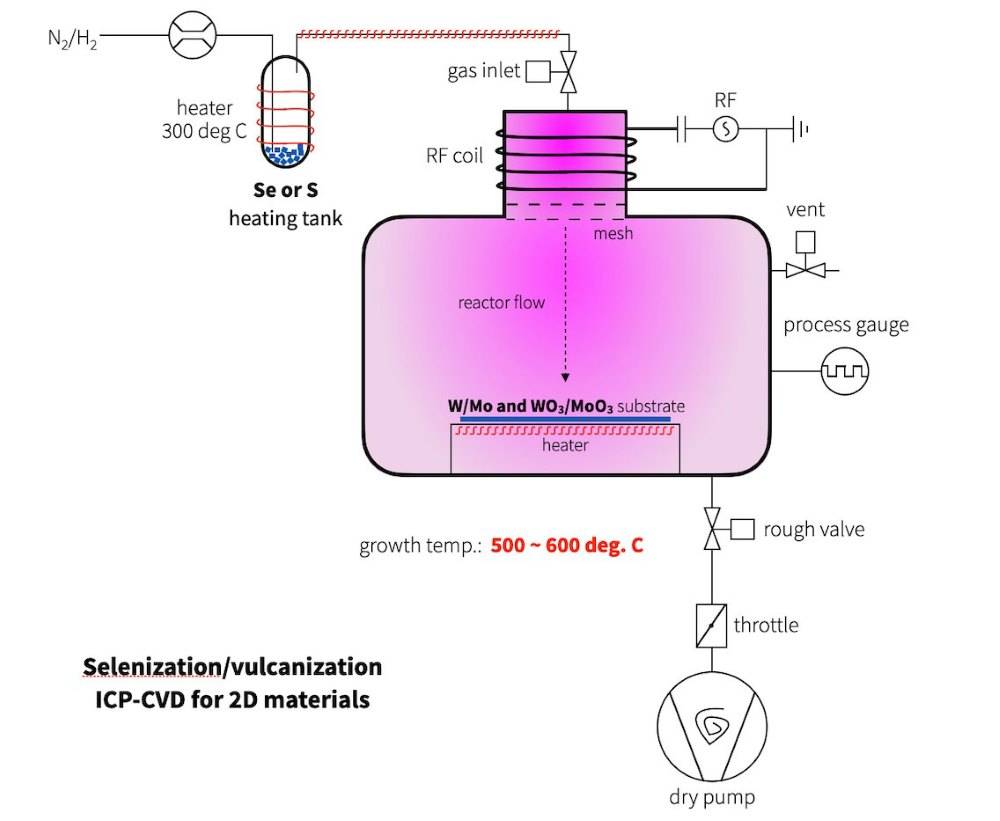

Was ist MPCVD?

MPCVD (Microwave Plasma Chemical Vapor Deposition) ist ein hochentwickeltes Verfahren, bei dem durch Mikrowellen erzeugte Plasmen zur Abscheidung von Dünnschichtmaterialien auf einem Substrat genutzt werden. Dieses Verfahren umfasst mehrere Schlüsselkomponenten: einen Mikrowellengenerator, eine Reaktionskammer und einen Substrathalter. Der Prozess beginnt mit der Evakuierung der Kammer, um eine Vakuumumgebung zu schaffen, gefolgt von der Einführung eines Gasgemisches. Das Gasgemisch wird dann durch Mikrowellen ionisiert, wodurch ein hochreaktives Plasma entsteht, das die Abscheidung von Material auf dem Substrat erleichtert.

Eines der herausragenden Merkmale von MPCVD ist die Fähigkeit, hochwertige Diamantschichten abzuscheiden, was im ANFF-Netzwerk intensiv genutzt wird. Bei dieser Anwendung werden Methan und Wasserstoff in das System eingeführt, um neue Diamantschichten auf einem mit Diamanten besetzten Substrat zu erzeugen. Mit fortschrittlichen Anlagen wie KINTEK können sogar Dotierstoffe wie Bor und Stickstofflücken eingebracht werden, um die Eigenschaften des Diamanten zu verbessern. Bor kann beispielsweise supraleitenden Diamant erzeugen, während Stickstofflöcher Photolumineszenz hervorrufen können, was besonders für Quanteninformationssysteme nützlich ist.

Das MPCVD-System selbst besteht aus einer Vakuumkammer, in der der Abscheidungsprozess stattfindet, einem Mikrowellengenerator zur Erzeugung des Plasmas und einem Gaszufuhrsystem. Der Mikrowellengenerator arbeitet mit 2,45 GHz und kann eine Leistung von bis zu 2 kW liefern, wodurch das Plasma hochreaktiv bleibt. Das Gaszufuhrsystem wird durch einen Massendurchflussregler (MFC) geregelt, der in Standardkubikzentimetern pro Minute (sccm) kalibriert ist und eine präzise Steuerung der Gasmischung gewährleistet. Die Vakuumkammer hält einen Druck von 1-10 Torr aufrecht, der für den Beschichtungsprozess optimal ist.

Wie MPCVD-Anlagen funktionieren

MPCVD-Anlagen sind komplizierte Systeme, die darauf ausgelegt sind, hochwertige Diamantschichten durch einen sorgfältig kontrollierten Prozess zu erzeugen. Das Herzstück dieses Prozesses ist die Erzeugung eines kohlenstoffreichen Plasmas, das auf eine Substratoberfläche gerichtet wird, um den Diamantfilm abzuscheiden. Der Prozess wird von mehreren Komponenten orchestriert, die harmonisch zusammenarbeiten, um die idealen Bedingungen für das Diamantwachstum zu schaffen.

Die MPCVD-Maschine steuert sorgfältig den Fluss verschiedener Gase wie Methan (CH4), Wasserstoff (H2), Argon (Ar), Sauerstoff (O2) und Stickstoff (N2) in die Reaktionskammer unter bestimmten Druckbedingungen. Nach der Stabilisierung des Gasstroms erzeugt ein 6KW-Festkörpermikrowellengenerator Mikrowellen, die über einen Wellenleiter in die Kammer geleitet werden. Diese Mikrowellen ionisieren die Reaktionsgase und überführen sie in einen Plasmazustand. Dieses Plasma bildet einen glühenden Ball, der über dem Diamantsubstrat schwebt und die notwendige Energie liefert, um das Substrat auf die optimale Temperatur für die Diamantabscheidung zu erhitzen.

Die hohe Temperatur des Plasmas erleichtert nicht nur den Abscheidungsprozess, sondern sorgt auch dafür, dass das Substrat genau die Temperatur behält, die für ein hochwertiges Diamantwachstum erforderlich ist. Überschüssige Wärme, die in der Kammer entsteht, wird durch eine Wasserkühleinheit effizient abgeleitet, wodurch die Stabilität des Systems erhalten bleibt und thermische Schäden an der Anlage verhindert werden.

MPCVD ist ein hochentwickeltes CVD-Verfahren (Chemical Vapor Deposition), bei dem eine kontinuierliche Mikrowellenquelle zur Aufrechterhaltung eines hochreaktiven Plasmas genutzt wird. Dieses Plasma besteht aus den reagierenden Chemikalien und wichtigen Katalysatoren, die für die Bildung von Diamantschichten entscheidend sind. Das Verfahren wird vor allem in fortschrittlichen Netzen wie dem ANFF eingesetzt, wo es zur Abscheidung von Diamantschichten verwendet wird. Methan und Wasserstoff werden in das System eingeführt, wo sie mit einem mit Diamanten besetzten Substrat interagieren, um neue Diamantkristalle wachsen zu lassen. Moderne Anlagen wie KINTEK können während des Wachstums sogar Dotierstoffe wie Bor- oder Stickstofflöcher in die Kohlenstoffstruktur einbringen, um die Eigenschaften des Diamanten für bestimmte Anwendungen wie Supraleitung oder Quanteninformationssysteme zu verbessern.

Komponenten von MPCVD-Anlagen

Mikrowellenplasma-Generator

Der Mikrowellenplasma-Generator (MPG) ist eine entscheidende Komponente des MPCVD-Prozesses (Microwave Plasma Chemical Vapor Deposition), die für die Ionisierung eines Gasgemisches zur Erzeugung eines Plasmas verantwortlich ist. Dieser Generator arbeitet mit einer Frequenz von 2,45 GHz und kann eine Leistung von bis zu 2 kW liefern, was die Synthese von hochwertigen Dünnschichten, insbesondere Diamantschichten, erleichtert.

Hauptmerkmale und Anwendungen

-

Frequenz und Leistung: Der MPG arbeitet mit der spezifischen Mikrowellenfrequenz von 2,45 GHz, die für die Erzeugung der erforderlichen Plasmabedingungen optimal ist. Dieser Frequenzbereich gewährleistet eine effiziente Ionisierung des Gasgemischs und ermöglicht die Abscheidung von Materialien mit hoher Reinheit und Gleichmäßigkeit.

-

Material-Synthese: Neben Diamantschichten wird der MPG auch für die Synthese verschiedener Materialien auf Kohlenstoffbasis eingesetzt, darunter Kohlenstoff-Nanoröhren und Graphen. Die hohe elektromagnetische Strahlung im GHz-Bereich ermöglicht eine präzise Steuerung des Abscheidungsprozesses und damit die Herstellung von Materialien mit maßgeschneiderten Eigenschaften.

-

Vielseitigkeit: Der MPG wird zwar in erster Linie bei der MPCVD eingesetzt, kann aber auch mit anderen Plasmageneratoren wie Hochfrequenz- (RF) und Gleichstromgeneratoren (DC) verglichen werden. Aufgrund seiner einzigartigen Frequenz- und Leistungsabgabe ist er jedoch besonders für Anwendungen geeignet, die eine hochenergetische Plasmaumgebung erfordern.

Funktionsweise

Der MPG arbeitet, indem er Mikrowellenenergie in die Reaktionskammer leitet, wo sie mit dem eingeführten Gasgemisch in Wechselwirkung tritt. Durch diese Wechselwirkung werden die Gasmoleküle ionisiert und bilden ein Plasma, das reich an reaktiven Stoffen ist. Diese Spezies reagieren dann mit dem Substrat, was zur Abscheidung des gewünschten Materials führt.

Tabelle: Vergleich von Plasmaerzeugern

| Typ | Frequenz | Leistungsbereich | Anwendungen |

|---|---|---|---|

| Mikrowelle (MW) | 2,45 GHz | Bis zu 2 kW | Diamantschichten, Kohlenstoff-Nanoröhren, Graphen |

| Hochfrequenz (RF) | 13,56 MHz | Unterschiedlich | Breites Spektrum an Materialien, einschließlich Metalle und Keramiken |

| Gleichstrom (DC) | K.A. | Unterschiedlich | Einfach und kostengünstig für einfache Plasmaanwendungen |

Gaszufuhrsystem

Das Gaszufuhrsystem spielt eine entscheidende Rolle im MPCVD-Prozess, da es das Gasgemisch in die Vakuumkammer einleitet. Dieses System wird von einem Massendurchflussregler (MFC), der in Standardkubikzentimetern pro Minute (sccm) kalibriert ist, genauestens geregelt. Der MFC sorgt dafür, dass das Gasgemisch mit präzisen Durchflussraten zugeführt wird, was für die Aufrechterhaltung des gewünschten Drucks und der Gaskonzentration in der Kammer unerlässlich ist.

Um die Bedeutung des Gaszufuhrsystems besser zu verstehen, sollten Sie die folgenden Schlüsselpunkte beachten:

-

Präzise Steuerung: Das MFC ermöglicht eine präzise Steuerung der Durchflussmenge des Gasgemischs. Diese Präzision ist für eine gleichmäßige Schichtabscheidung von entscheidender Bedeutung, da geringfügige Schwankungen des Gasflusses die Qualität und Dicke der abgeschiedenen Schicht erheblich beeinflussen können.

-

Gasgemisch-Zusammensetzung: Das Gasgemisch enthält in der Regel ein kohlenstoffreiches Vorprodukt wie Methan sowie andere Gase wie Wasserstoff und Argon. Die Zusammensetzung dieses Gemischs kann angepasst werden, um die Eigenschaften der abgeschiedenen Schicht, wie z. B. ihre Reinheit, Kristallstruktur und mechanischen Eigenschaften, zu beeinflussen.

-

Kompatibilität mit anderen Systemen: Das Gaszufuhrsystem muss mit der Vakuumkammer und dem Mikrowellenplasmagenerator kompatibel sein. Diese Integration gewährleistet, dass das Gasgemisch zum richtigen Zeitpunkt und im richtigen Verhältnis in die Kammer eingeleitet wird, was die Bildung eines stabilen Plasmas erleichtert.

-

Kalibrierung und Wartung: Die regelmäßige Kalibrierung und Wartung des MFC ist für die Aufrechterhaltung seiner Genauigkeit und Zuverlässigkeit unerlässlich. Jede Abweichung bei der Kalibrierung des MFC kann zu Unstimmigkeiten im Abscheidungsprozess führen und die Endqualität der Schicht beeinträchtigen.

Vakuumkammer

Die Vakuumkammer ist ein wichtiger Bestandteil des MPCVD-Verfahrens (Microwave Plasma Chemical Vapor Deposition). Sie dient als geschlossene Umgebung, in der das Substrat und das Gasgemisch gehalten werden. Diese Kammer ist so konstruiert, dass sie einen niedrigen Druck aufrechterhält, der in der Regel zwischen 1 und 10 Torr liegt, was für die Erleichterung des Abscheidungsprozesses unerlässlich ist. Der niedrige Druck sorgt dafür, dass sich die Gasmoleküle ausbreiten, was eine effiziente Wechselwirkung mit dem Mikrowellenplasma und die anschließende Abscheidung auf dem Substrat ermöglicht.

Die Vakuumkammern sind so konstruiert, dass sie den drastischen Druckschwankungen, die während des Prozesses auftreten, standhalten. Sie werden aus Materialien wie Stahllegierungen und Edelstahl hergestellt, die die erforderliche Festigkeit und Haltbarkeit bieten. Darüber hinaus kann das Design der Kammer variieren, wobei die Formen von vertikalen und horizontalen Zylindern bis hin zu Kugeln und rechteckigen Kästen reichen, je nach den spezifischen Anforderungen des Beschichtungsprozesses.

Beim MPCVD-Verfahren hält die Vakuumkammer nicht nur das Substrat und das Gasgemisch, sondern spielt auch eine entscheidende Rolle bei der Schaffung der kontrollierten Umgebung, die für eine hochwertige Schichtabscheidung erforderlich ist. Durch die Aufrechterhaltung eines präzisen Druckniveaus sorgt die Vakuumkammer dafür, dass das Gasgemisch stabil bleibt und der Abscheidungsprozess reibungslos abläuft, was letztlich zur Herstellung gleichmäßiger, hochwertiger Diamantschichten beiträgt.

Substrathalterung

Der Substrathalter ist ein wichtiger Bestandteil des MPCVD-Prozesses, der das Substrat während der Abscheidung sicher hält. Das Substrat, bei dem es sich um einen Glas- oder Silizium-Wafer, aber auch um ein Polymer, Metall oder ein anderes Material handeln kann, muss präzise positioniert werden, um eine effiziente Abscheidung des Zielmaterials zu gewährleisten. Der Halter muss mehrere Substrate aufnehmen und sie in unmittelbarer Nähe des Zielmaterials positionieren, um die Abscheidungseffizienz zu maximieren.

Um eine gleichmäßige Abscheidung auf der gesamten Oberfläche des Substrats zu erreichen, ist der Halter so konzipiert, dass er die Substrate drehen kann. Durch diese Drehbewegung wird sichergestellt, dass das durch das Plasma erzeugte Material gleichmäßig verteilt wird, was zu hochwertigen, gleichmäßigen Schichten führt. Außerdem muss der Substrathalter das Substrat während des gesamten Abscheidungsprozesses in einer stabilen Position halten, was angesichts der hohen Temperaturen ein heikler Vorgang sein kann.

Eine weitere wichtige Funktion des Substrathalters ist die Temperaturregelung. Die Temperatur wird durch die Einstellung der Position des Plasmas im Verhältnis zum Substrat geregelt und mit einem Thermoelement überwacht, um die Genauigkeit zu gewährleisten. Eine angemessene thermische Isolierung ist ebenfalls von entscheidender Bedeutung, um Temperaturschwankungen zu vermeiden, die sich negativ auf die Qualität der abgeschiedenen Schicht auswirken könnten. Die Konstruktion des Halters muss daher Merkmale aufweisen, die ein robustes Wärmemanagement ermöglichen und sicherstellen, dass das Substrat die für den Abscheidungsprozess optimale Temperatur beibehält.

Vorteile von MPCVD

Unpolare Entladung

Eines der herausragenden Merkmale von MPCVD ist sein nichtpolarer Entladungsmechanismus, der das Risiko einer Verunreinigung im Vergleich zu anderen CVD-Verfahren (Chemical Vapor Deposition), wie z. B. Hot Filament CVD (HFCVD), erheblich verringert. Beim HFCVD-Verfahren wird das Gasgemisch durch heiße Filamente ionisiert, was zu Verunreinigungen in den Filamenten selbst führen kann. Diese Verunreinigung kann die Qualität der abgeschiedenen Schicht beeinträchtigen.

Im Gegensatz dazu wird beim MPCVD-Verfahren ein mikrowellenerzeugtes Plasma verwendet, das keine heißen Glühfäden benötigt. Dadurch wird das Potenzial für drahtbedingte Verunreinigungen ausgeschaltet und eine sauberere Abscheidungsumgebung gewährleistet. Das Fehlen heißer Drähte im Plasmaerzeugungsprozess bedeutet, dass das Risiko der Einbringung von Verunreinigungen minimiert wird, was zu einer höheren Reinheit und einer besseren Qualität der Schichten führt.

Darüber hinaus ermöglicht die unpolare Entladung bei MPCVD eine genauere Kontrolle der Plasmabedingungen, was für die Aufrechterhaltung der Integrität des Abscheidungsprozesses entscheidend ist. Diese Kontrolle ermöglicht die Herstellung gleichmäßiger, hochwertiger Schichten mit konsistenten Eigenschaften, was MPCVD zu einer bevorzugten Methode für Anwendungen macht, die hohe Reinheit und Präzision erfordern.

Verwendung von mehreren Gasen

Die Vielseitigkeit von MPCVD erstreckt sich auch auf die Fähigkeit, eine Vielzahl von Gasen innerhalb des Reaktionssystems zu verwenden. Diese Fähigkeit ist von entscheidender Bedeutung, wenn es darum geht, die vielfältigen und spezifischen Anforderungen der verschiedenen industriellen Anwendungen zu erfüllen. Durch die Möglichkeit, mehrere Gase zuzuführen, kann MPCVD die chemische Umgebung in der Vakuumkammer so anpassen, dass der Abscheidungsprozess für verschiedene Materialien und gewünschte Schichteigenschaften optimiert wird.

So lassen sich beispielsweise Schichtdicke, Reinheit und Kristallqualität durch den Einsatz mehrerer Gase besser kontrollieren. Dies wird erreicht, indem die Konzentrationen der verschiedenen Gase genau geregelt werden, um die Wachstumsdynamik und die resultierenden Schichteigenschaften zu beeinflussen. Ein gängiges Beispiel ist die Verwendung von Methan (CH₄) als Vorläufergas für die Diamantabscheidung, kombiniert mit Wasserstoff (H₂) zur Stabilisierung des Plasmas und zur Verbesserung der Schichtqualität. Zusätzlich können Gase wie Argon (Ar) eingesetzt werden, um die Plasmaeigenschaften zu verändern und den Abscheidungsprozess weiter zu optimieren.

| Gasart | Funktion | Beispiel Verwendung |

|---|---|---|

| Methan (CH₄) | Vorstufe für die Diamantabscheidung | Hochreine Diamantschichten |

| Wasserstoff (H₂) | Stabilisierung des Plasmas | Verbesserung der Schichtqualität |

| Argon (Ar) | Plasma-Modifikation | Feinabstimmung der Abscheidungsparameter |

Die Möglichkeit, mehrere Gase zu verwenden, erweitert nicht nur den Anwendungsbereich von MPCVD, sondern ermöglicht auch eine größere Flexibilität bei der Prozessoptimierung. Diese Anpassungsfähigkeit macht MPCVD zu einem leistungsstarken Werkzeug für die Herstellung hochwertiger, maßgeschneiderter Dünnschichten für ein breites Spektrum industrieller Anforderungen.

Stabile Steuerung der Reaktionstemperatur

Das Erreichen einer stabilen Reaktionstemperaturkontrolle bei der chemischen Mikrowellenplasma-Gasphasenabscheidung (MPCVD) ist für das erfolgreiche Wachstum von hochwertigen Diamantschichten von entscheidender Bedeutung. Diese Stabilität wird in erster Linie durch die präzise Regelung der Mikrowellenleistung erreicht, die sich direkt auf die Energie des Plasmas und damit auf die Reaktionstemperatur auswirkt. Der Kontrollmechanismus ist kompliziert und erfordert Echtzeitanpassungen, um sicherzustellen, dass die Temperatur innerhalb eines engen, optimalen Bereichs bleibt.

Einer der wichtigsten Vorteile dieser Stabilität ist die Vermeidung von Problemen wie der Ablösung von Kristallkeimen. Kristallkeime, kleine Diamantpartikel, die als Keimzellen für das Filmwachstum dienen, benötigen eine konstante Umgebung, um richtig zu haften. Temperaturschwankungen können zu thermischen Spannungen führen, wodurch sich diese Keime ablösen und das gleichmäßige Wachstum des Diamantfilms gestört wird. Durch die Aufrechterhaltung einer konstanten Temperatur gewährleisten MPCVD-Anlagen, dass die Kristallkeime sicher haften bleiben, was die kontinuierliche und gleichmäßige Abscheidung von Diamantschichten erleichtert.

Bei der Temperaturkontrolle in MPCVD-Anlagen geht es nicht nur darum, negative Ergebnisse zu vermeiden. Sie spielt auch eine entscheidende Rolle bei der Verbesserung der Gesamteffizienz und Qualität des Abscheidungsprozesses. So gewährleistet die Aufrechterhaltung einer stabilen Temperatur, dass die Gasvorläufer gleichmäßig ionisiert werden, was zu einer gleichmäßigeren Verteilung der Kohlenstoffatome auf dem Substrat führt. Diese Gleichmäßigkeit ist für die Herstellung hochreiner, defektfreier Diamantschichten unerlässlich, die für verschiedene industrielle Anwendungen sehr gefragt sind.

Großflächiges, stabiles Entladungsplasma

Das Erreichen eines großflächigen, stabilen Entladungsplasmas ist ein zentraler Aspekt des Microwave Plasma Chemical Vapor Deposition (MPCVD)-Prozesses, insbesondere für die Herstellung von hochwertigen, großformatigen Diamantschichten. Diese Stabilität wird durch die strategische Anpassung der Kammerstruktur und die präzise Steuerung von Leistung und Druck innerhalb des Systems genauestens gesteuert.

Schlüsselfaktoren zum Erreichen eines großflächigen, stabilen Plasmas

-

Optimierung der Kammerstruktur:

- Die Konstruktion der Vakuumkammer spielt eine entscheidende Rolle bei der Aufrechterhaltung der Plasmastabilität. Fortschrittliche Kammergeometrien, z. B. solche mit optimierten internen Leitblechen oder reflektierenden Oberflächen, können dazu beitragen, das Plasma gleichmäßig über eine größere Fläche zu verteilen.

- Beispiel: Eine Kammer mit strategisch platzierten Leitblechen kann Plasmahotspots verhindern und eine gleichmäßigere Energieverteilung gewährleisten.

-

Steuerung von Leistung und Druck:

- Die vom Mikrowellengenerator abgegebene Leistung muss sorgfältig reguliert werden, um das Plasma aufrechtzuerhalten, ohne dass es flackert oder zusammenbricht. Dies erfordert eine Feinabstimmung der Mikrowellenfrequenz und der Leistungsabgabe, um den spezifischen Anforderungen des Gasgemischs und des Substrats gerecht zu werden.

- Druckmanagement: Die Aufrechterhaltung des optimalen Druckbereichs (in der Regel zwischen 1-10 Torr) ist von wesentlicher Bedeutung. Höhere Drücke können zu einer Instabilität des Plasmas führen, während niedrigere Drücke möglicherweise keine ausreichende Gasdichte für eine effektive Abscheidung bieten.

Auswirkungen auf die Qualität der Diamantschicht

- Gleichmäßigkeit: Ein stabiles, großflächiges Plasma sorgt dafür, dass die Diamantschicht gleichmäßig über das gesamte Substrat wächst, wodurch die Wahrscheinlichkeit von Defekten wie Korngrenzen oder ungleichmäßiger Dicke verringert wird.

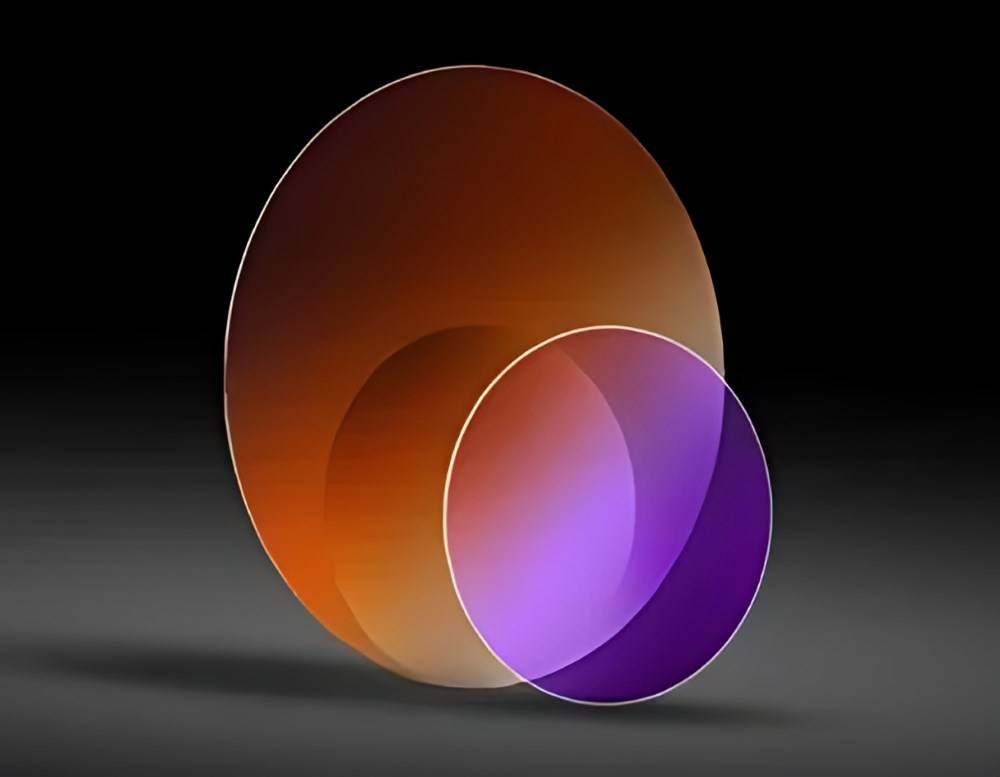

- Kristallqualität: Die kontrollierte Umgebung eines stabilen Plasmas trägt zur Bildung hochreiner Diamantkristalle bei, die für Anwendungen, die hervorragende mechanische, thermische und optische Eigenschaften erfordern, unerlässlich sind.

- Produktion in großem Maßstab: Diese Stabilität ist besonders wichtig für industrielle Anwendungen, bei denen großformatige Diamantschichten benötigt werden, z. B. für Schneidwerkzeuge, optische Komponenten und elektronische Geräte.

Praktische Anwendungen

- Industrielle Werkzeuge: Hochwertige Diamantschichten, die mit MPCVD und einem großflächigen, stabilen Plasma hergestellt werden, kommen in Schneidwerkzeugen und Schleifmitteln zum Einsatz, wo ihre Haltbarkeit und Härte von entscheidender Bedeutung sind.

- Optische Komponenten: Die Gleichmäßigkeit und Reinheit der Diamantfilme machen sie ideal für optische Komponenten wie Linsen und Fenster, bei denen Transparenz und Wärmeleitfähigkeit entscheidend sind.

Zusammenfassend lässt sich sagen, dass die Fähigkeit, ein großflächiges, stabiles Entladungsplasma zu erzeugen und aufrechtzuerhalten, ein Eckpfeiler des MPCVD-Prozesses ist, der die Herstellung hochwertiger, großformatiger Diamantfilme ermöglicht, die die strengen Anforderungen verschiedener industrieller und wissenschaftlicher Anwendungen erfüllen.

Kontrolle über Schichtdicke, Reinheit und Kristallqualität

Das MPCVD-Verfahren zeichnet sich durch seine Fähigkeit aus, wichtige Eigenschaften der Schichten wie Dicke, Reinheit und Kristallqualität genau zu kontrollieren. Diese Präzision ist ausschlaggebend für die Herstellung von Diamantschichten, die nicht nur gleichmäßig, sondern auch von höchster Qualität sind. Die Kontrollmechanismen sind vielfältig und umfassen die präzise Regulierung der Mikrowellenleistung, der Gasflussraten und der Bedingungen in der Reaktionskammer.

So lässt sich beispielsweise die Dicke der abgeschiedenen Schicht durch Einstellung der Dauer des Abscheidungsprozesses und der Konzentration der Vorläufergase fein abstimmen. Dadurch wird sichergestellt, dass das Endprodukt den spezifischen Anforderungen verschiedener industrieller Anwendungen, von der Mikroelektronik bis zur Optik, entspricht.

Darüber hinaus wird die Reinheit des Diamantfilms durch die sorgfältige Auswahl und Steuerung der Gasmischung aufrechterhalten. Durch die Verwendung hochreiner Gase wie Methan minimiert MPCVD die Einbringung von Verunreinigungen, die die Eigenschaften der Schicht beeinträchtigen können. Dieser hohe Reinheitsgrad ist entscheidend für Anwendungen, bei denen die elektronische oder thermische Leitfähigkeit des Materials von größter Bedeutung ist.

Die Kristallqualität, die durch das Fehlen von Defekten und das Vorhandensein einer gut geordneten Gitterstruktur gekennzeichnet ist, ist ein weiterer Bereich, in dem MPCVD seine Fähigkeiten unter Beweis stellt. Techniken wie Röntgenbeugung (XRD) und Raman-Spektroskopie werden eingesetzt, um die kristalline Integrität der abgeschiedenen Schichten zu überwachen und sicherzustellen. Diese Methoden liefern wertvolle Einblicke in die strukturellen und chemischen Eigenschaften der Schichten und ermöglichen eine kontinuierliche Verfeinerung der Abscheidungsparameter.

Vielseitigkeit und Umweltfreundlichkeit

Die Anpassungsfähigkeit von MPCVD geht über die Fähigkeit hinaus, Schichten auf einer Vielzahl von Substraten abzuscheiden, die Metalle, Keramiken und Verbundwerkstoffe umfassen. Diese Flexibilität ist auf die unpolare Entladung zurückzuführen, die das Risiko einer Verunreinigung durch heiße Drähte minimiert, ein häufiges Problem bei anderen CVD-Verfahren. Die Fähigkeit des Verfahrens, mehrere Gase zu verwenden, erhöht seine Vielseitigkeit noch weiter und ermöglicht es, verschiedene industrielle Anforderungen mit Präzision zu erfüllen.

Darüber hinaus zeichnet sich MPCVD durch seine umweltfreundlichen Eigenschaften aus. Da MPCVD im Vergleich zu konventionellen Verfahren bei niedrigeren Temperaturen arbeitet, reduziert es den Energieverbrauch und minimiert die thermische Belastung der Substrate. Dieser geringere thermische Fußabdruck erhöht nicht nur die Sicherheit, sondern trägt auch zu einem nachhaltigeren Herstellungsprozess bei. Die effiziente Nutzung von Energie und der geringere Bedarf an Hochtemperaturverfahren machen MPCVD zu einer umweltbewussten Wahl, die den modernen Anforderungen der Industrie an grüne Technologien entspricht.

Faktoren, die den MPCVD-Wachstumsprozess beeinflussen

Temperatur

Die Temperatur spielt beim MPCVD-Verfahren (Microwave Plasma Chemical Vapor Deposition) eine entscheidende Rolle, da sie sowohl die Reaktionsgeschwindigkeiten als auch die Vermeidung unerwünschter Verbindungsbildungen erheblich beeinflusst. Eine präzise Steuerung der Temperatur ist unerlässlich, um sicherzustellen, dass die gewünschten chemischen Reaktionen effizient ablaufen, während gleichzeitig das Risiko der Bildung unerwünschter Nebenprodukte minimiert wird. Dieses sorgfältige Temperaturmanagement wird durch die sorgfältige Regulierung der Mikrowellenleistung und die Positionierung des Plasmas innerhalb der Reaktionskammer erreicht.

Im Zusammenhang mit der MPCVD ist die Temperatur des Substrathalters ein kritischer Parameter, der genau überwacht und gesteuert werden muss. Dies geschieht in der Regel mit einem Thermoelement, das Echtzeitdaten über die Temperatur des Substrats liefert. Durch die Aufrechterhaltung einer optimalen Temperatur des Substrats kann das MPCVD-Verfahren eine gleichmäßige Schichtabscheidung erreichen, die zu hochwertigen, kristallinen Strukturen führt.

Darüber hinaus muss auch die Temperatur in der Vakuumkammer sorgfältig gesteuert werden. Das durch die Mikrowellenenergie erzeugte Plasma heizt das Gasgemisch auf, und diese Wärme muss gleichmäßig verteilt werden, um lokale Hotspots zu vermeiden, die zu einer ungleichmäßigen Abscheidung führen könnten. Das Gleichgewicht zwischen Erwärmung und Abkühlung in der Kammer ist entscheidend für die Aufrechterhaltung einer stabilen Umgebung, die ein hochwertiges Schichtwachstum begünstigt.

Druck

Die Regulierung des Drucks ist ein kritischer Aspekt des MPCVD-Verfahrens und spielt eine entscheidende Rolle bei der Gewährleistung der Qualität und Gleichmäßigkeit der abgeschiedenen Schichten. Der Druck in der Vakuumkammer muss genauestens kontrolliert werden, um die Bildung unerwünschter Nebenprodukte zu verhindern und die gleichmäßige Abgabe von Dampf an das Substrat zu erleichtern.

Wichtige Überlegungen zur Druckregelung

-

Verhinderung von Nebenprodukten:

- Verunreinigungen: Ungeeignete Druckwerte können dazu führen, dass Verunreinigungen in den Film gelangen und seine Reinheit und strukturelle Integrität beeinträchtigen.

- Reaktionseffizienz: Ein optimaler Druck gewährleistet, dass die chemischen Reaktionen effizient ablaufen und die Bildung unerwünschter Verbindungen, die die Eigenschaften der Folie beeinträchtigen könnten, minimiert wird.

-

Gleichmäßige Dampfabgabe:

- Konsistenz: Die Aufrechterhaltung eines präzisen Druckgradienten gewährleistet, dass die verdampften Ausgangsstoffe gleichmäßig über das Substrat verteilt werden, was zu einer gleichmäßigen Schichtdicke und Qualität führt.

- Substratabdeckung: Eine gleichmäßige Dampfabgabe ist für eine vollständige Bedeckung des Substrats unerlässlich, was für Anwendungen, die großflächige Schichten erfordern, entscheidend ist.

Praktische Implikationen

- Druckbereich: Der Druck in der MPCVD-Kammer liegt in der Regel zwischen 1 und 10 Torr, ein schmaler Bereich, der präzise Kontrollmechanismen erfordert.

- Überwachung und Justierung: Zur Aufrechterhaltung des gewünschten Drucks sind eine kontinuierliche Überwachung und Echtzeitanpassungen erforderlich, die häufig durch fortschrittliche Sensoren und automatische Kontrollsysteme erleichtert werden.

Durch die sorgfältige Steuerung des Drucks können mit dem MPCVD-Verfahren qualitativ hochwertige, gleichmäßige Schichten mit minimalen Defekten erzeugt werden, was es zu einer bevorzugten Methode für Anwendungen macht, die hervorragende Materialeigenschaften erfordern.

Gasdurchflussrate

Die Gasdurchflussrate ist ein zentraler Parameter im MPCVD-Verfahren (Microwave Plasma Chemical Vapor Deposition), da sie sich direkt auf die Zufuhr der Ausgangsstoffe zum Substrat auswirkt. Dieser Faktor spielt eine entscheidende Rolle bei der Bestimmung der Dicke und Qualität der abgeschiedenen Schicht. Das Gasgemisch, das in der Regel aus Methan und Wasserstoff besteht, wird über ein geregeltes Gaszufuhrsystem in die Vakuumkammer eingeleitet. Dieses System wird mit einem Massendurchflussregler (MFC) kalibriert, der die Durchflussmenge in Standardkubikzentimetern pro Minute (sccm) misst.

Die Kontrolle des Gasdurchsatzes ist aus mehreren Gründen wichtig:

-

Gleichmäßige Schichtdicke: Ein gleichmäßiger Gasdurchsatz sorgt dafür, dass das Vorläufermaterial gleichmäßig auf dem Substrat verteilt wird, was zu einer gleichmäßigen Schichtdicke führt. Jegliche Schwankungen in der Durchflussrate können zu Schwankungen in der Schichtdicke führen, was die Gesamtqualität der abgeschiedenen Schicht beeinträchtigt.

-

Qualität der Schicht: Die Qualität der abgeschiedenen Schicht, einschließlich ihrer Reinheit und Kristallstruktur, wird maßgeblich von der Gasdurchflussrate beeinflusst. Die richtige Steuerung stellt sicher, dass die Vorläufermoleküle effizient ionisiert und auf dem Substrat abgeschieden werden, wodurch die Bildung unerwünschter Nebenprodukte minimiert und die strukturelle Integrität des Films verbessert wird.

-

Reaktionskinetik: Die Gasdurchflussrate wirkt sich auch auf die Reaktionskinetik innerhalb des Plasmas aus. Eine gut regulierte Durchflussrate trägt zur Aufrechterhaltung optimaler Plasmabedingungen bei, die die gewünschten chemischen Reaktionen erleichtern und die Bildung von Nicht-Diamant-Kohlenstoffphasen verhindern.

Vorläuferkonzentration

Die Precursor-Konzentration bei der MPCVD (Microwave Plasma Chemical Vapor Deposition) spielt eine entscheidende Rolle bei der Bestimmung der Qualität und Quantität des auf dem Substrat abgeschiedenen Materials. Dieser Parameter hat einen direkten Einfluss auf die Dicke, Reinheit und Kristallqualität der Schicht, so dass eine präzise Steuerung für optimale Abscheidungsergebnisse unerlässlich ist.

Zum besseren Verständnis der Auswirkungen der Precursor-Konzentration sollten Sie die folgenden Faktoren berücksichtigen:

- Schichtdicke: Höhere Precursor-Konzentrationen führen im Allgemeinen zu dickeren Schichten, während niedrigere Konzentrationen dünnere Schichten ergeben. Diese Beziehung ist entscheidend für Anwendungen, die bestimmte Schichtdicken erfordern.

- Reinheit und Kristallqualität: Die Konzentration der Vorläuferstoffe kann die Reinheit des abgeschiedenen Materials beeinflussen. Zu hohe Konzentrationen können zum Einbau von Verunreinigungen führen, während optimale Konzentrationen hochreine, hochwertige Schichten gewährleisten.

- Abscheiderate: Die Geschwindigkeit, mit der das Material auf dem Substrat abgeschieden wird, ist direkt proportional zur Konzentration des Vorläufers. Die Kontrolle dieser Rate ist entscheidend, um eine gleichmäßige Abscheidung auf dem Substrat zu erreichen.

| Precursor-Konzentration | Schichtdicke | Reinheit | Kristallqualität | Abscheiderate |

|---|---|---|---|---|

| Niedrig | Dünn | Hoch | Hoch | Langsam |

| Optimal | Mäßig | Hoch | Hoch | Mäßig |

| Hoch | Dickes | Niedrig | Niedrig | Schnell |

Zusammenfassend lässt sich sagen, dass die Vorläuferkonzentration eine kritische Variable ist, die genauestens kontrolliert werden muss, um die gewünschten Filmeigenschaften zu erzielen. Die Ausgewogenheit dieses Parameters stellt nicht nur sicher, dass die richtige Menge an Material abgeschieden wird, sondern auch, dass die Integrität und Qualität des Endprodukts erhalten bleibt.

Gasquelle und Gasart

Die Wahl der Gasquelle und des Gastyps ist für das Verfahren der chemischen Gasphasenabscheidung im Mikrowellenplasma (MPCVD) von entscheidender Bedeutung, da sie sich direkt auf die Qualität und die Eigenschaften der abgeschiedenen Schicht auswirkt. Methan (CH₄) ist das bevorzugte Gas für MPCVD, da es hochreine Diamantschichten mit einer diamantähnlichen Struktur erzeugt. Die kohlenstoffreiche Zusammensetzung von Methan sorgt dafür, dass die abgeschiedene Schicht die Eigenschaften von natürlichem Diamant, einschließlich Härte, Wärmeleitfähigkeit und optischer Transparenz, genau nachahmt.

Es können jedoch auch andere Gase im MPCVD-Verfahren eingesetzt werden, um bestimmte Ergebnisse zu erzielen. So wird zum Beispiel Wasserstoff (H₂) häufig mit Methan gemischt, um den Ionisierungsprozess zu verbessern und das Plasma zu stabilisieren. Diese Mischung trägt dazu bei, die Methanmoleküle effizienter aufzuspalten, was zu einem kontrollierteren Abscheidungsprozess führt. Darüber hinaus können Gase wie Argon (Ar) zugeführt werden, um die Plasmaeigenschaften wie Dichte und Temperatur zu verändern und so die Wachstumsrate und Qualität der Schicht zu beeinflussen.

| Gasart | Primäre Verwendung | Vorteile |

|---|---|---|

| Methan (CH₄) | Hochreine Diamantschichten | Diamantähnliche Struktur, hervorragende Eigenschaften |

| Wasserstoff (H₂) | Stabilisierung des Plasmas, Verbesserung der Ionisierung | Kontrollierte Abscheidung, verbesserte Effizienz |

| Argon (Ar) | Modifizierung der Plasmaeigenschaften | Anpassung der Wachstumsrate, Beeinflussung der Schichtqualität |

Dank der Flexibilität bei der Gasauswahl kann MPCVD ein breites Spektrum industrieller Anwendungen abdecken, von der Elektronik bis zur Optik, indem das Gasgemisch auf die jeweiligen Anforderungen zugeschnitten wird. Diese Vielseitigkeit ist ein wesentlicher Vorteil des MPCVD-Verfahrens, das die Herstellung hochwertiger Schichten mit maßgeschneiderten Eigenschaften ermöglicht.

Vergleich mit anderen CVD-Verfahren

Schnellere Abscheideraten

MPCVD (Microwave Plasma Chemical Vapor Deposition) zeichnet sich im Vergleich zu anderen CVD-Verfahren durch deutlich schnellere Abscheidungsraten aus. Diese Effizienz ist in erster Linie auf die hocheffektive Erzeugung des Mikrowellenplasmas zurückzuführen, einer entscheidenden Komponente des MPCVD-Prozesses. Der Mikrowellenplasmagenerator, der mit einer Frequenz von 2,45 GHz arbeitet und eine Leistung von bis zu 2 kW liefern kann, ionisiert das Gasgemisch mit bemerkenswerter Präzision und Geschwindigkeit. Dieser schnelle Ionisierungsprozess beschleunigt die Abscheidung von Dünnschichtmaterialien auf dem Substrat erheblich.

Das durch die Mikrowellenionisation erzeugte Hochenergieplasma verbessert nicht nur die Reaktionskinetik, sondern sorgt auch für eine gleichmäßigere Verteilung der reaktiven Stoffe auf der Substratoberfläche. Diese Gleichmäßigkeit ist entscheidend, um eine gleichbleibende Schichtdicke und Qualität zu erreichen. Darüber hinaus begünstigt die kontrollierte Umgebung in der Vakuumkammer, in der ein Druck von 1-10 Torr aufrechterhalten wird, diese schnellen Abscheidungsraten, indem unerwünschte Nebenprodukte minimiert werden und sichergestellt wird, dass die reaktiven Gase das Substrat effizient erreichen.

Im Vergleich zu anderen CVD-Verfahren trägt die Fähigkeit von MPCVD, mehrere Gase zu verarbeiten und stabile Reaktionstemperaturen aufrechtzuerhalten, zu seiner Effizienz bei. Die Verwendung von Methan, einem wegen seiner hohen Reinheit und diamantähnlichen Struktur bevorzugten Gas, neben anderen Gasen, die auf spezifische industrielle Bedürfnisse zugeschnitten sind, unterstreicht die Vielseitigkeit und Effektivität von MPCVD bei der raschen Herstellung hochwertiger Schichten. Diese Kombination von Faktoren macht MPCVD zu einer optimalen Wahl für Industrien, die schnelle und qualitativ hochwertige Schichtabscheidungsprozesse benötigen.

Hochwertige Filme

MPCVD-Verfahren sind bekannt für ihre Fähigkeit, Schichten mit außergewöhnlicher Gleichmäßigkeit und robuster Substrathaftung herzustellen. Erreicht wird dies durch die präzise Steuerung verschiedener Schlüsselparameter wie Temperatur, Druck und Gasdurchsatz, die zusammen die Abscheidung hochwertiger Schichten gewährleisten.

Eines der herausragenden Merkmale von MPCVD ist die Fähigkeit, eine stabile Reaktionsumgebung aufrechtzuerhalten. Diese Stabilität ist entscheidend für die gleichmäßige Verteilung des abgeschiedenen Materials auf dem Substrat, was zu Schichten mit gleichmäßigen Eigenschaften führt. Das großflächige, stabile Entladungsplasma, das durch die Anpassung der Kammerstruktur und die Steuerung von Leistung und Druck ermöglicht wird, spielt in dieser Hinsicht eine entscheidende Rolle.

Darüber hinaus ermöglicht die Vielseitigkeit von MPCVD durch den Einsatz mehrerer Gase maßgeschneiderte Schichteigenschaften, die den unterschiedlichen Anforderungen verschiedener industrieller Anwendungen gerecht werden. Diese Flexibilität in Verbindung mit den im Vergleich zu anderen CVD-Verfahren niedrigeren Betriebstemperaturen macht MPCVD nicht nur effizient, sondern auch umweltfreundlich.

Niedrigere Betriebstemperaturen

MPCVD (Microwave Plasma Chemical Vapor Deposition) arbeitet im Vergleich zu anderen CVD-Verfahren bei deutlich niedrigeren Temperaturen, was besonders bei temperaturempfindlichen Materialien von Vorteil ist. Dieser niedrigere Temperaturbereich wird durch die effiziente Energieübertragung von Mikrowellen auf das Gasgemisch erreicht, was zur Bildung eines Plasmas führt, ohne dass eine übermäßig hohe thermische Energie benötigt wird.

Die Temperatur während des MPCVD-Prozesses wird in der Regel zwischen 600°C und 900°C gehalten, was deutlich niedriger ist als die Temperaturen, die bei herkömmlichen CVD-Prozessen erforderlich sind, die oft 1000°C überschreiten. Diese Temperatursenkung bietet mehrere Vorteile:

-

Erhaltung der Integrität des Substrats: Temperaturempfindliche Substrate, wie Polymere oder bestimmte Metalle, können ihre strukturelle und chemische Integrität bewahren, ohne thermisch geschädigt zu werden. Dies ist entscheidend für Anwendungen, bei denen die Eigenschaften des Substrats unverändert bleiben müssen.

-

Energie-Effizienz: Niedrigere Betriebstemperaturen bedeuten einen geringeren Energieverbrauch, wodurch das MPCVD-Verfahren energie- und kosteneffizienter wird. Diese Effizienz ist besonders in industriellen Umgebungen von Vorteil, in denen eine Produktion in großem Maßstab erforderlich ist.

-

Umweltfreundlichkeit: Die geringere thermische Belastung senkt nicht nur den Energieverbrauch, sondern minimiert auch die Emission von Treibhausgasen und anderen Schadstoffen, die bei Hochtemperaturprozessen entstehen. Dies macht MPCVD zu einer umweltfreundlicheren Option.

-

Bessere Kontrolle über die Filmeigenschaften: Die Möglichkeit, bei niedrigeren Temperaturen zu arbeiten, erlaubt eine präzisere Steuerung des Abscheidungsprozesses und damit die Herstellung hochwertiger Schichten mit einheitlicher Dicke, Reinheit und Kristallqualität. Diese Kontrolle ist wichtig für Anwendungen, die spezifische Schichteigenschaften erfordern, wie z. B. in der Elektronik- und Optikindustrie.

Komplexe Einrichtung

MPCVD-Anlagen erfordern ein komplexes Setup, was sich im Vergleich zu anderen CVD-Verfahren häufig in höheren Anschaffungskosten niederschlägt. Die Komplexität ergibt sich aus dem komplizierten Zusammenspiel mehrerer Schlüsselkomponenten:

- Mikrowellenplasma-Generator: Diese Komponente, die mit 2,45 GHz arbeitet und eine Leistung von bis zu 2 kW liefern kann, ist für die Ionisierung des Gasgemischs und die Erzeugung des für die Abscheidung erforderlichen Plasmas unerlässlich.

- Gaszufuhrsystem: Mit diesem System wird das Gasgemisch in die Vakuumkammer eingeleitet, geregelt durch einen Massendurchflussregler, der in Standard-Kubikzentimetern pro Minute (sccm) kalibriert ist.

- Vakuumkammer: Diese Kammer nimmt das Substrat und das Gasgemisch auf und hält einen Druck von 1-10 Torr aufrecht, um den Abscheidungsprozess zu erleichtern.

- Substrathalterung: Dieses Bauteil hält das Substrat während der Abscheidung, wobei die Temperaturregelung durch die Einstellung der Plasmaposition erfolgt und über ein Thermoelement überwacht wird.

Die Integration dieser Komponenten erfordert Feinmechanik und Kalibrierung, was zu den höheren Kosten beiträgt. Darüber hinaus erhöht die Notwendigkeit einer kontinuierlichen Wartung und Kalibrierung zur Sicherstellung einer optimalen Leistung die Betriebskosten weiter. Trotz dieser Herausforderungen rechtfertigt die überlegene Qualität der mit MPCVD hergestellten Schichten die Investition für viele industrielle Anwendungen.

Beschädigung des Substrats

Mikrowellenplasma ist zwar für die Abscheidung von Dünnschichten sehr effektiv, kann aber in Bezug auf die Substratkompatibilität erhebliche Herausforderungen mit sich bringen. Bestimmte Substrate können aufgrund der intensiven Bedingungen in der Plasmaumgebung thermisch oder chemisch beschädigt werden. Diese Einschränkung kann das Spektrum der Materialien, die mit MPCVD verwendet werden können, einschränken und damit die Vielseitigkeit des Verfahrens insgesamt beeinträchtigen.

So können beispielsweise Substrate, die thermisch nicht stabil sind oder eine geringe Widerstandsfähigkeit gegenüber chemischen Reaktionen aufweisen, unter den hohen Temperaturen und den reaktiven Stoffen im Plasma beschädigt werden. Diese Zersetzung kann sich in Form von Oberflächenerosion, veränderten Materialeigenschaften oder sogar einem vollständigen Versagen des Substrats äußern. Solche Probleme sind besonders ausgeprägt bei temperaturempfindlichen Materialien oder solchen, die ungünstig mit den Plasmagasen reagieren.

Darüber hinaus kann die hochenergetische Umgebung des Mikrowellenplasmas Spannungen im Substrat hervorrufen, die zu mechanischen Schäden wie Rissen oder Delamination führen. Diese mechanischen Spannungen sind häufig eine Folge der schnellen Aufheiz- und Abkühlzyklen, die während des Abscheidungsprozesses auftreten. Daher ist die Auswahl geeigneter Substrate von entscheidender Bedeutung, um diese Risiken zu mindern und die erfolgreiche Anwendung der MPCVD-Technologie zu gewährleisten.

Schlussfolgerung

Zusammenfassung der MPCVD-Vorteile

Das MPCVD-Verfahren (Microwave Plasma Chemical Vapor Deposition) zeichnet sich aufgrund seiner einzigartigen Vorteile als überlegene Methode zur Herstellung von Diamantschichten aus. Im Gegensatz zu herkömmlichen Verfahren wie HFCVD und DC-PJ CVD vermeidet MPCVD die Verunreinigung durch heiße Drähte und gewährleistet so die Reinheit der Diamantfilme. Dies wird durch den unpolaren Entladungsmechanismus erreicht, der das Risiko einer Verunreinigung ausschließt, die bei anderen Verfahren auftreten kann.

Einer der Hauptvorteile von MPCVD ist die Möglichkeit, mehrere Gase im Reaktionssystem zu verwenden. Diese Vielseitigkeit ermöglicht die Anpassung des Gasgemischs an verschiedene industrielle Anforderungen, sei es für hochreine Diamanten oder für Spezialanwendungen. Das Verfahren zeichnet sich außerdem durch eine stabile Temperaturregelung aus, die eine gleichmäßige und kontinuierliche Anpassung der Mikrowellenleistung ermöglicht. Diese Stabilität verhindert Probleme wie die Ablösung von Kristallkeimen, die bei anderen CVD-Methoden auftreten können.

Das MPCVD-Verfahren zeichnet sich durch die Erzeugung eines großflächigen, stabilen Entladungsplasmas aus. Dies ist entscheidend für die Herstellung hochwertiger, großflächiger Diamantschichten. Durch die sorgfältige Anpassung der Kammerstruktur und die Steuerung von Leistung und Druck erreicht MPCVD eine gleichmäßige Plasmaverteilung, die für die gleichmäßige Abscheidung von Diamantschichten unerlässlich ist.

Darüber hinaus bietet MPCVD eine präzise Kontrolle über die Filmeigenschaften, einschließlich Dicke, Reinheit und Kristallqualität. Dieses Maß an Kontrolle ermöglicht die Herstellung gleichmäßiger, hochwertiger Diamantschichten, die für verschiedene industrielle Anwendungen sehr gefragt sind. Das Verfahren ist außerdem energieeffizienter als das HPHT-Verfahren (High Pressure High Temperature), verbraucht weniger Energie und ermöglicht die Herstellung größerer Diamanten.

Ähnliche Produkte

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

Ähnliche Artikel

- CVD-Maschinen für die Dünnschichtabscheidung

- Ein Leitfaden für Einsteiger zu MPCVD-Maschinen

- PECVD verstehen: Ein Leitfaden zur plasmaunterstützten chemischen Gasphasenabscheidung

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden

- CVD-Ofen für das Wachstum von Kohlenstoffnanoröhren