Überblick über KinTek und seine Spezialisierung

Inhaltsverzeichnis

- Überblick über KinTek und seine Spezialisierung

- Von KinTek angebotene Lösungen

- Design und Strukturmerkmale der kaltisostatischen Trockenbeutel-Pressmaschine

- Funktionalitäten und Funktionsweisen

- Vorteile der Verwendung der kaltisostatischen Trockenbeutel-Pressmaschine

- Effizienz in der automatischen Serienfertigung

- Sicherheitsmaßnahmen zur Unfallverhütung

- Qualität der Produkte

- Vorteile für die Umwelt

- Kosteneinsparungen bei Rohstoffen und Strom

- Flexibilität bei den Druckeinstellungen

- Möglichkeit zur Herstellung langer Stangen oder Rohre

- Haltbarkeit und Wirtschaftlichkeit der Form

- Abschluss

KinTeks Erfahrung in der Entwicklung und Produktion von CIP-Geräten

KinTek verfügt über umfassendes Fachwissen in der Entwicklung und Produktion von CIP-Geräten (Cold Isostatic Pressing) . CIP ist eine Materialhandhabungsstrategie, die hohen Druck auf Metallpulver in einer festen Elastomerkammer ausübt. KinTek ist seit vielen Jahren auf dem Markt und hat eine erhebliche Entwicklung in der CIP-Gerätebranche miterlebt.

Konzentrieren Sie sich auf den Pulverformungsprozess verschiedener Materialien

KinTek ist auf den Pulverformungsprozess verschiedener Materialien spezialisiert. Die Pulvermetallurgie ist ein Fertigungsweg, der die Herstellung spezifischer Materialien, insbesondere für Hochleistungsanwendungen, ermöglicht. Es reduziert Materialverschwendung und produziert Teile, die der endgültigen Form nahe kommen. Die CIP-Ausrüstung von KinTek wurde erfolgreich zur Konsolidierung der meisten gängigen Metalle eingesetzt, und es besteht ein wachsendes Interesse daran, sie für die Metallpulververarbeitung in einem breiteren Anwendungsspektrum einzusetzen.

Einsatz von CIP-Geräten in verschiedenen Branchen

CIP-Geräte finden in verschiedenen Branchen Anwendung, darunter medizinische Implantate, Filterpatronen aus Edelstahl, Automobil, Luft- und Raumfahrt, Energieerzeugung und Verteidigung. Es wird verwendet, um komplexe Formen herzustellen, Vorformen zu schmieden und Komponenten für verschiedene Systeme und Strukturen herzustellen. CIP bietet Vorteile wie die Minimierung von Abfall, die Formung schwer zu bearbeitender Materialien, das Erreichen einer gleichmäßigen Mikrostruktur, die Herstellung von Multimaterialien oder abgestuften Strukturen sowie die Festkörperverbindung. Die CIP-Geräte von KinTek sind so konzipiert, dass sie den spezifischen Anforderungen verschiedener Branchen und Anwendungen gerecht werden.

Von KinTek angebotene Lösungen

KinTek-Laborpressen

KinTek bietet hochpräzise und langlebige Laborpressen. Diese Pressen sind mit einem Hochleistungshydrauliksystem, Eisenauflagen und Zugstangen aus hochfestem Stahl ausgestattet, was einen langjährigen Einsatz gewährleistet. Sie verfügen außerdem über Gewindestangen mit Muttern für eine schnelle und präzise Platteneinstellung sowie beheizte Platten mit präziser digitaler Steuerung, die in manuelle und automatisierte Pressen integriert werden können. Die Laborpressen von KinTek bieten die nötige Präzision und Anpassungsmöglichkeiten für verschiedene Labortestanforderungen.

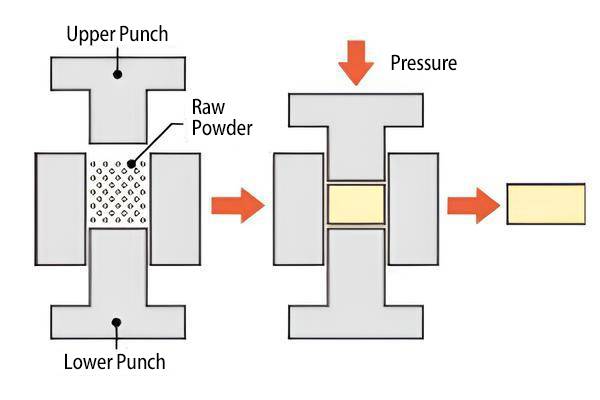

KinTek-Stanzformensätze

KinTek verfügt über Fachwissen in der Entwicklung und Herstellung sowohl allgemeiner als auch spezieller Stanzformensätze. Im Laufe der Jahre haben sie eine breite Palette an Werkzeugsätzen entwickelt, um den unterschiedlichen Bedürfnissen der Kunden gerecht zu werden. Dazu gehören geschlossene Gesenksätze für das Nahschmieden mit Allzweckpressen, hochpräzise Gesenksätze mit einer Konzentrizität von 10 μm oder weniger und intelligente Gesenksätze mit integrierter Sensortechnologie. Die Stanzformensätze von KinTek sind bekannt für ihre Qualität und ihre Fähigkeit, spezifische Kundenanforderungen zu erfüllen.

Agglomerations-/Pelletierausrüstung von KinTek

KinTek ist ein weltweit führender Anbieter von Geräten und Systemen zur Rühragglomeration/Pelletierung. Sie sind auf Prozesstests und -entwicklung, kundenspezifische Gerätekonstruktion und -herstellung sowie Teile- und Serviceunterstützung spezialisiert. Hersteller, die ein Pulverfutter pelletieren möchten, können von der Zusammenarbeit mit den Agglomerationsexperten von KinTek profitieren. Sie bieten während des gesamten Prozesses Orientierung und helfen den Produzenten, Reibungsverluste zu minimieren und fundierte Entscheidungen zu treffen. Die Expertise von KinTek bei der Pelletierung feiner Pulver kann zur Lösung pulverbezogener Herausforderungen beitragen.

KinTek-Rotationssysteme für die Verarbeitung hochreiner Materialien

Die Rotationssysteme von KinTek sind für hochreine Anwendungen konzipiert. Sie entwickeln Komponenten für Speziallegierungen, Quarzglas und technische Keramiken wie Aluminiumoxid oder Siliziumkarbid. Diese Rotationssysteme sorgen für eine chemisch inerte Umgebung und sorgen gleichzeitig für ein gas- und staubdichtes System. Die Erfahrung von KinTek in der Entwicklung von Komponenten für fortschrittliche Materialien gewährleistet die Leistung und Sicherheit, die in modernen Anwendungen erforderlich sind.

KinTek-Tablettenpressen

Die Tablettenpressen von KinTek sind für ihre Effizienz, Präzision und Qualität bekannt. Sie bieten eine Reihe von Modellen an, darunter die FE-Serie, die i-Serie und die P-Serie, die jeweils unterschiedliche Anforderungen erfüllen. Die FE-Serie ist ihr Flaggschiff-Pressenmodell und bietet neuartige Funktionen für Umstellung, Betrieb und Wartung. Die i-Serie ist weltweit für ihre Präzision und Stärke bekannt. Die P-Serie bietet die legendäre Qualität von KinTek in einer wirtschaftlicheren Linie. Diese Tablettenpressen liefern konsistente und genaue Ergebnisse, was sie zu einer vertrauenswürdigen Wahl in der Branche macht.

Insgesamt machen KinTeks Spezialisierung auf die Konstruktion und Produktion von CIP-Geräten sowie ihre Fachkenntnisse in verschiedenen anderen Bereichen wie Laborpressen, Matrizensätzen, Schmiedeprodukten, Agglomerations-/Pelletieranlagen, Rotationssystemen und Tablettenpressen sie zu einem zuverlässigen Partner für Unternehmen Bedarf an hochwertigen und maßgeschneiderten Lösungen.

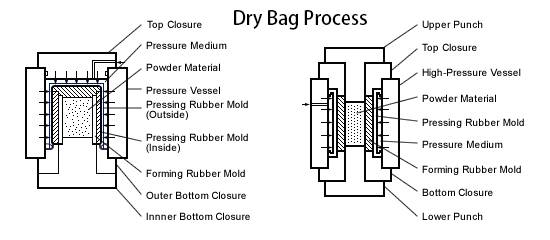

Design und Strukturmerkmale der kaltisostatischen Trockenbeutel-Pressmaschine

Optimale Auslegung großer Kraft tragender Teile

Die von KinTek entwickelte kaltisostatische Trockenbeutel-Pressmaschine ist eine Spezialausrüstung für Pulverformprozesse. Es ist für die Handhabung verschiedener Pulverstangen oder -rohre unter maßgeschneiderten Hochdruckbedingungen konzipiert. Eines der wesentlichen Konstruktionsmerkmale dieser Maschine ist die optimale Gestaltung großer Kraft tragender Teile.

Mithilfe einer Finite-Elemente-Festigkeitsanalyse wurden die großen, krafttragenden Teile der Maschine so konstruiert, dass sie den hohen Drücken standhalten, die beim isostatischen Pressvorgang auftreten. Dies gewährleistet die Langlebigkeit und Zuverlässigkeit der Maschine im Betrieb. Die sorgfältige Konstruktion dieser Teile trägt auch dazu bei, das Risiko struktureller Ausfälle oder Ausfälle zu minimieren.

Durch die Optimierung des Designs der großen krafttragenden Teile hat KinTek eine kaltisostatische Trockenbeutelpressmaschine entwickelt, die das Pressen verschiedener Materialien und Formen problemlos bewältigen kann. Die Maschine ist in der Lage, gleichbleibend hochwertige Teile zu produzieren und bietet Unternehmen eine zuverlässige Lösung für ihre Pulverformungsanforderungen.

Echtzeitüberwachung von Spannung und Verformung

Ein weiteres wichtiges Merkmal der kaltisostatischen Pressmaschine für Trockenbeutel ist die Echtzeitüberwachung von Spannung und Verformung. Mit dieser Funktion können Bediener die Hauptteile der Maschine, die während des Pressvorgangs der Kraft ausgesetzt sind, genau überwachen.

Durch die Überwachung von Belastung und Verformung in Echtzeit können Bediener die Sicherheit der Maschine gewährleisten. Ungewöhnliche Spannungs- oder Verformungsänderungen können schnell erkannt werden, sodass sofort Maßnahmen ergriffen werden können, um mögliche Schäden oder Unfälle zu verhindern.

Diese Echtzeitüberwachungsfunktion bietet Bedienern wertvolle Einblicke in die Leistung der Maschine und ermöglicht es ihnen, bei Bedarf Anpassungen vorzunehmen, um den Pressprozess zu optimieren. Es trägt auch dazu bei, die Lebensdauer der Maschine zu verlängern, indem potenzielle Probleme frühzeitig erkannt und umgehend behoben werden.

Qualitätskontroll- und Prüfmethoden in verschiedenen Produktionsstufen

Um ein Höchstmaß an Qualität bei der kaltisostatischen Pressmaschine für Trockenbeutel zu gewährleisten, hat KinTek in verschiedenen Produktionsphasen fortschrittliche Qualitätskontroll- und Testmethoden implementiert. Dieser umfassende Ansatz des Qualitätsmanagements trägt dazu bei, dass die Maschine den strengsten Standards und Spezifikationen entspricht.

Während des gesamten Schmiedeprozesses, einschließlich Schmiedefehlererkennung, Bearbeitung, Wicklung, Gerätemontage und Inbetriebnahme, werden strenge Qualitätskontrollmaßnahmen umgesetzt. Diese Maßnahmen tragen dazu bei, mögliche Fehler oder Mängel an der Maschine zu erkennen und sicherzustellen, dass nur hochwertige Komponenten verwendet werden und das Endprodukt frei von Herstellungsfehlern ist.

Darüber hinaus werden gründliche Testmethoden eingesetzt, um die Leistung und Funktionalität der Maschine zu überprüfen. Dazu gehört auch die Fehlererkennung am fertigen Produkt, die sicherstellt, dass die Maschine wie vorgesehen funktioniert und alle erforderlichen Anforderungen erfüllt.

Durch die Implementierung dieser Qualitätskontroll- und Testmethoden ist KinTek bestrebt, eine kaltisostatische Trockenbeutelpressmaschine zu liefern, die zuverlässig und effizient ist und in der Lage ist, qualitativ hochwertige Teile herzustellen. Dieses Bekenntnis zur Qualität stellt die Kundenzufriedenheit sicher und hilft Unternehmen, ihre Produktionsziele effektiv zu erreichen.

Zusammenfassend lässt sich sagen, dass das Design und die strukturellen Merkmale der kaltisostatischen Pressmaschine für Trockenbeutel, einschließlich der optimalen Konstruktion großer krafttragender Teile, der Echtzeitüberwachung von Spannung und Verformung sowie der Implementierung von Qualitätskontroll- und Testmethoden, sie zu einer zuverlässigen Maschine machen und effiziente Lösung für Pulverformprozesse. Mit ihren fortschrittlichen Fähigkeiten und ihrem Qualitätsanspruch bietet die Maschine Unternehmen die Möglichkeit, qualitativ hochwertige Teile konsistent und effizient zu produzieren.

Funktionalitäten und Funktionsweisen

Eignung zur Pulverformung in verschiedenen Branchen

Die Verarbeitung von Metallpulver ermöglicht die Herstellung von Produkten mit Eigenschaften, die legierte Materialien übertreffen können. Dabei werden Metall, Keramikpulver oder beides mit einem Bindemittel vermischt, um eine Mischung zu erzeugen, die in die gewünschten Formen gepresst werden kann. Dieses Verfahren wird häufig in verschiedenen Branchen eingesetzt, darunter in der Automobilindustrie, der Luft- und Raumfahrtindustrie sowie in der verarbeitenden Industrie, um endkonturnahe Produkte herzustellen. Bei größeren Teilen wird die Mischung in Formen gefüllt, ähnlich dem Infiltrationsgussverfahren, das bei der Herstellung von Bohrkronen aus polykristallinem Diamantverbundwerkstoff (PDC) für Tiefbrunnenbohrungen verwendet wird.

Pneumatischer/hydraulischer Steuermodus

Bei Pulverformpressen gibt es unterschiedliche Betriebsarten. Einstiegsmodelle nutzen eine pneumatische Steuerung zur Erzeugung des Pressdrucks. Sie nutzen entweder pneumatische Zylinder oder Schläuche, die unterhalb der unteren Platte montiert sind, um den erforderlichen Druck zu erzeugen. Die Handhydrauliksteuerung ist ein weiterer Betriebsmodus, bei dem eine manuell aktivierte Hydraulikpumpe die Platte in ihre nähere Position bewegt, bis der voreingestellte Druck aufgebaut ist. Die meisten modernen Furnierpressen sind mit einer elektrohydraulischen Druckerzeugung ausgestattet, bei der ein Hydraulikaggregat zum Einsatz kommt.

Sicherheitsvorrichtungen

Pulverformpressen sind mit zahlreichen Sicherheitsfunktionen ausgestattet, um das Unfallrisiko zu minimieren und die Sicherheit der Bediener zu gewährleisten. Zu diesen Sicherheitseinrichtungen gehören Not-Aus-Leitungen, die beim Ziehen oder Drücken den Schließvorgang der Presse sofort unterbrechen und so das Verletzungsrisiko minimieren. Darüber hinaus tragen Sicherheitsschutzvorrichtungen aus Acryl mit Endschaltern, Überlastrelaissteuerungen und außerhalb der Kompressionszone platzierten Steuerungen zur Gesamtsicherheit der Ausrüstung bei.

Automatische und manuelle Betriebsarten

Pulverformpressen bieten sowohl automatische als auch manuelle Betriebsarten. Im Automatikmodus kann die Presse automatisch von Raumtemperatur auf eine eingestellte Temperatur laufen. Das System wird durch Thyristoren gesteuert und verfügt über ein modularisiertes Temperaturkontrollsystem. Es ermöglicht Fernsteuerung, Echtzeitverfolgung, Verlaufsaufzeichnung, Ausgabebericht und mehr. Im manuellen Modus haben Bediener mehr Kontrolle über den Prozess und können bei Bedarf Anpassungen vornehmen.

Zusammenfassend lässt sich sagen, dass Pulverformpressen praktische Steuerungen, verbesserte Sicherheitsfunktionen und verschiedene Betriebsmodi bieten, um den Anforderungen verschiedener Branchen gerecht zu werden. Ganz gleich, ob es darum geht, endkonturnahe Produkte herzustellen oder bestimmte Funktionen wie Heißpressen oder Pelletpressen auszuführen – diese Pressen bieten zuverlässige Leistung und Flexibilität.

Vorteile der Verwendung der kaltisostatischen Trockenbeutel-Pressmaschine

Effizienz in der automatischen Serienfertigung

Die kaltisostatische Trockenbeutel-Pressmaschine bietet Effizienz bei der automatischen Chargenproduktion. Es ermöglicht das gleichzeitige Pressen mehrerer Formen und Teile in einem Hochdruckzylinder und eignet sich daher für die Kleinserienproduktion. Dieser Prozess spart Zeit und steigert die Produktivität, was ihn zu einer kostengünstigen Lösung für Unternehmen macht.

Sicherheitsmaßnahmen zur Unfallverhütung

Sicherheit hat in jedem Herstellungsprozess oberste Priorität. Die kaltisostatische Pressmaschine für Trockenbeutel ist mit Sicherheitsmaßnahmen ausgestattet, um Unfälle zu verhindern. Mit fortschrittlicher Technologie und Echtzeitüberwachung von Spannung und Verformung gewährleistet die Maschine die Sicherheit der Bediener.

Qualität der Produkte

Die kaltisostatische Trockenbeutelpressmaschine liefert qualitativ hochwertige Produkte. Durch allseitigen Druck werden die Pulverpartikel mechanisch miteinander verbunden und es entsteht ein fester Grünkörper. Dieser Prozess führt zu Produkten mit ausgezeichneter Dichte und Gleichmäßigkeit, die eine gleichbleibende Qualität und Leistung gewährleisten.

Vorteile für die Umwelt

Zusätzlich zu ihrer Effizienz und Qualität bietet die kaltisostatische Pressmaschine für Trockenbeutel auch Vorteile für die Umwelt. In der Druckkammer wird eine Flüssigkeit mit Raumtemperatur verwendet, sodass keine Hochtemperaturverarbeitung erforderlich ist. Dies reduziert den Energieverbrauch und minimiert den CO2-Ausstoß, was es zu einer umweltfreundlichen Herstellungsoption macht.

Kosteneinsparungen bei Rohstoffen und Strom

Der Einsatz der kaltisostatischen Trockenbeutel-Pressmaschine kann zu erheblichen Kosteneinsparungen führen. Das Verfahren ermöglicht die Verwendung kostengünstigerer Pulvermaterialien im Vergleich zu anderen Pressverfahren. Darüber hinaus arbeitet die Maschine mit einem geringeren Energieverbrauch, was zu geringeren Stromkosten für Unternehmen führt.

Flexibilität bei den Druckeinstellungen

Die kaltisostatische Trockenbeutelpressmaschine bietet Flexibilität bei den Druckeinstellungen. Es kann an die spezifischen Anforderungen unterschiedlicher Materialien und Produkte angepasst werden. Diese Vielseitigkeit ermöglicht eine individuelle Anpassung und gewährleistet optimale Ergebnisse für verschiedene Anwendungen.

Möglichkeit zur Herstellung langer Stangen oder Rohre

Dank ihres speziellen Designs ist die kaltisostatische Trockenbeutel-Pressmaschine in der Lage, lange Stangen oder Rohre herzustellen. Aufgrund dieser Eigenschaft eignet es sich für Branchen wie Hartmetalle, Keramik, magnetische Materialien, Graphit, feuerfeste Materialien und feuerfeste Legierungen. Es bietet eine zuverlässige Lösung für die Herstellung komplexer und umfangreicher Produkte.

Haltbarkeit und Wirtschaftlichkeit der Form

Die kaltisostatische Pressmaschine für Trockenbeutel verwendet eine Elastomerform, die Haltbarkeit und Kosteneffizienz bietet. Die Form kann so konstruiert werden, dass sie das Pulver in komplexe Formen bringt und den hohen Drücken standhält, die beim Pressvorgang auftreten. Diese langlebige Form reduziert die Wartungs- und Austauschkosten für Unternehmen.

Zusammenfassend bietet die kaltisostatische Pressmaschine für Trockenbeutel zahlreiche Vorteile für Unternehmen in verschiedenen Branchen. Von der Effizienz bei der automatischen Chargenproduktion bis hin zu Kosteneinsparungen und Umweltvorteilen bietet diese Maschine eine zuverlässige und qualitativ hochwertige Lösung für Pulverformprozesse. Mit seiner Flexibilität, Leistungsfähigkeit und Haltbarkeit ist es ein wertvolles Gut für Unternehmen, die ihre Fertigungsprozesse optimieren möchten.

Abschluss

Zusammenfassend lässt sich sagen, dass die Dry Bag Cold Isostatic Press Machine von KinTek ein hocheffizientes und vielseitiges Gerät ist, das zahlreichen Branchen zahlreiche Vorteile bietet. Mit seinem optimalen Design und den Echtzeitüberwachungsmöglichkeiten gewährleistet es die Produktion hochwertiger Produkte unter Einhaltung der Sicherheitsstandards. Die automatische Batch-Produktionsfähigkeit der Maschine und die Flexibilität bei den Druckeinstellungen tragen zu Kosteneinsparungen bei Rohstoffen und Strom bei. Darüber hinaus ist es aufgrund seiner Langlebigkeit und Kosteneffizienz eine lohnende Investition für Unternehmen. Insgesamt bietet die kaltisostatische Trockenbeutel-Pressmaschine eine zuverlässige und nachhaltige Lösung für Pulverformprozesse.

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

Ähnliche Artikel

- Kaltisostatisches Pressen (CIP): Ein bewährtes Verfahren für die Herstellung von Hochleistungsteilen

- Verständnis der kaltisostatischen Pressmethode für pulverförmige Materialien

- Isostatische Presstechnik: Revolutionierung der Verdichtung von keramischen Werkstoffen

- Additive Fertigung für isostatisches Pressen: Brücke zwischen neuer Technologie und traditioneller Fertigung

- Kaltisostatisches Pressen und seine Anwendungen verstehen